加压精馏分离乙二醇二甲醚/异丙醇工艺研究

2019-03-04李撇仕黄嘉琳许松林

李撇仕,黄嘉琳,许松林

(1.安徽贝克联合制药有限公司,安徽太和236604;2.天津大学化工学院,天津300072)

乙二醇二甲醚(DMEN)是重要的有机合成中间体和医药中间体,被广泛应用于化妆品工业、香料工业、医药工业、油田工业等多个领域,可用作萃取剂、非质子极性溶剂、气体吸收剂、含氧添加剂和脱水剂[1-3]。异丙醇是一种非常重要的化工原料[4],被广泛应用于农药、医药、化妆品、香料、塑料、涂料等领域,在化工行业以及其他行业中有很大的需求量,可用作溶剂、萃取剂和抗冻剂[5-6]。为了提高重复利用率以及降低工业成本,希望能够将制药企业生产过程中产生的含水(1.0%)的DMEN-异丙醇的混合溶液进行分离。由于DMEN(常压沸点85.0℃)和异丙醇(常压沸点82.5℃)的常压沸点非常接近,不能使用常压精馏的方法进行分离。根据热力学特性,考虑使用加压精馏工艺对混合溶液进行分离。本文对DMEN-异丙醇的水溶液,在不同工艺参数下的分离进行模拟计算研究,操作参数包括操作压力、理论塔板数、混合溶液中水含量等。最后在考虑多种影响因素的基础上,利用PROII软件对工艺条件进行了优化,得到优化的分离工艺条件,为制药企业在遇到类似问题时提供了解决思路。

1 PROII模拟

1.1 进料组分及流量

进料温度为30℃,含水(1.0%)的DMEN-异丙醇混合液进料流量为100 kg/h,DMEN与异丙醇的质量分数分别为49.5%,进料组分的性质及数据如表1所示。

1.2 热力学模型与模拟流程

表1 进料组分的性质及进料设置

由于DMEN、异丙醇和水混合物系属于典型的极性物系,模拟计算过程选择NRTL模型,该模型适用于二元或多元完全互溶且具有极性的混合物系[7]。

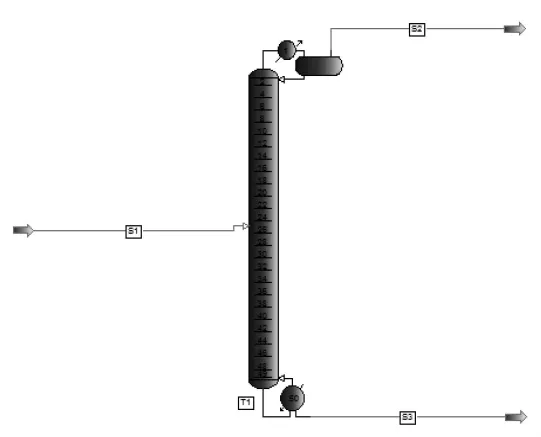

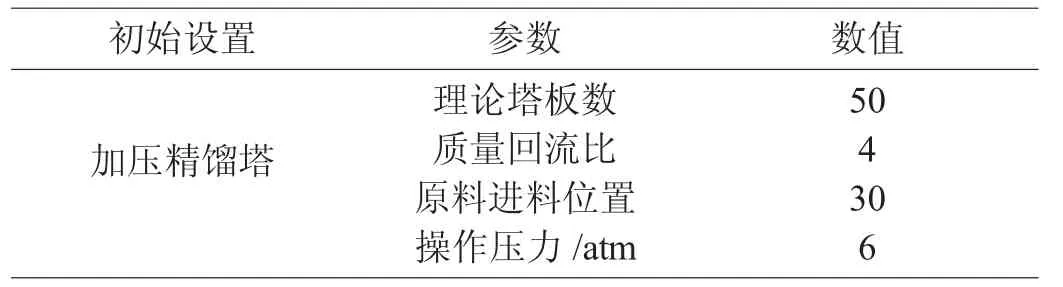

模拟的工艺流程图如图1所示,基本流程为:将混合液S1在选定的进料位置处进料,沸点较低物料S2从塔顶出料,沸点较高的物料S3则从塔釜出料。进料温度为30℃,原料进料量为100 kg/h,DMEN和异丙醇的质量分数分别为49.5%,水的质量分数为1.0%,精馏塔的初始设置及模拟参数如表2所示。

图1 分离含水(1.0%)的DMEN-异丙醇混合液的工艺路线图

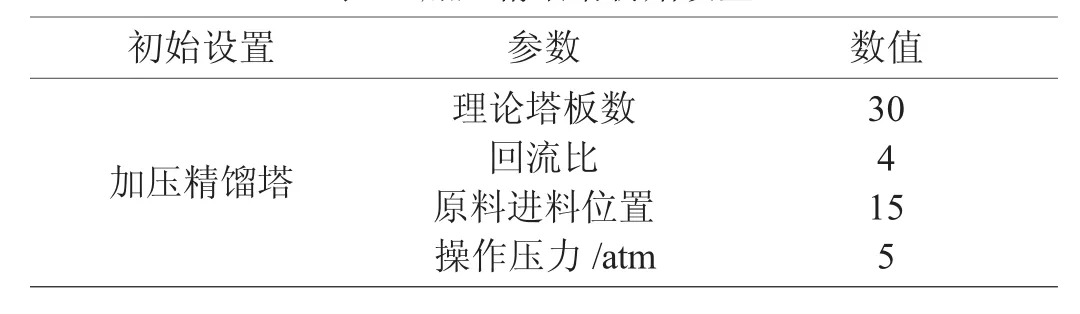

表2 加压精馏塔初始设置

2 影响因素

本文主要对操作压力、理论塔板数以及原料中水的含量三种影响因素进行分析,从而获得加压精馏分离DMEN和异丙醇含水溶液的优化操作条件。

2.1 压力的影响

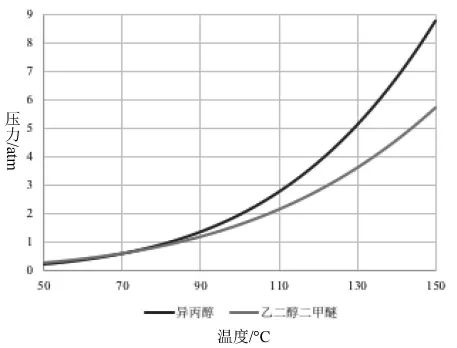

从图2可以发现,在常压时DMEN和异丙醇的沸点相差2.5℃,当压力增大时,DMEN和异丙醇的沸点均增加,且两者的沸点差也在增大,差值的增加有利于分离的实现,因此,加压精馏是分离DMEN和异丙醇的合理工艺。同时,从图2可见,在加压时,DMEN的沸点大于异丙醇,因此在加压精馏过程中塔顶产物为异丙醇,塔釜产物为DMEN。本文采用加压精馏的方法对DMEN-异丙醇进行分离。

图2 物质沸点与压力的关系

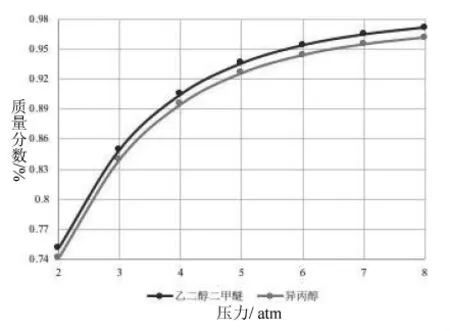

当溶液中水含量为1.0%时,对操作压力分别为2 atm、3 atm、4 atm、5 atm、6 atm、7 atm和 8 atm进行了模拟计算,分离产物DMEN与异丙醇的质量分数随压力的变化如图3所示。从图3中可见,随着操作压力的增大,DMEN和异丙醇的质量分数也增加,当操作压力由2 atm增加到5 atm时,质量分数增长较快;当压力由5 atm增加到8 atm时,质量分数的增长趋于平缓。

随着操作压力的增加,塔釜的温度变化如图4所示。从图4可见,当压力增加时,塔釜的温度随之增加,当操作压力为6 atm时,塔釜温度为151℃,对应的加热源蒸汽温度为171℃,对应的饱和蒸汽的压力为0.8 MPa,这也是多数公司采用的加热蒸汽压力等级。因此,综合考虑分离效果及加热源压力,本文采用的加压精馏操作压力为6 atm。

图3 操作压力的影响

图4 塔釜温度与压力的关系

2.2 理论塔板数

理论塔板数在精馏操作中也是一个关键的影响因素,理论塔板数的多少直接影响分离效果和设备造价。在模拟的操作基础上,保持其他参数的数值不变,仅改变理论塔板数的多少,通过两种物质的质量分数大小变化来判断理论塔板数对于分离效果产生的影响。在模拟过程中,保持回流比为4,将理论塔板数分别设置为20、30、40和50,均在塔中进料的条件下,塔底和塔顶产物中DMEN与异丙醇的质量分数与理论塔板数的关系如图5所示。从图5可见,随着塔板数的增加,DMEN与异丙醇的质量分数也随之增加,质量分数的增长速度随着塔板数的增加而逐渐趋于平缓,当塔板数达到50块时,DMEN与异丙醇的质量分数可以达到97.26%与96.26%。

图5 理论塔板数的影响

2.3 原料中水的含量

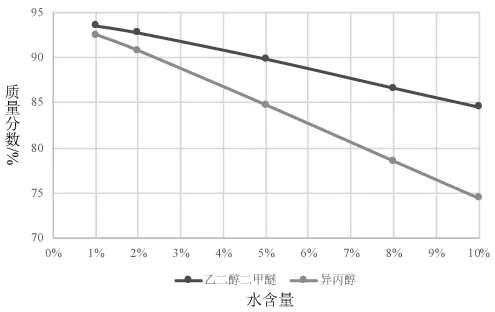

由于制药企业在生产过程中,不同的处理工艺会导致进入DMEN和异丙醇混合溶液中水含量不同。为了研究水含量的大小对分离效果的影响,模拟过程采用表2中初步模拟设置参数。当混合溶液中水含量分别为1.0%、2.0%、5.0%、8.0%、10.0%时,模拟结果如图6所示。从图6可以看出,随着原料中水含量增多,DMEN与异丙醇的质量分数明显下降,分离效果变差。当溶液中水含量达到5.0%时,DMEN和异丙醇含量均低于90.0%,无法满足生产工艺溶剂回用要求。因此,在工业生产过程中,需要控制DMEN和异丙醇混合溶液中水的含量,只有在混合溶液中水的含量小于5.0%时,加压精馏才可以获得含量满足要求的DMEN和异丙醇产物。

图6 水含量的影响

2.4 优化结果

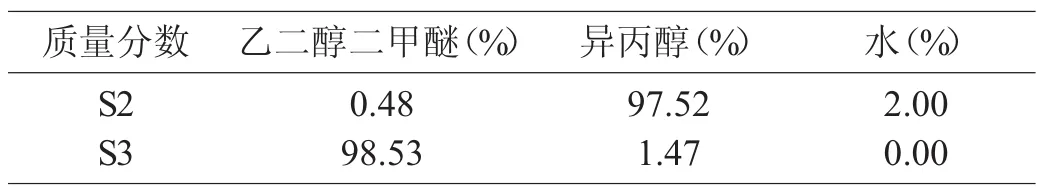

通过热力学和模拟计算分析可知,操作压力与理论塔板数的增加都能有效提高分离效果,而水的含量增加则会大大降低分离效果。经过模拟计算,对于水含量为1.0%的DMEN和异丙醇混合溶液,通过PROII软件优化计算结果为:操作压力为6 atm,理论塔板数为50,原料进料位置为第30块理论板,回流比为4。在该工艺条件下,分离得到的DMEN质量分数为98.53%,异丙醇质量分数为97.52%。优化设置以及模拟结果如表3、表4所示。

3 结论

本文从热力学的角度,依据DMEN与异丙醇的性质,通过PROII软件利用加压精馏的方法对含水的DMEN-异丙醇混合液进行模拟,并通过控制变量法对影响因素进行分析,探索出优化的操作参数条件。在优化条件下,可以得到质量分数为98.53%的DMEN和质量分数为97.52%的异丙醇,同时在分析模拟数据后,可知操作压力和理论塔板数的增加都有利于该混合液的分离,而其中水含量的增加则会影响分离效果,在生产过程中应该尽量控制DMEN和异丙醇混合液中水的含量。

表3 加压精馏塔优化设置

表4 加压精馏优化模拟结果