氨制冷系统压力容器的设计特点

2019-02-25

(天津长芦海晶集团有限公司,天津300450)

本文以为某食品公司冷冻工序氨制冷装置中设计制造的1台氨液分离器为例,对氨制冷系统压力容器的设计特点进行分析和探讨。

1 设备设计概况

本设计是氨液分离器设备更新设计,替代原国外进口设备,生产工艺技术参数及设备规格尺寸参照原设备,并根据我国相关标准及规范进行设计确定。容器的设计条件:制冷剂介质R717,安全分组B2,容器直径为1200mm,体积为3.8m3。制冷温度为-50~-20℃,使用地点为天津空港开发区,设备在室内安装。

本容器的设计技术参数为:设计压力1.6MPa,设计温度43℃,筒体使用的材质为Q245R,腐蚀裕量0.6mm,焊接接头系数φ=0.85,容器规格 DN1200×16×2960mm,容积 3.8 m3,使用年限10a。依据TSG21-2016之规定,该设备压力容器类别定为二类,属中压分离容器。

2 设备设计参数分析

氨制冷装置用附属设备包括贮氨器、冷凝器、油分离器、集油器、中间冷却器、低压循环贮氨器、氨液分离器等,一般是冷冻设备机组的配套定型产品。

氨液分离器中的介质是氨气和液氨,设备用100mm聚氨酯保温。液氨的饱和蒸气压与温度具有对应关系,液氨的压力取决于它的温度,制冷装置用氨压缩机调节气相压力,通常情况下,氨压缩机进口压力低于0.2 MPa。根据工艺操作要求,一般要将分离器内的液氨温度控制在-45~-20℃。由氨的物理特性可知,当冷冻温度为-20℃时,对应的液氨的饱和蒸气压在0.094MPa(表压)以下,由此可见该台设备在正常冷冻操作情况下使用温度低于-20℃,而工作压力低于0.1 MPa(表压)。因此,在正常冷冻工作条件下,容器内压力很低,甚至是真空状态,那么,设备是否可以不受《固容规》管辖呢?该设备虽不属于储存容器,但作为液化气体的分离容器,在工厂停产检修或者因其他原因制冷装置停止运转时,设备内仍会存在有大量液氨的情况,其压力受环境温度影响。根据我国空调系统设计规范,天津地区夏季室外干球温度可达到36℃,如果设备失去可靠的保冷措施,设备内氨的温度会不断升高,直至与室内环境温度一样,那么氨的饱和蒸汽的压力会达到1.4MPa(表压)以上,因此本设备应按容器顶部可能达到的最高压力进行设计和管理。本设计按照JB/T7658.14-2006的规定选取设计参数:设计压力1.6MPa,设计温度 43℃。按照 TSG 21-2016《固容规》的规定,该设备压力容器类别为Ⅱ类。

另外,当制冷操作温度达-24℃以下时,相应温度下氨的饱和蒸气压小于0.1MPa(绝压),容器处于真空状态,因此,在设计时应校核绝对真空状态下容器的稳定性。容器受压元件的壁厚取正压与真空两种状态下的大值。

制冷装置一般采用无水氨,由于此种介质对碳素钢、低合金钢的腐蚀性较弱,所以腐蚀裕量选取较小值,按0.6mm计。

按NB/T47012-2010《制冷装置用压力容器》,制冷装置用压力容器均可不开检查孔,因为介质对壳体的腐蚀性很小,使用后也不需要进行内部检验,对接接头无损检测比例为局部(≥20%)射线或超声检测,焊缝系数φ=0.85。

3 壳体材料的选用

本例中,该设备筒体的名义厚度16mm,封头的名义厚度为16 mm,氨在-20℃温度下,其饱和蒸气压为0.094 MPa(表压),容器筒体实际承受的最大一次总体薄膜应力可根据公式(1)计算:

其中 Di=1200 mm,pc=0.094 MPa,δe=16-0.6-0.3=15.1(mm)

σt=0.094×(1200+15.1)÷(2×15.1)≈3.78(MPa),是Q245R钢标准常温屈服点的1.15%,且远小于50MPa,所以完全符合低温低应力工况要求。冷冻最低温度-50℃,加上50℃后仍高于-20℃,所以不必遵循低温压力容器设计要求,也没有必要选择低温容器用钢。

以上的分析结论具有普遍性的意义,所有氨制冷压力容器均没有低温脆性破坏的现象,全部不涉及低温用材问题。

制冷剂经压缩后或多或少带了油雾,油雾凝结后以一层油膜附着在容器内壁表面,起到了对制冷剂的隔离作用,保护容器内壁表面,因而介质对碳素钢、低合金钢制冷容器内壁没有腐蚀现象。为保证容器的安全使用,结合制冷行业多年的成功经验,壳体及封头选用了碳素钢Q245R,在以氨为介质的压力容器中,该钢材比低合金钢Q345R具有更好的抗应力腐蚀裂纹性能,容器用钢板应符合GB/T713-2014《锅炉和压力容器用钢板》的规定。

4 结构设计特点

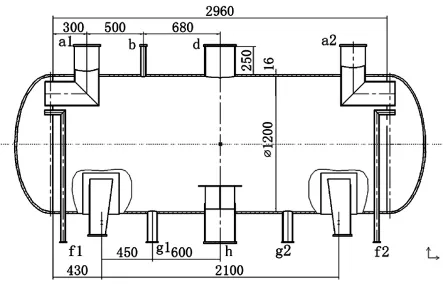

4.1 该设备的结构简图(见图1)

图1 氨液分离器结构示意图

4.2 不开检查孔

制冷容器内壁基本没有腐蚀现象,同时由于制冷装置长期连续运转,加之氟里昂、氨等制冷剂的渗透性非常强,以氨为制冷剂的制冷装置中,容器中的残留氨更是难以排除干净,检查人员根本无法进入容器内部。因此,长期以来制冷压力容器均不设置人孔或其它检查孔。从日本、丹麦、德国等国引进的制冷装置,其压力容器也都没有检查孔,可见制冷容器不设检查孔在国内外已形成共识。

4.3 参照低温压力容器设计规范进行结构设计

4.3.1 结构应尽量简单,减少约束

4.3.2 尽量避免结构形状的突然变化,以减小局部高应力

4.3.3 容器的支座垫板与壳体同材质

4.3.4 开孔接管与壳体的焊接接头

为避免结构形式的突然变化,同时保证结构应力强度,接管采用了适当增加壁厚的形式,取消了以补强圈进行加强的结构方式。

4.3.5 氨极易挥发,穿透性强,氨又具有毒性

制冷容器80%以上的故障是制冷剂的泄漏,制冷剂一旦泄漏,不仅影响装置的工效与可靠性,而且污染环境,因此,制冷容器严密性要求极高,尽量少开孔,尽量不用可拆式连接,本例设备的接管全部采用对接焊的连接方式。

4.3.6 为了减少泄漏点,该设备没有设置人孔

设计要求最后一道环缝采用氩弧焊打底焊接,并要求在焊接最后一道环缝之前对内部所有焊缝进行20%射线探伤和100%表面磁粉检测,分别为Ⅲ级和I级合格,在最后一道环缝焊接之后对此焊缝也要求进行100%表面磁粉检测,I级合格。

4.3.7 从安全方面考虑,当介质为液化气体,容器需设置安全阀口

安全阀选用全启式氨气专用安全阀,并要求安全阀开启后应按要求设置专用的泄压排放管道。

5 检验、试验及其他设计要求

5.1 本容器要求按《固容规》和GB150规定进行各种检验与试验。

由于介质易燃,中度危害,应进行泄漏性试验,所以图纸要求按1.25倍设计压力进行水压试验,水压试验合格后,按设计压力1.6MPa进行气密性试验。

气密性试验时,安全阀的整定压力可定为1.7MPa。

()()

由于本容器设置了安全阀,安全阀的整定压力需要两次设定:气密性试验时一次,使用单位根据实际操作压力再进行设置一次。

5.2 制冷容器用液氨为工业纯氨,虽然,我国制定了工业液氨的质量标准,但由于我国液氨主要是由化肥行业生产,目前国内化肥厂的技术水平很难保证按标准规定执行,故设备设计中提出了氨的质量要求,要求含氨量>99.995%,或者含氨量≥99.6%且含水量>0.2%。氨液成分定期分析(每半年至少一次),保证设备的安全运行。

5.3 氨冷冻系统具有较高的危险性,氨冷冻设备的设计、制造、安装、试验、使用及管理是一个系统工程,为了保证设备的安全运行,设计中注明该设备同时应遵守SBJ12-2011《氨制冷系统安装工程施工及验收规范》和GB28009-2011《冷库安全规程》的规定,也必须符合国家及地方现行的涉氨工艺设备消防、安全技术法规的要求。

5.4 设备的安全附件包括压力表、安全阀、液位计等,必须使用氨专用装置。设备的液位控制不得高于2/3D,并且应有可靠的报警及连锁切断装置

5.5 设备试验检验合格后,应按规定用0.8MPa表压干燥压缩空气进行彻底吹污。

5.6 设备制造完成并检验合格后,所有接管用盲板焊接密封。

5.7 因未设检查孔,图纸明确注明了受压元件计算厚度,并且要求在设备使用期间重点进行测厚检查。

6 结语

关于制冷压力容器,NB/T47012《制冷装置压力容器》是制冷系统的专业技术标准,全国冷冻空调设备标准化技术委员会还制定了JB/T76584《氨制冷装置用辅助设备》,分为18个部分,涵盖了所有氨制冷装置压力容器,是氨制冷压力容器设计、制造、使用的基本规范,国家及地方有关安全部门还相应制定了一系列涉氨工艺设备消防、安全技术法规,均必须予以严格遵守。

作为特种设备设计人员,要熟悉了解设备的全部工艺操作,熟练掌握特种设备法律法规及规范标准。此台制冷装置氨液分离器的设计按最危险工况设计,即充分考虑设备夏季停用时设备内还有大量液氨的这种工况,受压元件材质选取Q245R,充分考虑了在液氨介质中Q245R比Q345R具有更好的抗应力腐蚀裂纹性能。

总之,针对氨气介质的有毒、易燃及强渗透的特点,为保证容器的安全可靠运行,做到万无一失,在设备的全寿命过程中,必须特别重视和慎重对待设计工作,只有做到设计工艺数据选用正确、材料选用正确、结构设计合理,检验试验要求齐全,才能保证设计文件完全符合《固容规》和《压力容器》等相关法规和技术标准的规定,保证容器使用的安全可靠,同时经济合理。