轮轨作用力测试方法的研究进展

2019-02-22丁军君胡静涛

周 扬,丁军君,李 芾,胡静涛

(西南交通大学机械工程学院,成都 610031)

铁路运输是交通运输领域里面一种重要的运输方式,对于国民经济的发展有巨大作用。轮轨关系是铁路运输系统的独有特征,而轮轨力则是轮轨关系的基础,可以用来研究车轮在钢轨表面擦伤与运行等问题[1],同时轮轨力也是研究机务工务、车辆运输等问题的重要参数[2]。

中国铁路的发展方向是高速与重载,因此轮轨之间的动作用力会相对增大,运用工况越加恶劣,缩短车轮与钢轨的使用寿命,加剧车辆零部件的老化与磨损,而车辆零部件的损坏会影响列车行驶的安全性,造成重大经济损失,因此轮轨之间的作用力受到国内外学者的重点关注。轮轨力的大小也可以反映列车运行的安全性与平稳性,譬如轮轨垂向力突然增大,通常是由于车轮多边形造成的,而轮轨横向力异常增大多数是由于蛇行运动失稳造成的,因此需要提高轮轨力测试的准确度,从而对列车运行的安全状态进行监测[3]。车辆行驶在轨道上时,因为接触的非线性、轨距的不同、线路不平顺、随机振动等因素的作用,轮轨力会随之发生变化,理论方法对于轮轨作用力的求解有一定的局限性,通过现场进行实际测试获得较为准确的轮轨力数值。

根据轮轨作用力的测试原理,测试方法分为地面测试与车载测试两类,本文将针对这两类测试方法及其研究进展进行阐述。

1 轮轨力地面测试方法的研究现状

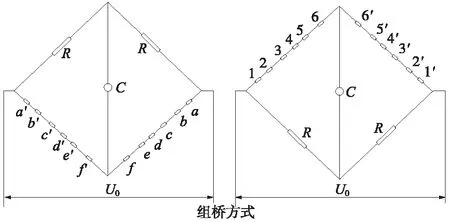

轮轨力的地面测试方法是指在钢轨上面安装应变片或者传感器,然后通过检测钢轨的变形从而获得轮轨力。见图1。

图1 轮轨力地面测试方法示意

1.1 地面测试方法

轮轨力的地面测试方法有基于不同原理的不同测试方法,比如剪力法,轨底弯矩差法等。

1.1.1 剪力法

(1)轮轨垂向力

剪力法测试轮轨垂向力的方案如图2所示。应变片 A1和 A2、A3和 A4、B1和 B2、B3和 B4分别为4个应变花,将应变花粘贴在钢轨上,距离为220 mm,粘贴方向为纵向45°,AC对应电压输入,BD对应信号输出。通过应变花测得钢轨的应变,然后根据标定得出的应力-应变关系得出轮轨力。

图2 剪力法测量垂向力的贴片和组桥示意

(2)轮轨横向力

剪力法测量横向力的原理如图3所示。应变片A1和A2、A3和A4、B1和B2、B3和B4分别为4个应变花,应变花粘贴在轨道底部,相距20 mm, AC对应电压输入,BD对应信号输出。

图3 剪力法测量横向力的贴片和组桥示意

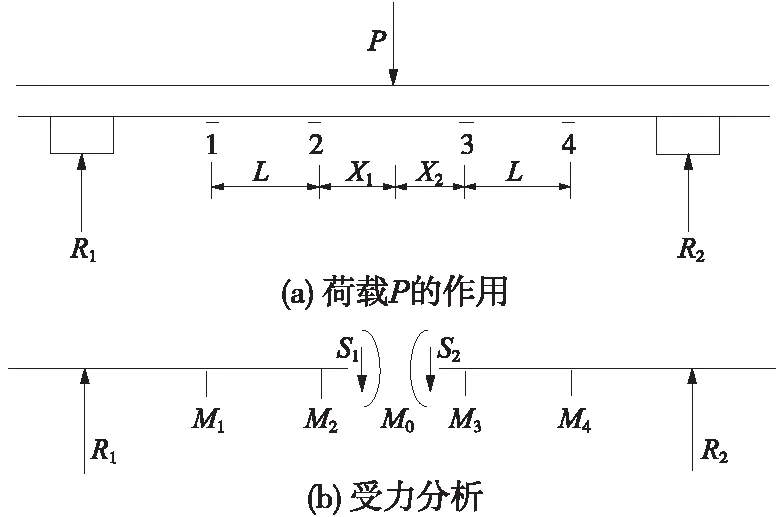

1.1.2 轨底弯矩差法

轨底弯矩差法测试垂向力的原理如图4所示,图4(a)为荷载P的作用图,图4(b)为受力分析图,其中作用在左右截面的剪力分别为S1、S2,截面的力矩为M0。由受力平衡条件可得

P=S1+S2

M1=S1(x1+l)+M0

M2=S1x1+M0

(1)

因此

(2)

同理可得

(3)

将式(3)、式(2)代入式(1)得

(4)

式中,通过全桥电路可获得σ1-σ2-σ3+σ4的值,而W为抗弯截面系数,是一个常量,从而可以得出P值。

图4 轨底弯矩差法测量轮轨垂向力的原理示意

1.1.3 轨腰弯矩差法

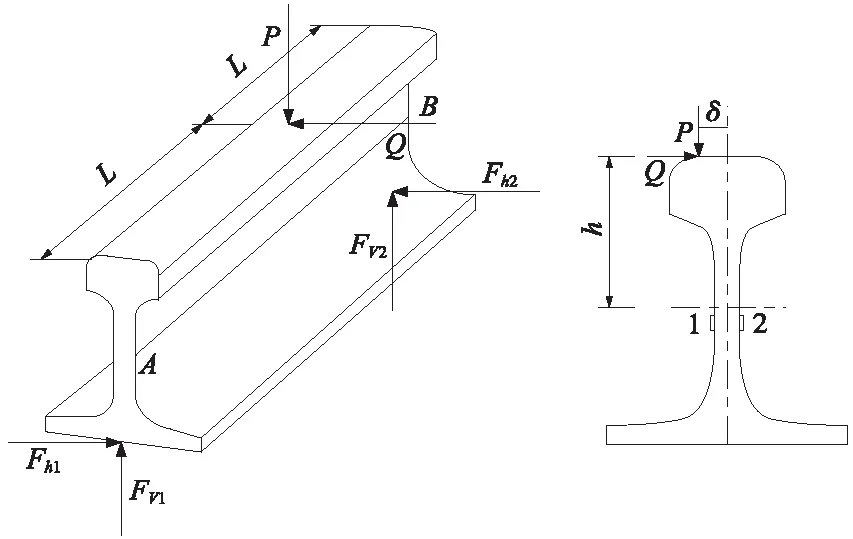

(1)轮轨垂向力

轨腰弯矩差法测试轮轨垂向力的原理如图5所示,轨枕垂向反力分别为Fv1和Fv2,轨枕横向反力分别为Fh1和Fh2,P和Q分别为轮轨垂向力与横向力。将应变片对称地贴在轨腰的两面,其中应变片1、2沿轨道纵向的应力可表示为

σ1=aP-bQ-cδP

(5)

σ2=aP+bQ-cδP

(6)

两式相加,得

σ1+σ2=2aP

(7)

由式(7)可知,只需测得σ1和σ2,就能求得轮轨垂向力P。

图5 测量轮轨垂向力原理

(2)轮轨横向力

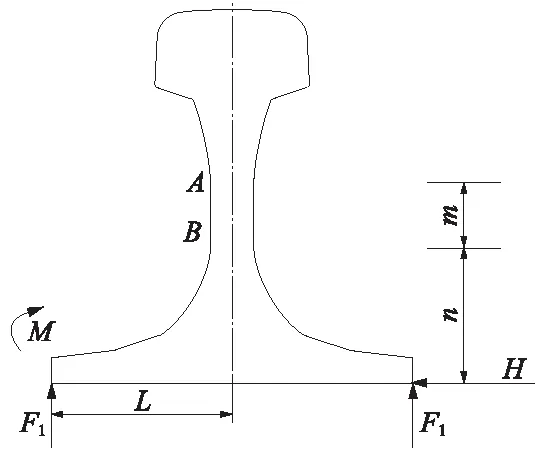

轨腰弯矩差法就是测试不同高度处的轨腰断面的弯矩差,如图6所示。M为轨枕对轨底的弯矩,H为轨枕横向反力,其中F1,F2为轨枕垂向反力。

图6 测量轮轨横向力原理

1.2 地面连续测试方法

轮轨力的地面测试方法就是将应变片安装在钢轨上,通过测试钢轨的应变来测试轮轨力。因为布置的传感器是有限的,所以很多轮轨力信息是没有的,直接用测得的几个点的轮轨力去计算各类指标,这是不太准确的;并且车辆在行进过程中,其发生损伤的部位正好处于应变片布置点的可能性是比较小的。因此,这种方法的适应性很小,是无法真正评估出车辆的安全状态,因此实现轮轨力的连续测试很重要。

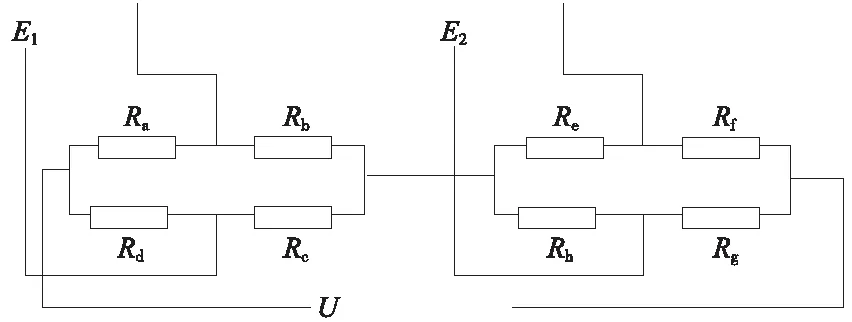

李彬等通过对初步实验的实验数据分析以及组桥模式的仿真分析,得出在轨道上实现轮轨力连续测试是可行的[4]。赵国堂等通过对轮轨力作用特点和轨道约束条件的分析,提出了一种新型的轮轨水平力连续测试方法,该测试方法的组桥模式如图7所示,而且利用有限元分析与实验验证了该方法的可行性,实验中加载位置与贴片位置如图8所示[5]。曾宇清等发明了一种基于钢轨应变的轮轨垂向力连续测试方法及装置,能够长距离地测试轮轨垂向力,而且不受轨道支撑状态的影响,能有效沿轨道扩展[6]。

图7 轮轨水平力连续测试组桥方式[5]

图8 实验加载位置与贴片位置[5]

洪溢飏等先以结构力学的原理分析了轮轨垂向力,然后提出了一种连续测试方法,测试方法示意如图9所示,W为轮轴作用荷载,该方法通过测试钢轨的支撑反力来测试轮轨垂向力,并且为了验证该方法的可行性,利用ABAQUS软件仿真分析了轮轨垂向力[7]。

图9 测试方法示意[7]

农汉彪等利用ANSYS软件仿真分析了钢轨的应变场,设计了一种轮轨垂向力的连续测试方案,该方案的贴片示意如图10所示,其中D点为钢轨正上方中性轴上的节点,C,C′两个节点为相邻的2个轨枕间跨中中性轴上的节点,而且利用静态实验验证了方案的可行性[8]。

图10 钢轨贴片位置示意[8]

潘周平等根据轮轨的几何关系与力学原理,提出了轮轨力的连续测试方法,该方法的贴片示意如图11所示,组桥模式见图12,而且还设计出了一套有效的测试系统,为了得到轮轨力的方程,进行了仿真实验与现场实验[9]。Matsumoto在测试中贴应变片的位置相距一个轨枕间距,而且轨枕支承对钢轨其他位置和轨枕上方的影响不一样,因此使用不同的系数对测试结果进行修正[10]。

图11 贴片位置示意[9]

图12 电桥组桥模式[10]

通过不同的测试原理、不同的贴片位置与组桥方式实现轮轨力的连续测试,未来的地面测试方法将进一步改进测试方案来提高连续测试的可靠度与准确性。

2 车载测试方法的研究现状

车载测试方法有直接测试与间接测试两种方法,其中直接测试方法就是在轮对上直接进行测试;而间接测量方法就是通过车辆其他位置来测试轮轨力。见图13。

图13 车载测试方法示意

2.1 直接测试方法

在轮对上直接进行测试的方法称为直接测试方法,也称作测力轮对。测力轮对主要有两种测试方法,一种是把应变片贴在车轮的辐条或者辐板上面,通过测量某个部位上的变形来得到轮轨力。另外一种是把应变片贴在车轴上面,同理利用某个部位的变形来测出轮轨力。

2.1.1 轮测法

测力轮对轮测法是在车轮上粘贴应变片,通过测试车轮某些部位的应变来得到轮轨力。轮测法可以根据车轮的不同形式分为3种,分别是辐条式测力轮对,直辐板测力轮对,曲辐板测力轮对。

(1)辐条式测力轮对

辐条式测力轮对是在辐条的侧面分别贴上测量桥来测试轮轨力,其中轮轨横向力与垂向力的测量桥是单独布桥的,横向力测量桥与垂向力测量桥分开布置的方式可以减少它们之间的互相干扰,但是成本会增加, 灵敏度还降低了。因为现在大多数铁路的车轮都没有采用辐条式车轮,所以这种方法的适应性很小[11]。

(2)直辐板测力轮对

通过测试辐板上面某个部位的变形来得到轮轨力的方法的测量精度相对较高,而且很灵敏; 但是该方法最大的缺点是横向力与垂向力的耦合问题。由于该测力轮对中辐板上的某个部位垂向应变的变化范围较小,而横向应变的变化范围较大,因此通过合理的设计组桥方案与贴片半径,可以降低轮轨力之间的耦合影响[12]。

(3)曲辐板测力轮对

1979年2月,Modransky等设计出了曲辐板测力轮对的布置方式。在曲辐板的两侧布置电桥,横向力电桥布桥的角度差为90°,垂向力电桥布桥的角度差为45°。其中横向力作用下产生的辐板应变的波形为正余弦波,而垂向力作用下产生辐板应变的波形为三角波,因此都接近余弦函数,所以轮轨垂向力和横向力的相互耦合影响较大[12]。

2.1.2轴测法[11]

轴测法有两种方法,第一种方法是在车轴上测量某个断面的弯曲应变,然后利用弯曲力矩的关系得到轮轨垂向力,横向力与切向力。第二种方法利用弯曲应变,只能得到轮轨垂向力与横向力,轮轨切向力则是利用车轴某个部位的扭转剪切应力得到的。

2.2 间接测试方法

在车辆其他位置来测试轮轨力的方法称为间接测试方法。可以在转向架的构架上贴片,通过测量构架产生的应变得到轮轨力[13]。因为构架在轴箱悬挂系统的上方,轮轨力需要经过轴箱悬挂系统的衰减作用才传到构架,所以一般状况下轮轨力产生的构架变形会比较小,而且测试过程中会存在较大误差,因此该方法的测量精度不高;构架上测点与轮轨力的作用点有一段距离,因此轮轨力会有一个较长的传递路径,惯性力引起构架的变形也会影响测试结果。

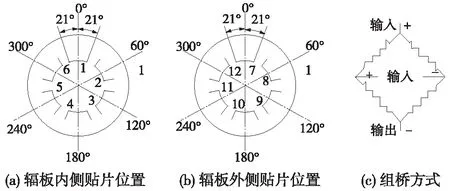

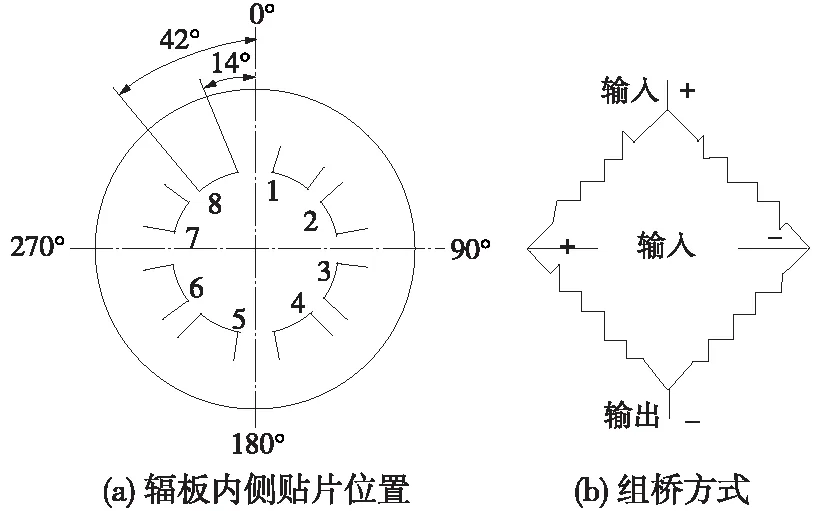

2.3 高精度测力轮对

杨骏等设计了一套基于NanoPAN537的测力轮对无线传输系统,该系统可以提高实际测量的效率,可以减少很多工作量[14]。 侯卫星等阐述了高精度测力轮对的基本原理,还说明了测力轮对的设计思路、优化设计过程、组桥过程,测力轮对的垂向桥贴片位置及组桥方式如图14所示,横向桥贴片位置及组桥方式如图15所示,而且此测力轮对的工艺要求非常高。在实验过程中,测力轮对需要进行标定,一般有动态、准静态、静态三种标定方法,最后进行动态实验验证,该测力轮对达到了设计要求[15]。

图14 垂向桥贴片位置及组桥方式[15]

图15 横向桥贴片位置及组桥方式[15]

陈建政提出了一种轮轨力的测量模型;研究了该模型的非线性方程的一些直接解法,并且得出可以将非线性方程组简化为线性方程组的方法;提出可以在线测量轮轨作用点位置的方法,该方法可以提高测试精度[12]。Otter等提出的测力轮对有3个不同的电桥,分别用来测量作用点的位置,垂向力与横向力,其中作用点发生移动的时候,轮对会受到一个弯矩作用;而这种作用与横向力对辐板应变的作用差不多,因此降低弯矩可以提高测量精度[16]。向愕设计了一套高精度的无线测试系统,该系统是基于优化后的测力轮对的贴片方案设计的,该测试系统的放大采集部分都安装在测力轮对上,而且在设计中使用的是基于ZigBee协议的CC2430模块。最后在实际测试中对该系统进行了实验验证,实验结果满足要求[17]。

3 轮轨力测试新方法

传统的轮轨力测试方法都是采用应变片来进行测试的。而随着传感器技术的发展,很多学者逐渐开始采用其他的传感器来进行测试,譬如光纤光栅传感器,由于其抗零漂、抗干扰等优点,从而得到较为广泛的应用。

宋颖等通过试验研究了PVDF传感器的特性,证明其性能优于普通的电阻式应变片,最后通过有限元分析验证了该方法的正确性[18]。C. Delprete等发明了一种新型传感器MPQY,该传感器可以同时测试轮轨横向力与垂向力,采用该传感器的试验如图16所示;该传感器易于安装,还可用于分析车辆的速度和质量以及脱轨系数;还可以通过使用损伤模型估计钢轨剩余寿命[19]。Filograno,M. L等采用FBG传感器来测试,FBG传感器在线路上的布置如图17所示,FBG在钢轨的不同位置可用于列车识别、 轴计数、速度和加速度检测、车轮缺陷监测和动载荷计算等目的[20]。

图16 采用MPQY传感器的线路试验[19]

图17 FBG传感器在线路上的布置[20]

随着技术的不断发展,测试轮轨力的装置也越来越多,国内外都研发了很多不同的新型测试装置。英国开发了WheelChex®系统,此系统可以测试轮轨垂向力,使用此系统之后,轮轨力的报警次数减少了很多,西班牙也开始部署这种系统[21]。中国铁道科学研究院开发了一套车辆运行状态地面安全监测系统,为了增强测试的适应性,采用双向板式传感器,因为该传感器可以同时测量轮轨垂向力与横向力[22]。车轮冲击荷载监测器WILD可以测试轮轨之间的冲击力,在线路上的设置如图18所示; 此系统采用了冲击力的阈值标准,第一级别为65~80 kips,第二级别为80~90 kips,第三级别为90~140 kips[23]。INNOTEC系统有限公司开发了2个测试轮轨力的装置,LASCA测试轮轨垂向力,而MONI测试钢轨扣件的作用力。LASCA基于钢轨的弯曲量进行测量,在线路上的布置如图19所示;而MONI传感器是事先校准的,可以直接测试钢轨扣件的作用力,安装如图20所示[24]。

图18 车轮冲击荷载监测器在线路上的设置[23]

图19 LASCA在线路上的布置[24]

图20 MONI传感器安装[24]

4 结语

车辆的安全性与运行品质可以通过轮轨力来反映,因此准确测试轮轨力是一项重要的研究课题。轮轨力的测试方法分为地面测试方法与车上测试方法,两种类型的测试方法各有其优缺点:地面测试方法简单易行,而且操作简单,但是不易实现轮轨力的连续测试;车上测试方法则是在车上布置传感器,不易操作,但是易于实现轮轨力的连续测试。国内外轮轨力测试方法的研究表明,未来需要在以下几个方面做进一步的深入研究。

(1)轮轨力的地面测试方法继续向实现连续测试的方向发展,基于不同的测试原理,不同的组桥方式、贴片位置等因素有不同的连续测试方法,未来将进一步提高连续测试的准确性与合理性。

(2)测力轮对向高效率、高精度的测试方向发展,通过设计高效的测试系统,更灵活的组桥方式与贴片位置,提高测试精度。

(3)未来随着传感器技术的进步,将出现更多高效、智能的轮轨力测试装置,新型的测试装置适应性更强,同时兼有预测钢轨寿命和检测车轮缺陷等功能。