主动静压气体润滑支承的研究进展*

2019-02-20

(1.武汉科技大学冶金装备及控制教育部重点实验室 湖北武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室 湖北武汉 430081;3.华中科技大学机械科学与工程学院,数字制造装备与技术国家重点实验室 湖北武汉 430074)

静压气体润滑支承作为精密超精密运动载体的主要支承形式,广泛应用于精密超精密制造装备,如超精密机床、光刻机、高速主轴、微涡轮发动机、零重力模拟系统和医疗设备等。如图1所示为传统静压气体润滑支承结构示意图,外部供给的高压气体沿气体管路流经节流孔后进入两支承面间的间隙,然后向四周扩散,最后从气浮轴承出口流入外部环境,气体向四周扩散的同时会在间隙内形成一层微尺度厚度的具有承载能力的气膜。当静压气体润滑支承外部负荷发生变化时,气膜间隙也发生变化,因而影响气膜内部气体压力,从而再次平衡外部负荷。高压气体薄膜可实现两支承面之间无接触支承,由于气体黏度远远小于油液黏度,其摩擦几乎可以忽略不计,因此摩擦损耗近乎为0,接近理想支承所追求的目标,具有近零摩擦、无磨损、运动平稳等优点。

图1 静压气体润滑支承润滑示意图Fig 1 The diagram of aerostatic lubrication bearing

节流方式是影响静压气体润滑支承性能的主要因素,KASSAB等[1-2]通过实验研究了小孔节流孔尺寸和供气压力对静压止推轴承承载力、静刚度、质量流量的影响,发现节流孔直径对静态性能影响显著。由于小孔固有节流的静压气体润滑支承承载力和刚度较小,为了提高支承刚度,可在节流孔出口周围加工浅腔或浅槽结构,形成二次节流[3-6]。CHEN和HE[7]研究了矩形腔、菱形腔、球形腔、无腔等不同腔型对压力分布、承载力特性的影响,发现有腔结构的承载力、刚度显著大于无腔结构。不少学者在静压气体润滑支承的结构优化方面开展了大量研究工作,从而提高了静压气体润滑支承的承载能力、刚度和质量流量等,而与此同时发现,随着气膜间隙的减小、均压腔深度的增大和供气压力的增加,微振动均会随之加剧。研究者模拟计算发现,气体润滑支承在节流孔出口附近存在气体压强陡降和气旋现象[8-12]。ZHU等[13]采用大涡模拟分析了均压腔内气体微观流动状态,揭示了湍流涡与气体压力波动的因果关系,揭示了气体润滑支承微幅振动发生根源。

因此,设计静压气体润滑支承不仅要考虑静压气体润滑支承的静态特性,也要考虑静压气体润滑支承的微振动问题。由于传统静压气体润滑支承存在刚度低、阻尼低和微振动等问题,不少研究人员提出基于真空加载、电磁加载和压电作动控制的主动静压气体润滑支承,基本工作原理是利用超精密位移或压力传感器,分别测出静压气体润滑支承气膜内的间隙或气体压力的变化值,然后将气膜厚度或气体压力变化值反馈到驱动控制器,通过先进的控制算法控制作动器的运动,改变节流器的节流面积、节流高度或气膜面形状,从而改变气膜内部的压力分布,提高静压气体润滑支承承载能力、动刚度和稳定性等动态特性。主动控制技术是提高静压气体润滑支承动态性能非常有效的方法。本文作者介绍静压气体润滑支承控制技术近些年的研究新动态,从真空预加载技术、磁力预加载技术、电磁主动控制技术及压电主动控制技术4个方面对研究现状进行了简要综述。

1 真空预加载技术

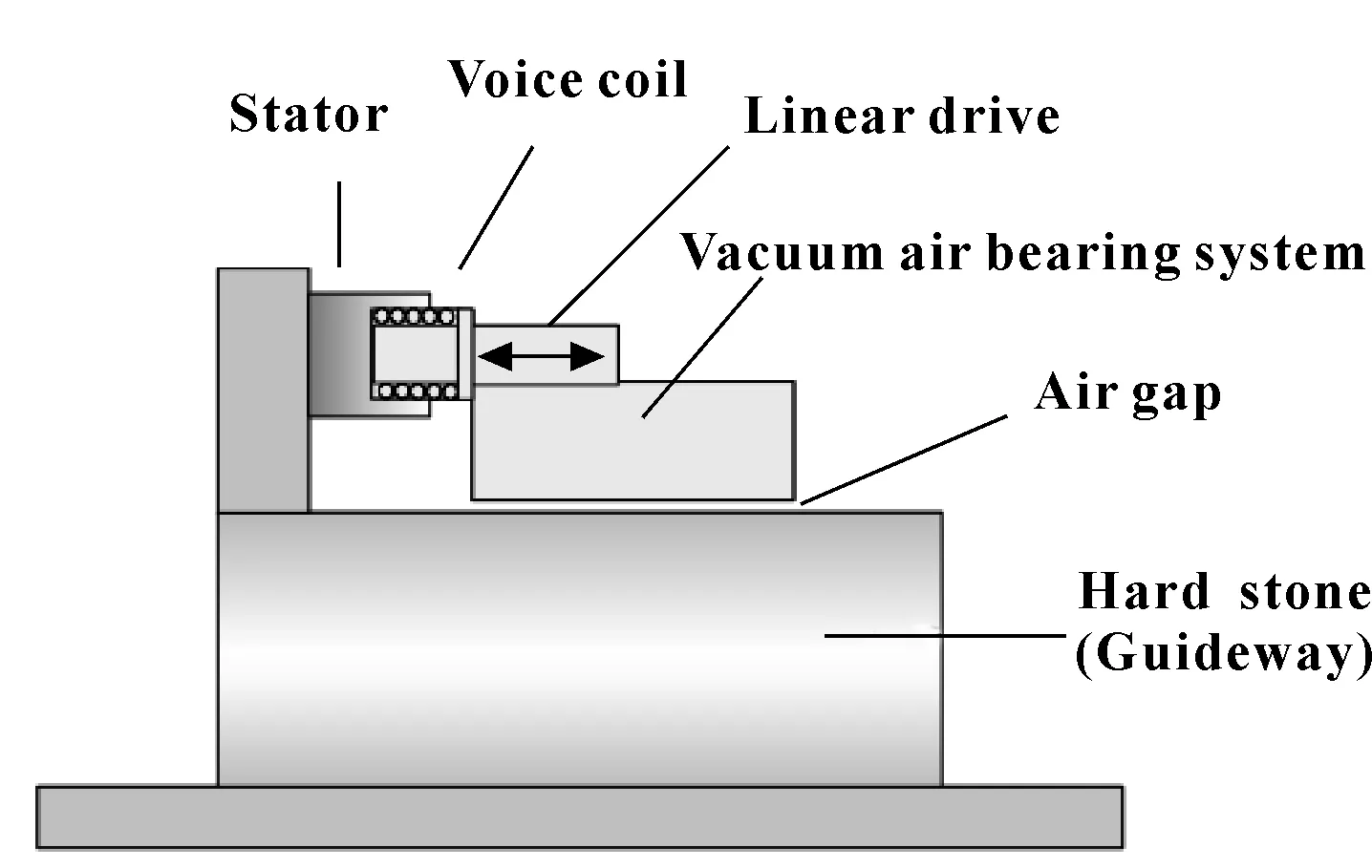

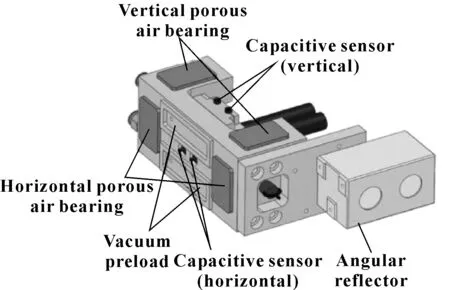

真空预加载是在滑块的气浮工作面上设计一个真空腔,依靠真空负压将静压气体润滑支承吸附在导轨的静压气体润滑支承面上,从而产生预加载荷,形成较薄且稳定的工作气膜,提高静压气体润滑支承刚度。潘晋等人[14]采用伽辽金等参有限元法分析了真空平衡型气体静压轴承,并探讨其工作机制。研究表明:真空吸附静压气体润滑支承承载能力降低,最大刚度提高。薛龙[15]把气膜厚度作为真空度变量与导轨参数、轴承参数联系起来,为定量分析真空度对静压气体润滑支承作用提供了理论依据。张从鹏和刘强[16]在精密X/Y运动工作台采用真空预载技术,满足了高刚度等性能需求。陈争和杜建军[17]分析了真空腔面积比、节流孔径、节流孔个数以及供气压力等因素对轴承稳态特性的影响。结果表明:真空腔面积比值在 (1/6,1/3)之间选取较佳。STADLER等[18]研发了相对精度定位的真空预载静压气体润滑支承的直线运动平台,如图2所示,直线运动平台的振动振幅从20 nm降至10 nm。刘珊珊等[19-20]提出了一种真空预加载的静压气体润滑支承结构,其中间部分为真空腔,环形气浮支承四周对称均布有6个红宝石节流孔,并分析了供气压力、真空度、气膜间隙等工作参数对其承载能力和刚度的影响。OH等[21]研发了基于真空预载静压气体润滑支承测量装置,用于测量设备的轨道轮廓和直线运动误差,如图3所示。由于受到真空度及真空腔面积等相关条件限制,真空预载需牺牲一定的承载力,且对静压气体润滑支承刚度的提高效果有限。

图2 真空预载静压气体润滑支承的直线运动平台Fig 2 The linear motion stage with vacuum preloaded aerostatic lubrication bearing

图3 真空预载静压气体润滑支承测量装置Fig 3 The measuring apparatus with vacuum preloaded aerostatic lubrication bearing

2 磁力预加载技术

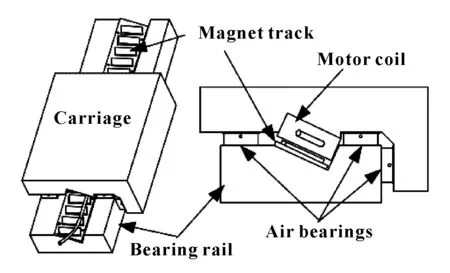

磁力预加载是在导轨和滑套上镶嵌磁钢等永磁体,靠磁场吸引力将静压气体润滑支承吸附在导轨的静压气体润滑支承面上,形成磁力预加载。SLOCUM等[22]研发了磁力预载静压气体润滑支承直线运动台,如图4所示。

图4 磁力预载静压气体润滑支承直线运动台Fig 4 The linear motion stage with magnetic preloaded aerostatic lubrication bearing

利用直线电机定子的永久磁铁产生的磁力预载静压气体支承,提高了直线运动台的稳定性。WANG和HUANG[23]研发的磁预载与复合孔相结合的静压气体润滑支承可以降低空气的波动,增加空气膜的刚度,从而提高轴承的稳定性和容量。TING等[24]研发了一种将涡轮和主轴与径向静气轴承和轴向被动磁性轴承相结合的微型高速转子轴承,提高了转子轴承的动态性能并降低了噪声。HUANG和CHANG[25]设计了一种带磁力预紧的磁气混合静压气体润滑支承,如图5所示,磁气混合静压气体润滑支承不仅能有效防止气锤振动产生,而且明显提高了静压气体润滑支承法向承载能力和降低了微振动的幅度。张俊等人[26]在三轴标定台的3个方向上安装磁力预压式静压气体润滑支承,实现了机构的无摩擦运动。磁力预紧可提高静压气体润滑支承刚度和精度,但电磁驱动部件存在体积大和电磁干扰等潜在风险,限制了其应用范围。

图5 磁气混合静压气体润滑支承示意图Fig 5 Magnetic preloaded aerostatic lubrication bearing

3 电磁主动控制技术

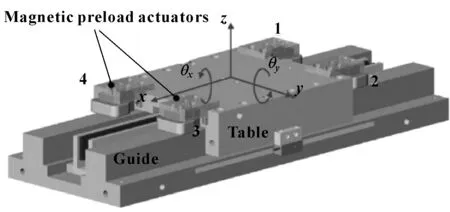

静压气体润滑支承电磁主动控制技术,是利用通电线圈产生的电磁力,主动控制静压气体润滑支承特性。RO等[27-30]提出一种基于电磁主动控制的气浮运动直线平台,如图6所示,其运动平台四周对称均布4个电磁作动器,位移传感器测量的位置变化值反馈到驱动控制器,通过先进的控制算法控制线圈电流的大小来调整电磁作用力的大小,实现电磁作动器的运动控制。这样不仅可以提高静压气体润滑支承的刚度,而且可以实时补偿气浮导轨的直线度误差,从而提高气浮运动台的运动精度。MORIMOTO等[31]研发了磁气混合支承的激光切割运动台,如图7所示,提出了非线性定位控制方法,提高了激光切割的效率和定位精度。JANG等[32]研发了一种具有主动磁控制的静压气体润滑支承转子系统,通过主动反馈控制调整其刚度和阻尼,将其运行速度从27 000 r/min提高到了35 000 r/min。然而,电磁控制存在迟滞、非线性和端部效应等问题,会增加控制系统成本和控制难度。

图6 磁力主动静压气体润滑支承运动台Fig 6 The motion stage with magnetic active aerostatic lubrication bearing

图7 磁气混合支承的激光切割运动台Fig 7 The laser cutting motion stage with magnetic active aerostatic lubrication bearing

4 压电主动控制技术

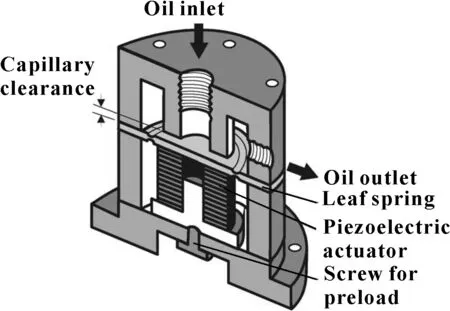

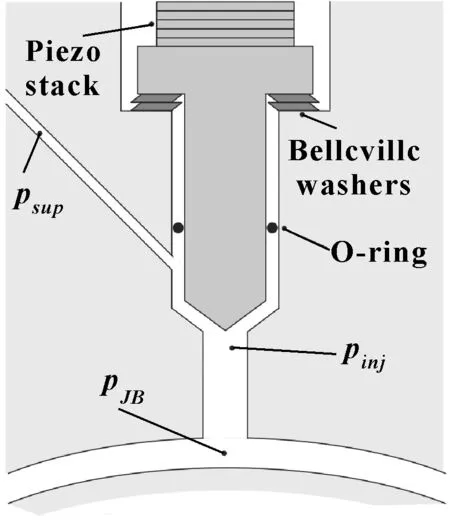

部分学者提出利用压电作动器主动改变节流特性来主动控制静压气体润滑支承动态特性。MIZUMOTO等[33-36]提出了一种基于压力反馈节流器(Aerostatically Controlled Restrictor,ACR)的静压气体润滑支承主轴,利用压力反馈控制节流器补偿内部气体压力分布,提高了静压气体润滑支承的动态特性,但却无法主动控制其动态特性。PARK等[37-38]设计了一种柔性结构与压电驱动相结合的主动控制节流器,如图8所示,通过压电执行器伸缩控制柔性结构形变,改变了节流器的节流面积,达到增强动刚度和降低微振动的目的。MOROSI、PIERART等[39-40]设计了一种锥形主动控制节流器静压气体润滑支承,如图9所示,利用压电执行器的伸缩变化驱动锥形推杆的运动改变节流器气体入口处的节流面积,达到主轴径向微振动的抑制。

图8 主动控制节流器Fig 8 Active controlled restrictor

图9 锥形主动控制节流静压气体润滑支承Fig 9 Aerostatic lubrication bearing with cone active controlled restrictor

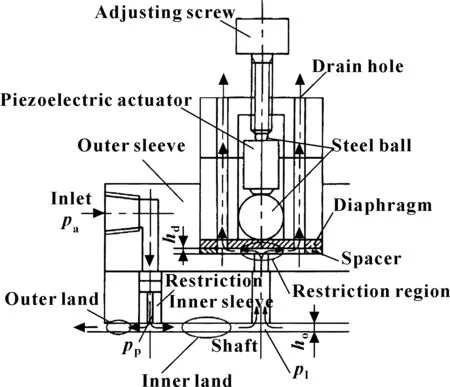

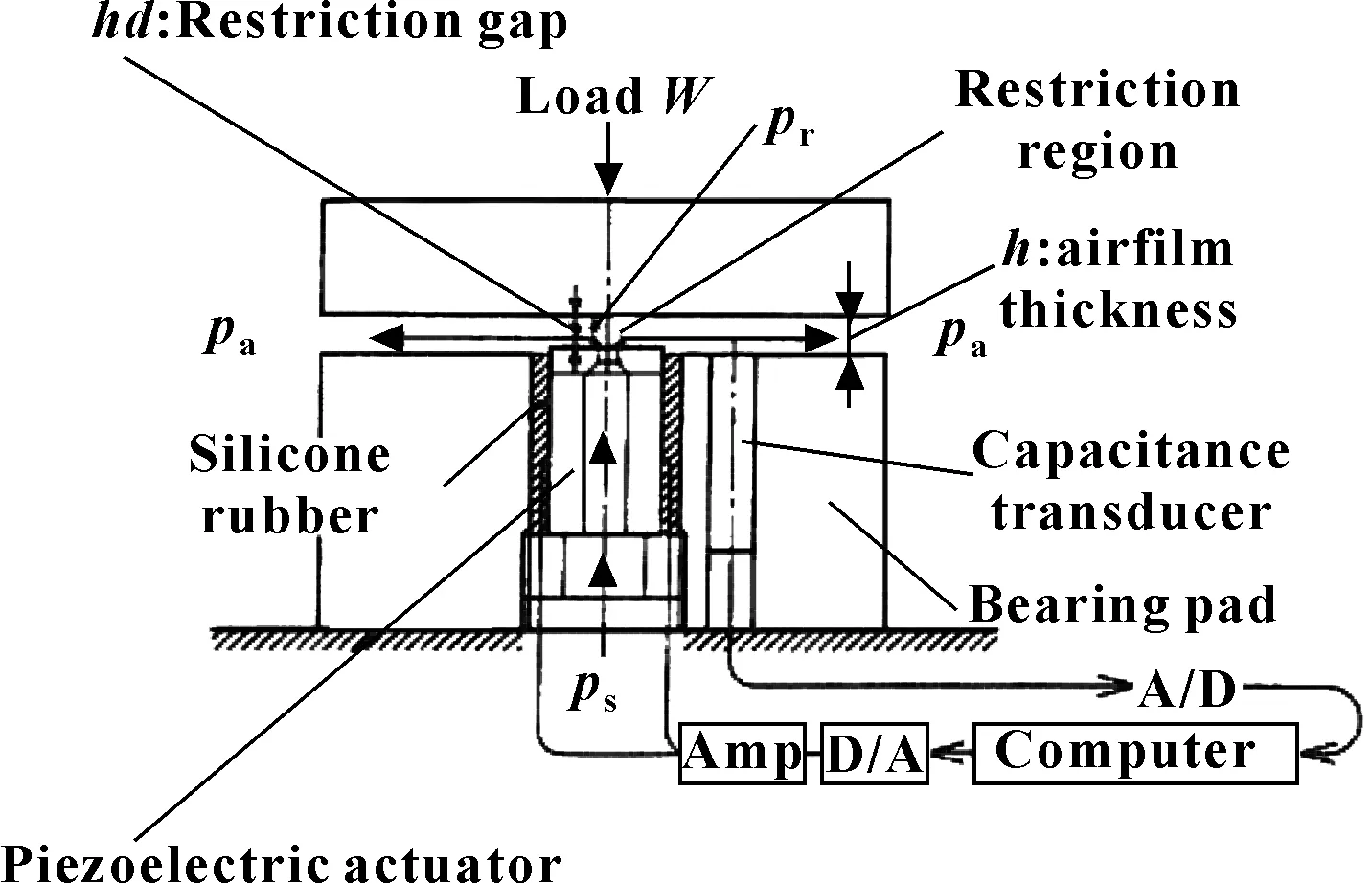

MIZUMOTO等[41-48]提出了一种基于主动排气控制节流器(Exhaust Control Restrictor,ECR)的静压气体润滑支承主轴,如图10所示,该节流器不与支承表面直接接触,通过压电执行器实现气膜内气体泄漏量的主动控制,避免气锤的产生,提高静压气体润滑支承的动态特性。MIZUMOTO等[49-51]设计了一种基于主动固有节流器(Active Inherent Restrictor,AIR)的静压气体润滑支承,压电执行器作为主动节流器,四周采用硅脂橡胶密封,如图11所示。 该静压气体润滑支承通过控制压电执行器电流实现压电执行器的伸缩,达到控制节流口与基座之间的距离的目的,即改变节流高度, 最终影响节流效果从而改变气膜压力分布。

图10 主动排气控制节流器Fig 10 Exhaust control restrictor

图11 主动固有节流器Fig 11 Active inherent restrictor

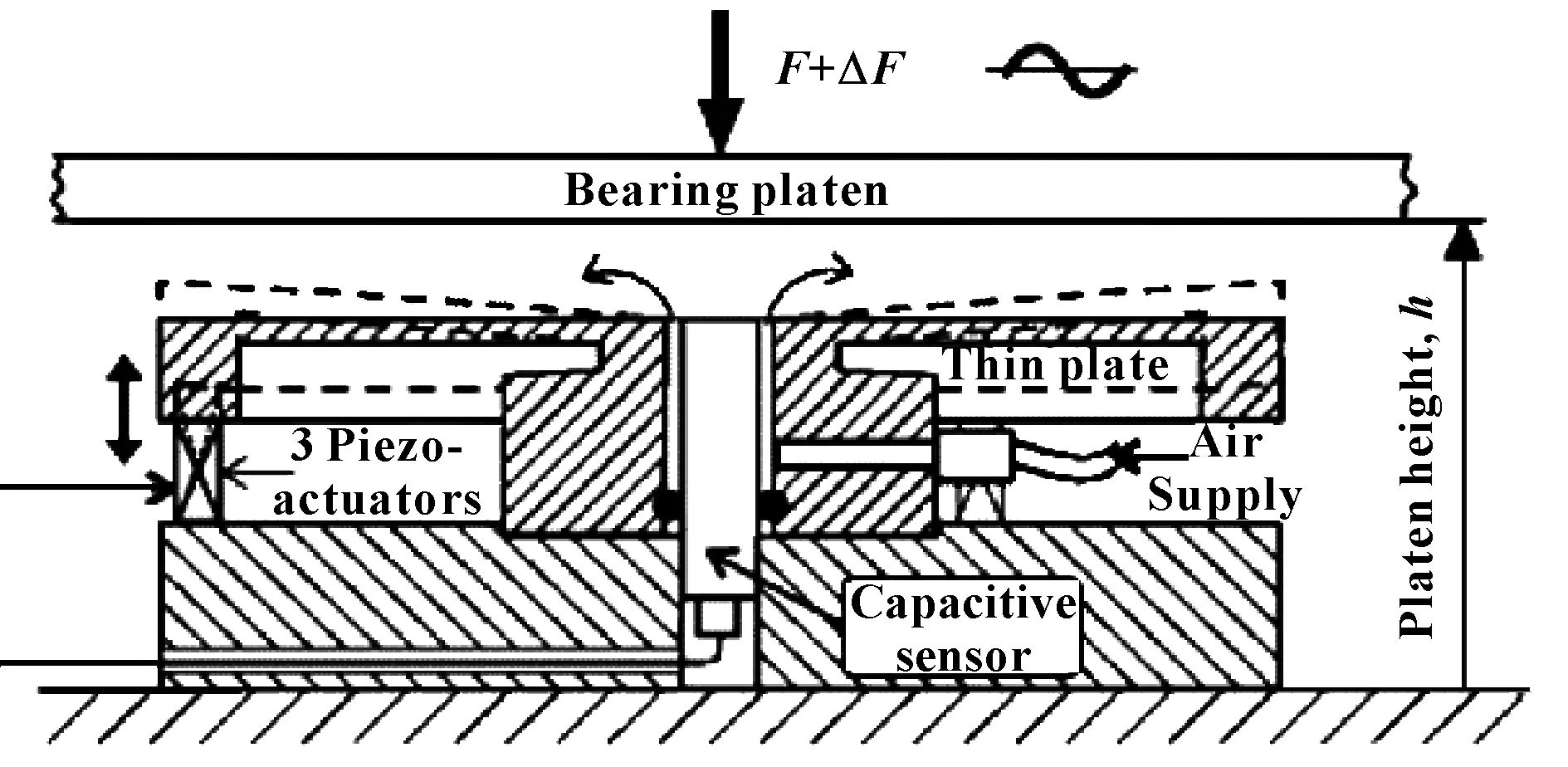

AL-BENDER、AGUIRRE等[52-53]提出了基于支承面形状可控的主动静压气体润滑,如图12所示,该静压气体润滑支承柔性支承周向对称均布3个压电执行器,压电执行器的伸缩可以控制柔性支承面的形变,从而改变气膜内部气体压力分布,提高其动刚度特性。然而,3个压电执行器的同步控制增加了控制难度和控制成本。

图12 气膜面可控主动静压气体润滑支承Fig 12 Active aerostatic bearings via gas film shape control

图13 主动静压气体润滑径向支承Fig 13 Active aerostatic lubrication journal bearing

5 结论

压电主动控制技术为提高静压气体润滑支承的动态性能提供了新的思路。如果能将主动固有节流器、主动控制节流器或气膜锥度可控静压气体润滑支承有效结合,必将使核心部件制造在保证更加优良的静态性能的同时,获取更高的动态性能。为达到该目标,需要进一步研究下述问题:

(1) 运用流体力学、机械动力学和先进控制等理论,运用理论分析、仿真计算、实验验证相结合的方式,研发主动固有节流器和主动控制节流器相结合的主动气体润滑支承新构型。

(2) 针对研制出的主动气体润滑支承新构型,揭示其瞬态流动规律,提出主动补偿策略,实现主动气体润滑支承的大承载、高刚度和高稳定性。