多缸柴油机缸套-活塞环磨损不均匀性计算分析*

2019-02-20

(1.上饶师范学院物理与电子信息学院 江西上饶 334001;2.江西省电动汽车部件智能化工程技术研究中心 江西上饶 334001;3.陆军装甲兵学院车辆工程系 北京 100072)

缸套-活塞环磨损程度对柴油机性能发挥和使用寿命影响巨大,多缸柴油机因进气管路、冷却水道、润滑油路等辅助系统自身结构特点,会引起各个缸内的燃烧、传热、冷却及润滑状况不同,导致柴油机各个缸套-活塞环表面磨损程度存在较大差异。

国内众多学者对缸内及辅助系统工作状况不均匀性研究较多,杜巍等人[1]通过建立多缸柴油机冷却系统的水路三维模型,分析了冷却系统左右两排气缸流量的差异及不均匀性变化规律;王海[2]通过实车检测提取出特征参数,以此判别多缸柴油机的不一致性;孙绪莹[3]对多缸柴油机润滑系统的流动与传热特性进行了三维仿真,并研究了其不均匀性特点。此外,部分学者还对柴油机缸套-活塞环磨损影响规律进行了相应的计算分析[4-5]。然而上述研究虽对于柴油机改进结构和提高性能具有重要参考作用,但因缺乏柴油机实车使用过程中各缸磨损分布不均匀性的研究,使得柴油机实车缸内技术状况检测及磨损量计算的精准定位缺乏有效依据。

本文作者从多缸柴油机及其辅助系统结构特点出发,通过建立缸套-活塞环磨损联合仿真模型并进行试验验证,计算分析各缸套-活塞环磨损热力学和动力学参数变化规律,基于磨损仿真模型计算出多缸柴油机各缸磨损的分布状况,为柴油机实车运用状态检测与评估的精确定位提供了参考。

1 多缸柴油机缸套-活塞环磨损仿真建模

从某12150型多缸柴油机及其辅助系统的工作实际出发,采用柴油机性能仿真软件(GT-power和AVL)同Matlab自编写程序相结合的方法,建立了面向使用的柴油机缸套-活塞环磨损联合仿真模型,并进行验证。

1.1 缸套-活塞环磨损热力学仿真建模

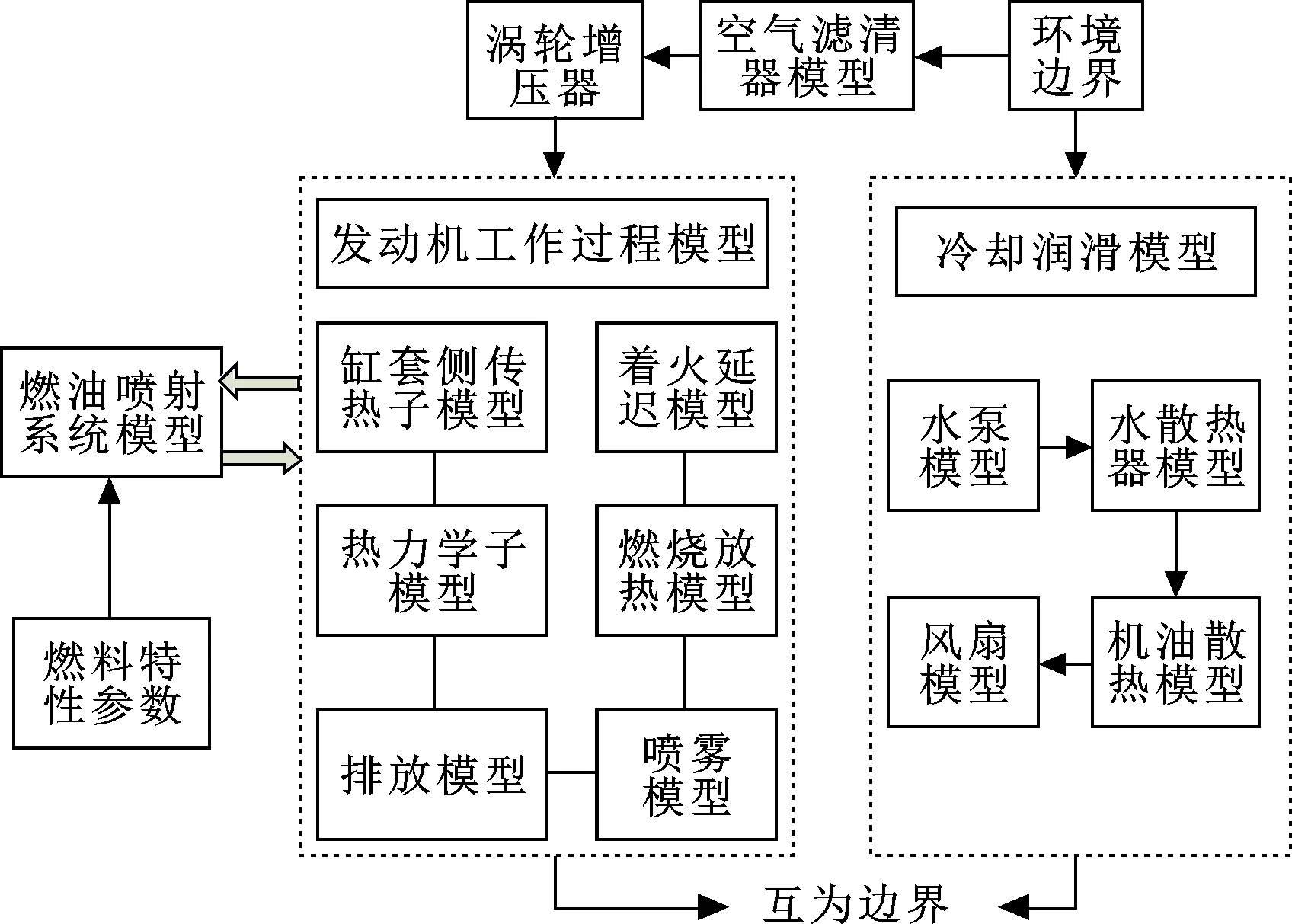

采用缸内工作过程与辅助系统直接耦合方法建立缸套-活塞环磨损热力学边界条件仿真模型,计算过程中将柴油机缸内进气流动、燃油喷雾、混合气体燃烧、缸内传热模型与进排气系统、冷却系统、燃油喷射系统以及润滑系统全部耦合[6-7],进行整体仿真计算。仿真模型结构及边界条件如图1所示。

图1 缸套-活塞环磨损热力学仿真模型结构框图Fig 1 The structural block diagram of the thermodynamic simulation model of cylinder liner piston ring wear

在图1所示的仿真模型计算过程中,柴油机缸内工作过程采用显式算法,能很好地反映缸内气体流动和燃油喷射系统的压力波动。辅助系统计算则采用隐式模式求解,便于对所有离散体积和边界条件进行大规模的数值计算,提高速度[8]。

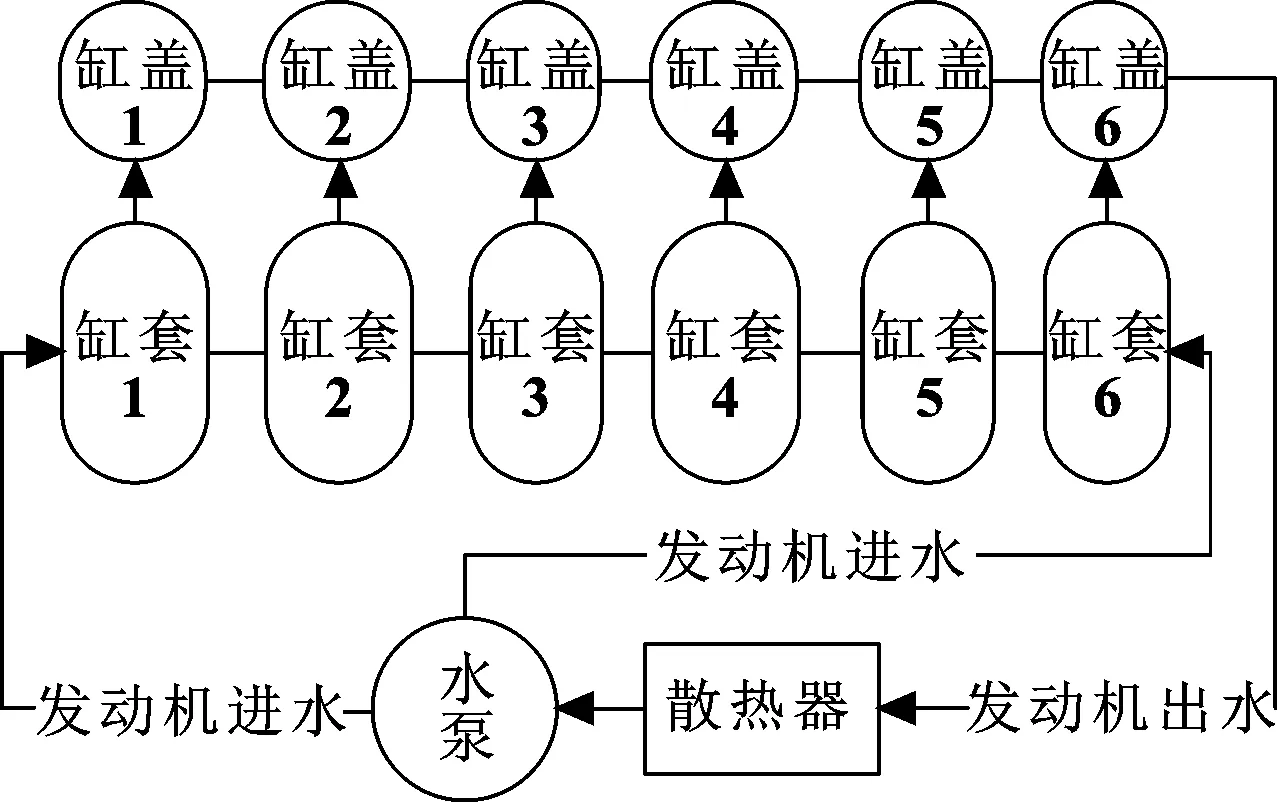

图2所示为柴油机左排水套的冷却水流动过程,冷却水经水泵流出后分别从机体前、后两侧进入第1和第6缸套外侧的水道,然后沿水套向上流动进入缸盖水腔内,6个缸的水道横向间相互贯通,最后从第6缸的缸盖侧面水道流出,经水散热器进行热交换后回流至水泵。

图2 左排水套冷却水流动过程Fig 2 The cooling water flow process of left row water jacket

1.2 缸套-活塞环磨损动力学仿真建模

在AVL软件平台下通过联合求解柴油机缸套-活塞环流体平均雷诺方程、微凸体接触载荷方程、载荷平衡方程及膜厚方程等,不考虑柴油机曲轴旋转速度不均匀性以及活塞环在活塞环槽内偏摆的影响,忽略缸内气体泄漏对燃烧室温度及压力的影响,建立缸套-活塞环磨损动力学的物理模型,如图3所示。

图3 缸套-活塞环磨损动力学物理模型Fig 3 The physical model of cylinder liner and piston ring wear dynamics

图3中,物理模型各参数设置依据实际零部件尺寸设定,主要输入参数为转速、缸压分布、缸温分布、传热系数、缸套温度分布、表面粗糙度等。通过仿真计算,可得到摩擦副接触面压力、微凸体载荷、相对滑动速度、油膜厚度等磨损动力学参数。

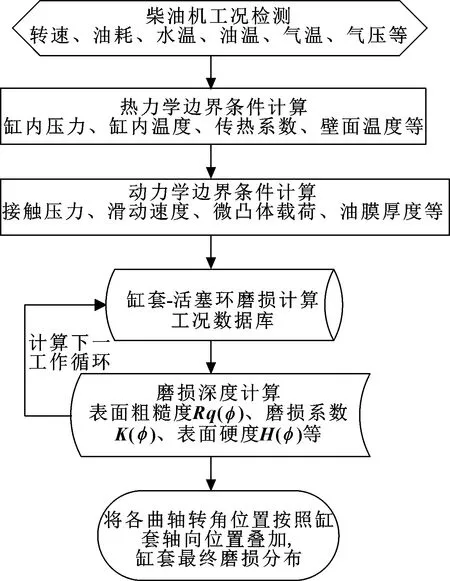

1.3 缸套-活塞环磨损联合仿真计算流程

柴油机稳定工况,缸套磨损边界条件不变,但摩擦副表面粗糙度、磨损系数会随着工作循环而发生变化,使得各循环缸套磨损深度计算值不同;变工况运行时,缸套磨损边界条件差异较大,引起摩擦副表面粗糙度、磨损系数剧烈变化,使得柴油机缸套磨损损耗程度加剧。依据柴油机实际工况检测结果并按照工作循环数进行离散处理,建立多缸柴油机缸套-活塞环磨损联合仿真计算流程,如图4所示。

图4 柴油机缸套-活塞环磨损联合仿真计算流程Fig 4 The simulation calculation process of diesel engine cylinder liner piston ring wear

由4可知:在开展柴油机缸套-活塞环磨损联合仿真计算过程中,首先需对柴油机工况参数进行检测,包括柴油机水温、油温、转速、油耗、气温、气压等,经柴油机缸套磨损热力学边界条件仿真计算、缸套磨损动力学边界条件计算以及缸套动载荷磨损计算,求得柴油机每个工作循环缸套的磨损深度,经各循环累积得到缸套轴向位置的总磨损深度。其中缸套-活塞环动载荷磨损建模是以Archard磨损模型为基础,通过对磨损系数按载荷参数和材料表面形貌参数进行修正,由此体现出动载荷磨损的特征,具体建模过程见文献[9-10]。

1.4 缸套-活塞环磨损仿真计算与验证

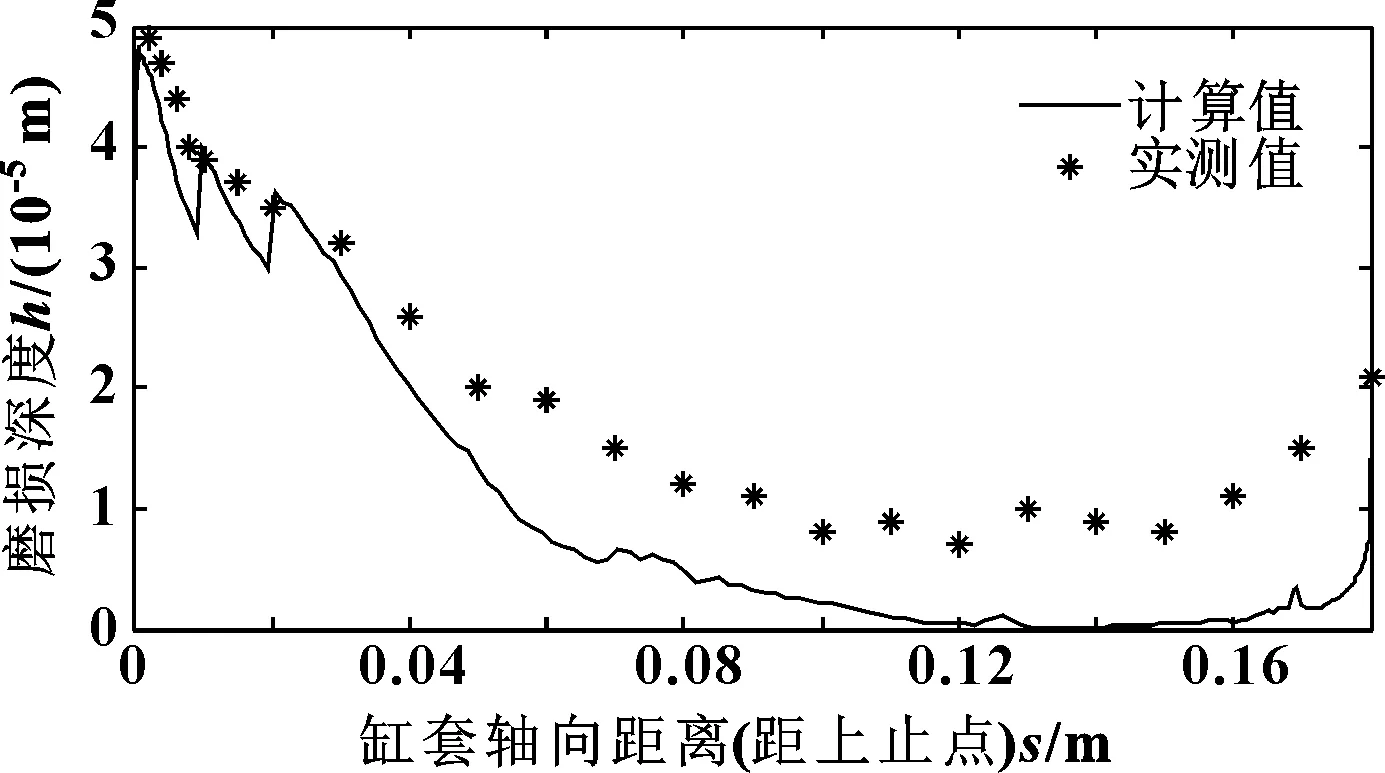

通过对柴油机保险期台架试验中各阶段工况参数的实车采集,考虑缸套-活塞环摩擦副装配后的实际接触状况,计算得到400 h后缸套主侧推力面平均磨损深度(沿周向磨损最大)与实测均值分布状况如图5所示。

图5 缸套主、侧推力面磨损深度计算结果与实测值(400 h)Fig 5 The calculated results and measured value of the wear depth of the main and side thrust surfaces of the cylinder liner(400 h)

由图5可得:缸套主、侧推力面的磨损深度随着轴向距离的增加而不断降低,并在下止点附近略有增加,这主要是由于随着缸套轴向距离的增加,摩擦副表面润滑油膜厚度增加,摩擦副承受的气体压力及之间的微凸体载荷不断减小,共同作用使得磨损深度变小;而下止点附近由于活塞运动速度降低且发生方向改变,使得润滑油膜变薄,磨损深度出现增大;同时,缸套轴向位置上部出现明显3个极值点,与其对应的是三道活塞环对缸套磨损的最大深度点。其中,缸套轴向磨损最大深度出现在曲轴转角9°所对应的位置,磨损深度计算均值为47.9 μm,与实测均值50.0 μm相差4.2%。

2 多缸柴油机缸套磨损不均匀性计算分析

基于柴油机缸套-活塞环磨损联合仿真计算模型,以左侧6个缸套为研究对象,计算分析柴油机保险期试验额定工况点(2 000 r/min最大功率点)下各缸磨损热力学、动力学边界条件差异性和缸套上止点曲轴转角9°主、侧推力面磨损深度分布不均匀特征。

2.1 缸套-活塞环磨损热力学边界条件计算分析2.1.1 柴油机燃烧与传热计算分析

图6所示为额定工况点下各缸燃烧与传热计算结果。从图6(a)中可看出:1缸的燃气温度为2 008.9 K,明显高于其他缸,而其他缸内燃气温度相差不大;6缸燃气温度最低,为1 903.6 K,与1缸相差5.24%。从图6(b)中可看出:各缸缸内燃气压力差异不明显,1缸最大爆发压力相对最小,为9.21 MPa,6缸最大,为9.38 MPa,两者相差1.81%。从图6(c)中可看出:由1缸至6缸,燃气传递机体热量略有增加,而机体传递冷却水热量6缸最多,1缸次之,其余各缸相差不大。这主要是由于柴油机各缸依次进气,而1缸的进气口距离增压器出口相对最远,6缸最近,引起各缸进气压力略有差别,其中1缸的进气量相对最少,在相同循环供油量的条件下会使得燃烧状况变差,缸内爆发压力降低,燃气温度升高,使得从1缸到6缸燃气传递机体热量呈现略微的增加;另外,由于柴油机冷却系统分别从1缸、6缸下部水套进水,从6缸上部缸盖水套出水,使得柴油机两侧冷却效果较好,机体传递冷却水热量相对较高,且1缸存在冷却水流动的死区,而6缸因靠近出水口,使得6缸机体传递冷却水热量最高。

图6 各缸燃烧与传热参数计算值Fig 6 The calculation value of the combustion and heat transfer parameters of each cylinder(a)the maximum gas temperature;(b)the maximum burst pressure; (c)the heat transfer of each cylinder

2.1.2 缸套表面温度计算分析

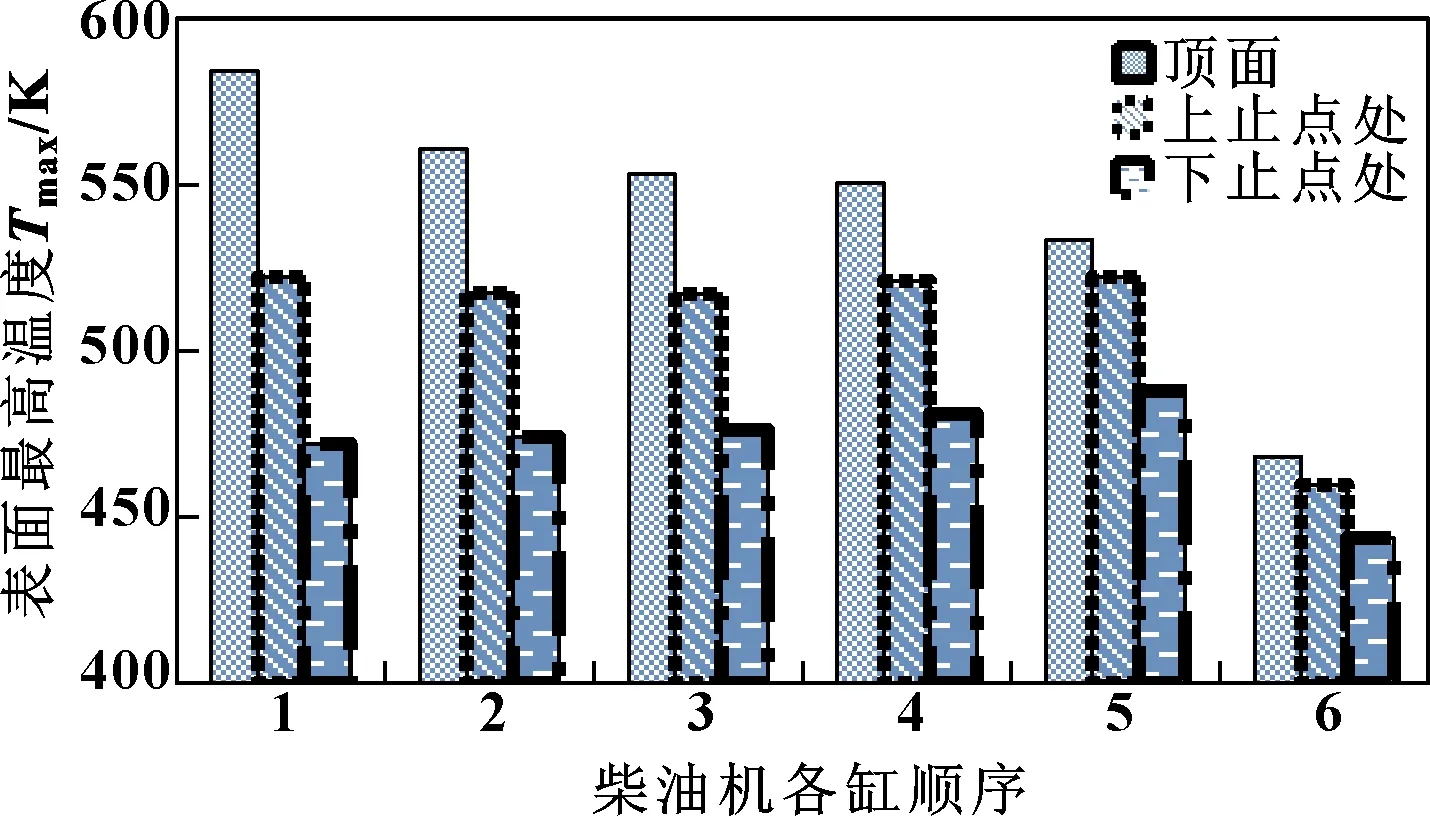

图7所示为柴油机各缸套主推力面轴向不同位置处温度的计算结果。可见,缸套壁面温度在轴向不同位置的计算结果不同,这主要是由各缸燃烧及冷却水流动状况的差异造成的。缸套顶部温度主要受燃烧温度影响,使得其温度变化与缸内燃烧温度分布规律相一致,由1缸至6缸,缸套顶部温度不断降低,1缸顶部温度为584.1 K,6缸最低为468.1 K,两者相差19.86%,差值较大;缸套上止点处壁面温度受燃气温度和冷却水温的综合影响,由于从1缸至6缸燃烧状况变好,冷却状况则是6缸最好,且1缸存在冷却死区,而2缸至5缸冷却水温不断升高,冷却能力相对降低,使得1缸至5缸在上止点处各缸温度相差不大,为520 K,而6缸最小为459.6 K,与其他缸套温度相差较大,差值为11.62%;而缸套下止点处主要受水温影响较大,由1缸至5缸略有上升,且5缸壁面温度最高为487.8 K,6缸最小为443.6 K,最大相差9.06%,各缸差值相对更小。

图7 各缸主推力面轴向不同位置温度Fig 7 The temperature in different axial positions of the main thrust surface of each cylinder

2.1.3 冷却水温度计算分析

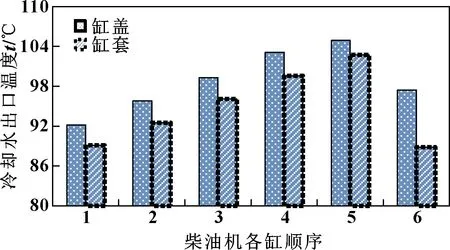

图8所示为缸盖和缸套水套内冷却水出口温度的计算结果。

图8 各缸冷却水温度分布状况Fig 8 Cooling water temperature distribution of each cylinder

由1缸到5缸,冷却水温度不断升高,而第6缸外侧水温则迅速降低,此时5缸盖、缸套外侧冷却水温度分别为104.9和102.7 ℃,分别高于6缸出口水温7.5 ℃和13.9 ℃,最大相差13.5%。各缸冷却水温的差异是因柴油机体水道设计而引起的冷却水流动与传热不均匀,导致柴油机出口水温度与各缸实际状况相差较大,水温最高点位于5缸的缸盖水套出口处。

2.2 缸套-活塞环磨损动力学边界条件计算分析

图9所示为柴油机各缸梯形环润滑与受力状况计算结果。从1缸到5缸,润滑油膜厚度略有增加,6缸则增加幅度较大,最大差值为13.4%;1缸至5缸活塞环承受的微凸体载荷相差不大,其中1缸最大微凸体载荷为2 998.6 N,而6缸微凸体载荷最小,为2 505.4 N,两者相差16.4%。这主要是由于1缸至5缸的缸套表面温度、缸内压力相差不大,其最大微凸体载荷分布较为均匀,而6缸虽然爆发压力最高,但由于其缸套表面温度相对很低,使得其润滑油膜较厚,活塞环微凸体载荷相对最小。

图9 各缸磨损动力学边界条件计算结果Fig 9 Calculation results of wear dynamic boundary conditions of each cylinder(a) oil film thickness;(b) load of micro convex body;(c) maximum convex body load

2.3 各缸磨损深度不均匀性计算

图10所示为柴油机额定工况点工作400 h后,各缸套轴向磨损深度和最大磨损深度。计算结果表明:柴油机1缸的磨损最为剧烈,其轴向最大磨损深度为51.22 μm,其次为5、4、3、2缸,6缸磨损最轻,其轴向最大磨损深度为39.37 μm,相比1缸下降了23.14%。这主要是由于1缸燃烧状况最差,缸套壁面温度高、硬度低、润滑油膜薄、摩擦副微凸体载荷大,因而磨损深度最大;而6缸因冷却状况最好,综合作用使得该缸套壁面温度低、硬度高、润滑油膜厚、微凸体载荷小,因而缸套磨损深度相对最小。

图10 柴油机各缸套磨损深度变化规律Fig 10 The wear depth change law of each diesel engine cylinder liner(a)axial wear depth;(b) maximum axial wear depth of each cylinder

3 结论

(1)建立的多缸柴油机缸套-活塞环磨损数值仿真计算模型,在曲轴转角9°所对应的缸套主侧推力面轴向位置磨损计算精度较高。通过计算得出:柴油机缸套-活塞环磨损热力学参数燃气温度各缸最大相差5.24%,燃气压力最大相差1.81%,上止点缸套壁面温度最大相差11.62%,缸套外传冷却水温最大相差13.5%;缸套-活塞环磨损动力学参数缸套润滑油膜厚度各缸最大相差13.4%,微凸体载荷最大相差16.4%。

(2)多缸柴油机各缸套表面磨损程度存在显著差异,其中1缸磨损最为剧烈,在额定工况点工作400 h后轴向最大磨损深度为51.22 μm,其次为第5、4、3、2缸,6缸磨损相对最小,为39.37 μm,相比1缸下降了23.14%。因此,可确定1缸缸套上止点曲轴转角9°主、侧推力面磨损深度作为柴油机缸内技术状况检测及磨损量计算依据。