磁性液体大间隙旋转密封装置的设计及实验研究*

2019-02-20,2

, 2

(1.北京电子科技职业学院 北京 100176;2.清华大学机械工程系 北京 100084)

磁性液体密封是依靠液体材料填充密封间隙的方式而实现密封功能的,具有许多传统机械密封无法超越的优点。磁性液体密封结构设计主要包括磁性液体密封件各元件的材料选择、极靴齿形的设计、极靴与导磁套的间隙选定、耐压级数的确定以及磁路的合理计算、轴承组件与磁芯的相对位置等[1-3]。

目前,采用普通磁性液体密封液体介质仍然是一个未解决的难题。主要原因在于界面不稳定性引起的掺和和磁性液体基载液与密封介质的互溶[4-5]。在此方面,人们已经提出了各种解决方法,如空气隔离法,橡胶辅助密封隔离法、水银环隔离法等[6-7]。

大型船舶由于其高横摇性,决定了其动力装备——发动机具有超大功率。某大型船舶所用电机的额定功率达几百千瓦甚至于几兆瓦,电机运转过程中发热量非常大,为了使其正常工作,需要用氟利昂(Freon)对其进行冷却。众所周知,氟利昂会破坏地球的大气臭氧层,为了保护环境,对氟利昂的密封非常重要。本文作者设计一种五级九齿大间隙磁性液体与磁性润滑脂组合旋转密封装置,通过理论推导和ANSYS有限元分析得到磁性液体旋转密封的耐压公式,并在密封实验台上对该装置进行密封耐压实验。

1 理论研究

F113常用作工程中的冷却材料,对大型电机等设备降温,其常温下为气液两相物。文中采用实验室制备的酯基磁性液体和特殊基载液的磁性液体——磁性润滑脂作为密封材料,密封氟利昂F113。

磁性润滑脂基载液选择高黏度非牛顿流体——密封润滑脂,其切应力与切应变呈非线性关系,流变关系符合Herschel-Bulkley模型[4]:

(1)

式中:τy为屈服应力;ι、n为流体的稠度系数和流动指数。

磁性润滑脂是一种特殊的磁流体,在多级密封中,将每一级的耐压能力看成近似相等,则磁性液体与磁性润滑脂组合密封的总耐压公式近似为

Δp=n1μ0Ms,1(Hmax,1-Hmin,1)+n2μ0Ms,2(Hmax,2-Hmin,2)+n2τy

(2)

式中:n1、n2分别为磁性液体和磁脂的密封级数;μ0为真空磁导率;Ms,1、Ms,2分别为两者的饱和磁化强度;τy为磁性润滑脂的屈服应力。

密封耐压能力是由磁场分布与磁性液体运动状态共同作用的结果,磁性液体和磁性润滑脂的“负作用”表现为轴径和转速对密封能力的影响[8-9]。假设黏度为定值,考虑离心力作用,流体定常不可压缩,温度均匀,作层流运动,可得旋转密封近似的耐压公式为

(3)

式中:ρ1和ρ2分别为磁性液体和磁性润滑脂的密度。

由公式(3)可看出:密封耐压值随饱和磁化强度、磁性润滑脂的屈服应力和密封间隙内磁场梯度的增大而增大。

2 密封结构设计

而针对冷却蒸发介质密封装置的设计,应满足大型船舶高横摇性、高腐蚀性的环境要求。根据船舶的环境工况要求,该密封装置应在最高温度约100 ℃、平均温度约60 ℃,以及湿热、盐雾环境下密封性能良好。因此,设计时需充分考虑密封介质及密封件的材质,同时考虑到船舶工作环境的多变性和复杂性,设计要求结构紧凑,并保证密封间隙振幅的微小变化。

根据该大型船舶装备中大功率电机密封要求,磁性液体密封装置间隙为0.7 mm,而目前发展较成熟的磁性液体密封装置其间隙只有0.1~0.3 mm,而对大间隙的密封研究并不多见。由前面理论研究得知,密封耐压能力正比于空间磁场强度差,因此进行结构优化计算时,要获得最佳齿型结构,以保证齿型区间内磁场分布有尽可能大的磁场差值。

极齿结构一般采用矩形齿和梯形齿,经过计算及反复实验,得到的极齿结构各参数[1]的最佳范围为

矩形齿:

Lt=0.3~0.5 mm,Ls=2~3 mm,Lh=2~3 mm

梯形齿:

Lt=0.2~0.4 mm,Ls=3~4 mm,α=40°~60°

式中:Lt为下端齿宽;Ls为齿槽长度;Lh为齿高;α为梯形尺斜角角度。

矩形齿加工简单,性能易保证,具有更大的磁场梯度,而在多级密封中,梯形齿结构聚磁作用优于矩形齿[10]。而文中设计采用的三角齿,使得极尖的聚磁作用更加优于梯形齿,且能有效减小磁阻,而加工制造也简单易保证。经过反复实验得到该三角齿的最佳参数取值:齿数12,角度30°,采用4槽5极9齿的结构。该三角齿形采用了奇数级,使得间隙的内磁场梯度明显变大,进而使得密封耐压值大幅度提高。

设计的磁性液体大间隙密封结构采用3个永磁铁,每个永磁铁及其极靴形成多个磁回路。

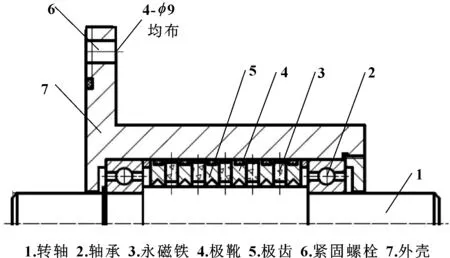

材料选择方面,永磁铁选用钕铁硼;密封腔外壳选用304不锈钢;磁极部分选用电工纯铁;旋转轴选用1Cr13。磁极与非导磁外壳采用“O”形密封圈密封。详细结构设计如图1所示。

图1 磁性液体大间隙旋转密封结构Fig 1 The large gap of ferrofluid rotating sealing structure

3 有限元分析

采用ANSYS有限元分析软件,对设计的磁性液体大间隙旋转密封结构中的磁场分布进行分析,得到磁感应强度、磁路的磁场线等值分布图及磁场强度矢量分布。

3.1 等位线分析

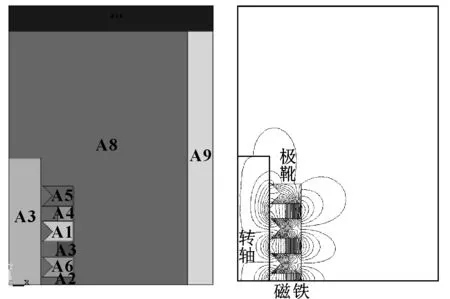

如图2所示为间隙0.7 mm时的磁力线分布图。

图2 磁力线分布Fig 2 The magnetic field distribution

由图2可以看出:密封间隙极齿与两侧齿槽处的磁通密度分布呈明显的梯度分布,而梯度越大密封耐压能力也就越大;另外,磁路的漏磁主要在永磁体的内外两侧。

3.2 轨线分析

在ANSYS后处理器中定义轴向轨线。轴向的磁场强度变化直接决定密封能力的大小。将磁场强度Hsum的值映射在此轨线上,为了能更清楚地看出极齿处的磁场变化情况,在定义轴向轨线时,给每个极齿的端点处定义一个点,相邻两点插值数为20,轨线长度为s。如图3所示为间隙为0.3~0.7 mm的轨线,最外侧两极靴的极齿下对应的磁场强度差比内侧极齿下的明显减小,因此起到主要密封效果的为中间8个极齿下产生的磁场强度差。

图3 轴向磁场分布曲线Fig 3 The axial magnetic field distribution(a)sealing gap of 0.3 mm;(b)sealing gap of 0.4 mm;(c)sealing gap of 0.5 mm; (d)sealing gap of 0.6 mm;(e)sealing gap of 0.7 mm

(212 530-93 152)+(212 670-16 787)]≈0.112 MPa

4 耐压能力实验

所设计的密封装置实物图及搭建的实验台如图4、5所示。试验中氦质谱检漏仪真空度3×10-3Pa,最小测量漏率1×10-10Pa·m3/s,响应时间小于3 s。

图4 磁性液体大间隙旋转密封装置Fig 4 The large gap of ferrofluid rotating sealing device

图5 密封实验台Fig 5 The sealing experimental bench

4.1 磁性液体静密封耐压实验

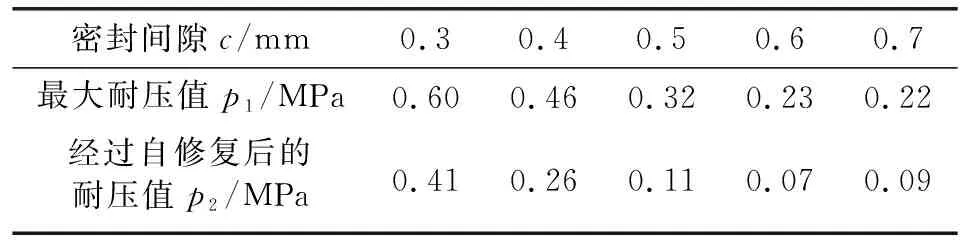

实验采用的是实验室制备的酯基磁性液体及磁性润滑脂,将靠近氟利昂一侧的极齿注入约1 mL磁性润滑脂,其余极齿注入共约5 mL磁性液体。实验过程第一部分为加压,第二部分为检漏。通过加工中心轴来获得不同的密封间隙。间隙分别取0.3、0.4、0.5、0.6、0.7 mm。每次实验,磁性液体被冲破后,静放12 h,记录下通过自修复仍然可以保持的耐压值。

表1 密封间隙与耐压值的大小Table 1 The pressure capabitiy under different sealing gaps

对于典型密封间隙0.15 mm,单级密封所能承受的压力约为22 kPa,而文中设计的密封结构,间隙为0.4 mm时单级密封所能承受的压力就已经达到了约38 kPa。密封间隙越大,耐压值越减小。间隙为0.7 mm时单级耐压能力仍能达到18 kPa。此外,磁性液体大间隙密封具有自修复功能,磁性润滑脂被高压充破后,仍保持一定的耐压值。

将间隙为0.7 mm的磁性液体密封耐压的模拟值与实验值进行比较,如图6所示。可以看出:耐压实验值比理论值高,这与实验误差及有限元分析计算时的各种理想假设有关,且耐压实验值随着密封间隙的增大下降较快。

图6 密封结构的耐压理论值与实验值对比Fig 6 The comparion of theoretical and experiment values

4.2 大间隙下磁性液体密封泄漏率测试实验

不同大间隙下,最大耐压值稳定时的泄漏率如图7所示。可见,随着密封间隙的增加,泄漏率并没有增加,反而随着真空度的提高而下降。因此磁性液体密封结构在大间隙下仍可看成“零”泄漏。

图7 不同间隙下最大耐压值的系统真空度及泄漏率Fig 7 The leakage rate and vacuum degree of maximum pressure under different gap

4.3 动密封耐压能力实验

按照大功率电机密封的要求,密封装置要在静止和旋转2种状态下密封性能良好。旋转时的角速度范围要求在20~200 r/min之间,而大功率电机旋转密封装置要求的轴径很大,约为600 mm,由:

vmax=rωmax=2π×0.3×200/60≈6.3 (m/s)

按照该最大线速度,实验要求的最大角速度应达到4 800 r/min。

在磁性液体密封装置最大间隙和不同转速下进行了耐压能力实验。通过调节变频器获得6种不同转速:500、1 000、2 000、3 000、4 000、5 000 r/min,测试在6种转速下磁性液体密封的饱和耐压值是否下降。结果发现,6种转速下密封装置的耐压值为0.08 MPa,并保持不变。由理论分析可知,当转轴转动速率不大时,旋转密封耐压可按照静密封耐压进行分析的结论相一致,达到了实验预期目标。

5 结论

(1)设计了一种大间隙磁性液体密封装置,对其进行理论耐压公式的推导,得到耐压能力与磁性液体的饱和磁化强度、磁性润滑脂的屈服应力、密封间隙内的磁场梯度等因素有关的结论。

(2)通过有限元分析计算及实验验证,该密封装置耐压效果较好,在最大间隙0.7 mm时,单级动密封耐压能力仍能达到18 kPa。