基于多源信息监测的凿井信息化安全保障技术

2019-02-19中国华冶科工集团有限公司北京101760

何 磊(中国华冶科工集团有限公司, 北京 101760)

1 前言

传统竖井施工普遍依靠经验,随着竖井深度的增加,许多未知的困难和问题将不断出现,尤其是厚冲积层和高地应力,在很难详细掌握工程地质及水文地质的情况下,应用信息化施工保障安全是必然的发展趋势[1]。国内外众多立井施工的实践经验表明:对施工过程中的井壁安全、吊桶运行信息、施工实时信息等问题的及时掌握,是保证安全高效施工的基础。完整的信息化竖井施工技术应由凿井全过程的监控系统、井壁安全监测系统、提升系统运行安全监测、工作面环境状况监测等系统组成。我国竖井施工信息化施工尚处于起步阶段,目前尚无真正应用完整的信息化施工的竖井工程。井筒安全监测技术在我国的煤炭矿山应用较多,也多在完成施工的竖井中应用[2],目前还没有超千米的井筒在凿井期间进行井壁监测的报道。辽宁省本溪思山岭铁矿副井原设计井深1 503.9m,净直径10m,掘进荒径11.2m,为国内井筒直径10m以上的最深竖井,通过对施工环节各重要部位及运行状态进行监测,及时发现异常情况并采取措施能保障竖井施工安全,为超深竖井施工技术的优化提供经验。

2 井架应力、变形监测

由于目前定型的凿井井架均不能适用思山岭铁矿副井工程[3],为保障超大超深竖井凿井井架在施工过程中的安全性,基于电阻应变量测的基本原理,采用DATATAKER测试系统,对其关键构件受力情况进行测试,随井筒深度不断增加研究受力状态的变化。井架关键构件测点现场布置及数据采集仪系统如图1所示。

图1 井架正常工况下荷载监测

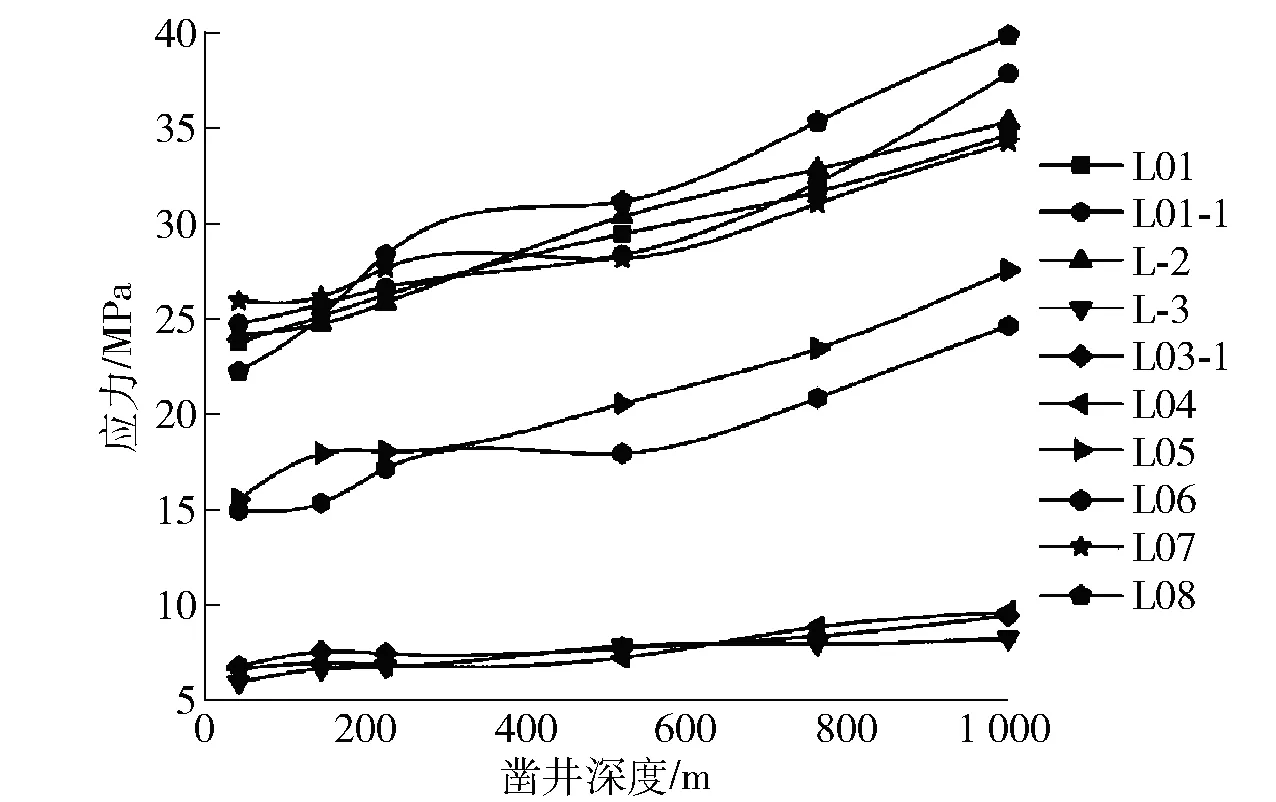

随着竖井的施工,获取了不同深度井架受力与变形的数据。以天轮平台梁为例,其在40m、143m、223m、518m、762m和1 000m 6种凿井深度工况现场井架天轮平台梁工作状态实测分析应力变化曲线,如图2所示。

图2 天轮平台梁不同工况实测应力

分析数据可知,随着凿井深度的增大,四根天轮平台梁的井架现场工作状态实测分析应力基本上呈线性增长。在凿井深度1 000m工况时,天轮平台边梁的测点L08工作状态实测分析计算的最大应力为35.3MPa,远小于Q345钢材的抗拉设计强度310MPa、比例极限σp和临界应力278.18MPa,说明在1 000m凿井深度范围内的正常工作状态天轮平台梁符合设计要求、处于弹性受力阶段且都不会发生失稳破坏。

通过井架应力应变系统的监测,新型凿井井架关键构件的应力与应变均被准确监测,保障了井架工作安全。

3 井壁应力应变监测系统

3.1 井壁应力应变监测方案

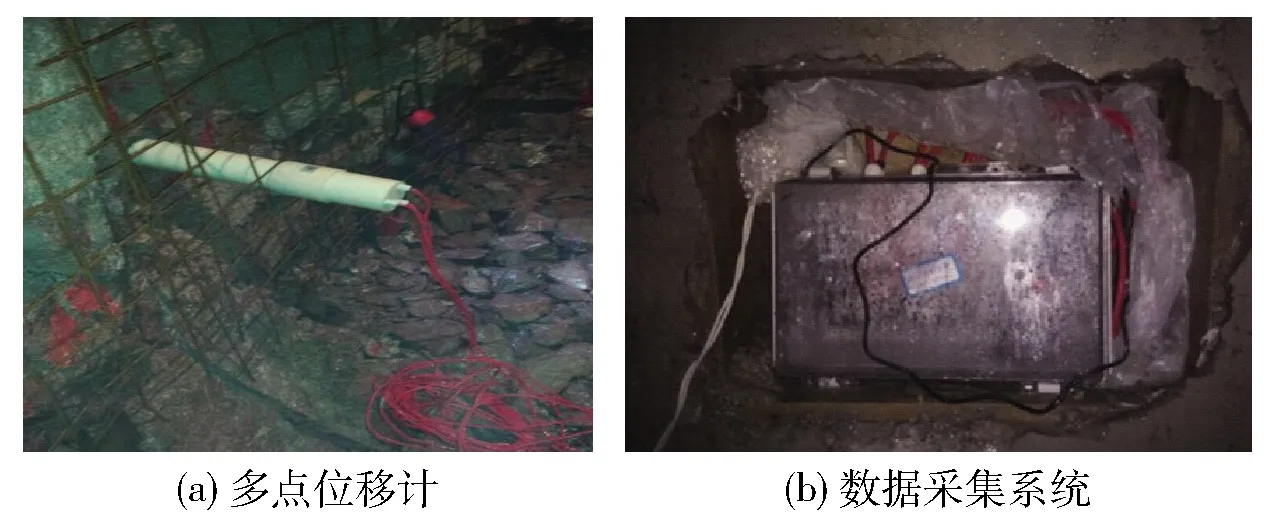

为掌握井筒深部地压显现特征及保障井壁安全,防止岩爆等灾害对施工安全构成威胁,建立了凿井期间井壁应力应变监测系统。其方案是通过在井壁后埋设多点位移计,在衬砌结构钢筋上布置应力计以实现井壁应力监测,数据采集应用无线传输方式。井筒围岩应变监测监测系统主要由钢筋应力计、多点位移计、数据采集仪及数据接收及处理系统组成。-602m水平为第一个监测布置点,井筒向下每60m布置一个监测点。每一个监测点布置2个多点位移计和2个应力计。多点位移计及数据采集系统现场布设如图3所示。

图3 多点位移计及数据采集系统现场布设

3.2 井壁变形监测结果与分析

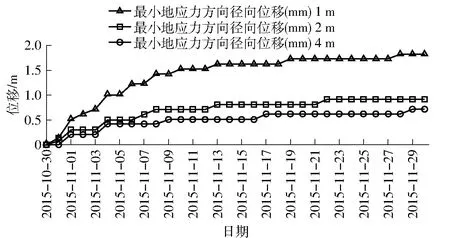

在马头门衬砌完成后,将传感器电缆凿出后连接到JM3850采集仪上,为不影响井筒施工,将采集仪安放在马头门里。查找平衡后,设置离线采集频率一天采集一次,采集方式为单次采集,最高采集次数1 000次。-782m马头门处共安装个两个多点位移计和两个测力计,单个多点位移计3个测点对应3个通道,单个测力计1个通道,共需8个通道,配备一台JM3850采集仪即可。-782m马头门的位移监测结果如图4、图5所示。

图4 -782m马头门多点位移计监测结果

图5 -782m马头门多点位移计监测结果

在近井壁表面变形最大,沿径向向深部其位移变化逐渐减小,但其位移变形0.9mm后,其井筒围岩变形逐渐减小直至其变形保持稳定。在应变监测初期,其应变在初始监测阶段随时间变化其应变变化大,其应变变化速率较大,随着时间的变化其应变变化速率逐渐减小,直至围岩趋于稳定。

3.3 井壁衬砌应力监测数据分析

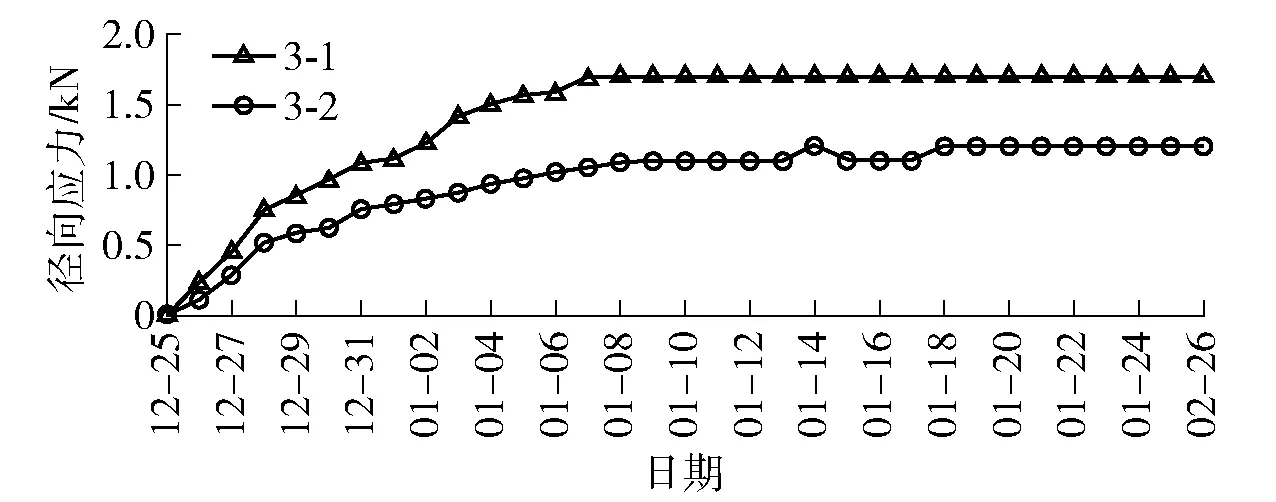

在-782m马头门的最大和最小主应力方向安装4个锚杆测力计,其监测结果如图6、图7所示。

图6 马头门锚杆应力计监测数据

图7 -782m马头门锚杆应力计监测数据

从图6与图7围岩受力变化形式上看,其最大主应力和最小主应力方向衬砌层径向应力变化趋势基本相同,在井筒开挖后衬砌应力逐渐增大并趋于稳定,监测数据表明衬砌围岩再度平衡后衬砌层的径向应力大约为1.6kN,相对于混凝土的强度很小,说明600mm混凝土的井壁结构是合理可行的,足以保证井壁围岩的稳定。

4 吊盘钢丝绳张紧力在线监控警报系统

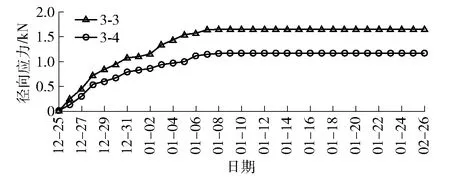

目前的凿井工艺中,竖井施工所需的风水管路及吊盘均通过稳车钢丝绳悬吊,钢丝绳受力均衡至关重要。为实现对悬吊钢丝绳受力情况的实时监测,研发了钢丝绳张紧力在线监测系统。该系统的总体设计方案为整个系统由上位机(主机)和下位机(监控节点)两个部分组成,系统采用总线式结构,依据MODBUS通信协议而建设。悬吊吊盘的每根钢丝绳都需配备一个监控节点,而各个分站节点时刻测量并存储钢丝绳拉力和入井深度,得到上位机的命令后,立刻向总线回传测量数据,完成整个监控系统的任务。总系统框架如图8所示。

图8 总系统框图

思山岭铁矿副井施工采用10台25t稳车提升吊盘,为保障每条钢丝绳张紧力实时监测,提供全面的数据,设计一套包含10组传感器的吊盘钢丝绳张紧力监测系统。该系统使用的压力传感器根据井架天轮平台安装的天轮轴承座尺寸进行定做。天轮轴承座两侧的压力传感器对称布置,采用高强螺栓固定,在受水平拉力方向焊接铸钢块,减小水平拉力对轴承座的影响。旋转编码器通过齿轮、链条与天轮轴连接,从而实现钢丝绳入井深度的计数。安装完成的压力传感器及旋转编码器如图9所示。

图9 已安装完成的压力传感器与终端显示

钢丝绳张力实时监测系统实现对钢丝绳受力状态的实时监控,当吊盘起降时可及时获知钢丝绳张力值,避免出现个别钢丝绳长时间处于过载状态。使得吊盘提升20m用时不超过15min,较传统吊盘提升节省用时1h以上,节约了工期,创造了良好的经济效益和社会效益,有力保障了竖井施工悬吊系统的安全,为今后大直径井筒的施工提供了参考。

5 凿井期间吊桶运行摆幅监测

5.1 监测方案

随着井筒深度的增加,吊桶在提升运行过程中摆动幅度有增加趋势,吊桶碰撞井壁等构筑物的风险增加。为监测吊桶运行摆动,把握超深竖井提升运行规律,设计了一套基于激光位移传感器和动态信号采集系统的提升吊桶运行摆动测试系统方案。测试方案中通过在吊桶运行滑架下方增设特殊设计的设备平台,将激光位移传感器等测试系统元件布置在设备平台上,具体如图10所示,现场实测测点(设备布置平台上激光位移传感器组)通过信号电缆与动态信号采集仪和PC机相连,实现检测系统控制和数据传输。

根据激光位移传感器反馈,可获得两组吊桶运行过程中滑架上固定点与井壁混凝土表面的实时相对位移数据,利用数学关系即可获得吊桶运行过程中的横向摆动量,这里假定托架的横向摆动与吊桶相一致。由于方案中激光位移传感器是以吊桶相对井壁的相对位移作为计算吊桶横向摆动量的依据,实际测试中应尽量避免井筒内壁上的结构物或设备可能造成的干扰,同时在检测数据处理时过滤掉失真数据。此外,在设备平台下方安设了一部摄像机,全程记录吊桶升降过程,通过在吊桶不同位置布置反光测点,后期通过数字图像处理技术,可以获得吊桶相对滑架的摆动位移,对激光测距传感器数据进行修正后可以准确获得提升吊桶的摆动数据,同时作为辅助视频信息有助于后期的测试数据处理。

图10 吊桶运行摆动监测系统

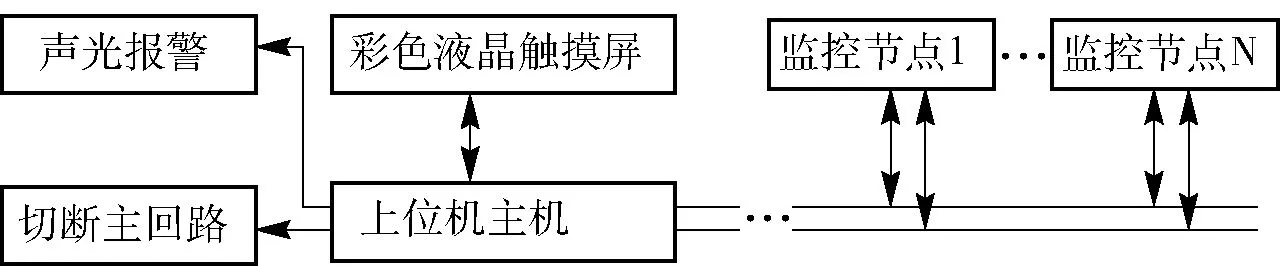

利用设计的吊桶摆动测试系统,进行了-800m水平提升吊桶摆动的现场实测,获得了不同吊桶装载状态及两种提升速度下的吊桶摆动位移和竖向振动数据,变化曲线如图11所示。通过数据的初步整理分析表明:在测试条件下吊桶升降过程中一直处于频率0.4~0.6Hz的竖向振动状态,其横向摆动位移较小,最大摆动幅值约10cm。

图11 不同装载状态下吊桶提升竖向加速度变化曲线

通过对测试数据的分析,得出:在测试条件下吊桶升降过程中一直处于频率0.4~0.6Hz的竖向振动状态,其横向摆动位移较小,最大摆动幅值约10cm。吊桶的横向摆动位移随着装载重量、提升速度的增加而呈增加趋势。吊桶运行过程的摆幅数据为1500m以上深度竖井施工新标准的制定提供了重要依据。

6 结论

通过对大直径超深竖井施工信息化安全保障体系的构建与应用实践,得出以下结论:

(1)由井架载荷监测系统、井壁应力应变无线监测系统、钢丝绳张紧力监测系统及吊桶运行摆动监测构成的凿井信息化安全保障系统具有可行性,较传统技术可明显降低安全风险,实现竖井的安全高效施工。

(2)钢丝绳张紧力监测系统实现了凿井悬吊系统钢丝绳张紧力实时监测,在吊盘升降过程中可防止个别钢丝绳长时间过载,吊盘提升时间减少了3/4。

(3)思山岭铁矿副井施工吊桶升降过程中一直处于频率0.4~0.6Hz的竖向振动状态,其横向摆动位移较小,最大摆动幅值约10cm。吊桶的横向摆动位移随着装载重量、提升速度的增加而呈增加趋势。