槽式湿法碱抛光技术在PERC太阳电池中的工艺研究

2019-02-19庞恒强

庞恒强

(浙江晶科能源有限公司,海宁 314000)

1 引 言

钝化发射极背面接触(PERC)电池与常规铝背场电池的区别在于PERC电池采用背表面介质膜钝化,局域金属接触,有效降低背表面的电子复合速度,同时提升了背表面的光反射,降低长波的光学损失[1]。而常规铝背场电池的背表面复合速率高达500~5000 cm/s[2-4],Horbelt Renate等[5]利用氧化铝/氮化硅作为叠层钝化介质,将背面复合速率降低至10 cm/s。背面抛光技术可以降低背表面的比面积以降低复合速率,也可提升电池背表面的光反射[6-7]。

目前,背面抛光技术路线主要有两种:机械抛光[6,8]和化学抛光[9]。普通化学抛光设备直接由链式刻蚀设备通过工艺参数的调整,达到抛光的目的,除了刻蚀量高以外,表面少子寿命常常低于酸抛光[10]。常规刻蚀设备使用HF/HNO3混合溶液,电池表面的纳米结构层不仅带来了较大的表面缺陷态度,同时较高的掺杂浓度造成了载流子在发射极表面的严重俄歇复合,抑制了载流子的收集,直接限制了转换效率的提高。同时高浓度的含氮、含氟元素排放给废水处理也造成极大地负担。

本文利用槽式湿法碱抛光技术,避免了普通链式背面抛光技术刻蚀量高,表面少子寿命低弊端。使用无机碱体系做背面抛光,无高浓度N、F元素,大幅度降低废水处理成本,更环保;背面抛光更平坦,满足PERC电池对抛光的需求;通过提升背面反射率,增加长波段响应,来实现效率增益;通过前后道工艺匹配,电性能增益得到绝对效率0.11%的提升,未来仍有提效空间。

2 实 验

2.1 实验材料

实验所用的硅片为P型太阳能级掺镓衬底的金刚线单晶硅片、156.75 mm×156.75 mm、衬底厚度180 μm、电阻率0.75~0.85 Ω·cm、实验片一共2000片,相同硅棒,均分两组,每组各1000片。

2.2 实验流程

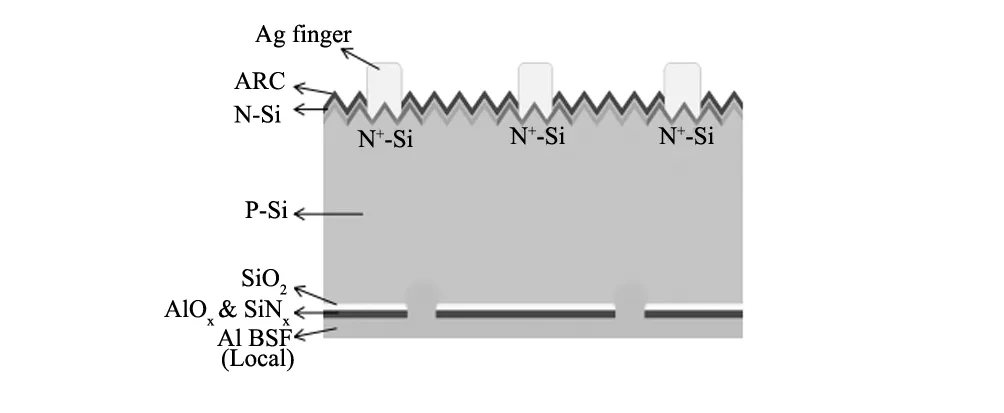

电池结构如图1所示。把所有电池片均分为两组,每组各1000片,表示为B1与B2。B1代表不经过槽式湿法碱抛光溶液的对比组电池片,B2表示经过槽式湿法碱抛光溶液抛光后的电池片。在钝化膜制备完成后,测试B1与B2电池的反射率,载流子寿命以及掺杂浓度分布曲线。电池制备完成后,测量转换效率和量子效率。

首先,将晶向[100]的P型单晶硅片,进行清洗并制绒后,放入低压扩散炉完成PN结的制备。其方块电阻为135 Ω·cm2。接着使用波长532nm的脉冲激光器进行掺杂,实现选择性发射极。激光掺杂后,其方块电阻下降25 Ω。然后将激光掺杂后的硅片放入链式刻蚀机中,用来去除背面磷硅玻璃。再将电池片放入槽式碱溶液当中,用来去除正面磷硅玻璃及背面抛光。正面再次氧化刻蚀,去除发射极表面死层。碱溶液为氢氧化钾(KOH),添加剂为四甲基氢氧化铵(TMAH)。碱溶液本身不引入金属离子,不与氧化硅、氮化硅反应,溶液无毒,是一种理想的硅腐蚀溶液。电池片进行背抛光前,先用KOH完全浸泡,以循环鼓泡加热的形式进行碱洗。碱洗结束后,进行纯水清洗,其目的是快速清洗掉硅片上残留的KOH并利于硅片疏水性,进行去除杂质。然后进行TMAH完全浸泡,腐蚀正面磷硅玻璃及抛光。最后进行臭氧清洗、溢流清洗、快排清洗、慢提拉和烘干。使抛光结束的硅片快速清洗掉残留的碱液和杂质并进行烘干去水。TMAH的浓度为2%~5%,温度为50~70 ℃,边缘电阻>1 Mohm,将电池片浸泡在TMAH的时间为100~210 s。抛光结束后,将硅片放入低压管式PECVD在电池片正面和背面沉积SiO2钝化膜。硅片的正面和背面经沉积SiO2钝化膜后,使用ALD和PECVD在背面分别沉积氧化铝/氮化硅叠层钝化膜。叠层钝化膜制备完成后,使用管式PECVD沉积多层减反射膜并进行背面激光消融。最后进行丝网印刷及烧结,并进行光衰恢复和测试分选入库。丝网印刷使用二次主副栅套印技术并结合无网结正电极网版,以减小遮光面积,增大高宽比。

3 结果与讨论

3.1 3D形貌的测试与表征

通过调整TMAH的刻蚀量,抛光度可调塔基大小,对应反射率30%~55%,最高减薄量在0.4 g左右。电池片经过TMAH抛光后,硅片背面形貌如图2所示。通过观察图2可知,经过抛光后,背面塔基呈长方形规则的分布在电池背面。这有利于去除背面损伤,降低复合速率。得到更光滑的表面,有利于氧化铝镀膜,增加背钝化能力,提升开路电压。其原理为TMAH在抛光辅助剂下与硅反应,达到抛光的效果。

图1 电池结构图 Fig.1 Structure of PERC solar cell

图2 TMAH抛光后的背面塔基形貌 Fig.2 3D images of the after TMAH polishing rear surface pyramid morphology

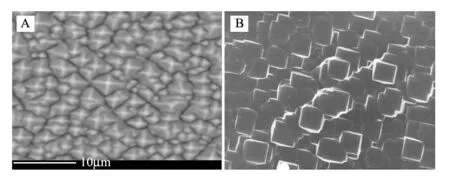

3.2 SEM形貌的测试表征与分析

图3 电池表面纳米结构SEM图,B1电池(A),B2电池(B) Fig.3 SEM images of the group B1 and the group B2

图3为B1与B2电池的背表面SEM图,不同的抛光处理所形成的背面形貌不同,这将影响电池的光学特性。从图3观察可知,B2电池金字塔很大程度上被TMAH溶液腐蚀掉了,只剩下金字塔的“基座”即塔基,这有利于降低背面的粗糙度。经二次元测长仪测得塔基的直径为25 μm(如图2)。粗糙度的降低意味着表面积的减小,说明TMAH可减小硅片表面积。碱抛光的硅片表面积要远小于未抛光的硅片面积,这也无形中减少了作为复合中心的悬挂键,降低了表面复合速率,达到提升开路电压的目的。

3.3 反射率曲线的测试表征与分析

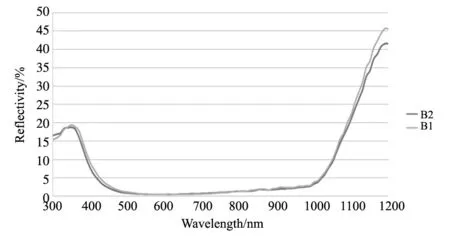

图4为电池在长波范围300~1100 nm的背表面反射率谱。B1与B2电池的平均反射率分别为37.73%和38.06%。B2电池的反射率的增加,是由于TMAH溶液对硅片进行二次腐蚀造成的。如图4,碱抛光可以大幅提升硅片背面反射率,尤其在400~500 nm和1000~1100 nm波段。这将起到陷光作用,增强光的利用率,从而提高IQE,进而提升短路电流。B2电池高反射率增强了光的反射,反射回电池内部的光被再吸收,提高了光的利用率。这也是经过TMAH背面抛光处理后,造成短路电流提升的主要原因。

3.4 载流子在发射极区域复合性质的计算与分析

众所周知,晶体硅太阳电池的载流子在发射极区域的复合主要包括表面缺陷态复合和俄歇复合,通过TMAH抛光后电池的表面积减小,这必然会减小表面的缺陷态密度,降低载流子表面复合并使有效少子寿命得到提高。为了描述载流子在发射极区域复合的性质,引入有效表面复合速流(Seff)[11]用于接下来的推导计算。载流子在发射极复合可看做一种特殊的表面复合:空间电荷区的一边为基区,而假设另一边为一个假象的表面,发射极复合可归结为发生在这个虚构的表面的复合。有效表面复合速率可表示为[12]:

(1)

Seff是有效表面复合速率,其值等于前表面(纳米结构表面)有效表面复合速率(SFeff)和背表面(金字塔结构表面)有效表面复合速率(SBeff)之和。为了更好地描述具有表面增强系数的纳米结构表面的表面复合速率,引入局域有效表面复合速率(SFloc),其表达式如下[12]:

SFeff=SFlocAF/A

(2)

SFeff与表面增强系数成线性关系,这表示SFloc与表面尺寸结构无关[12-13]。因此局域有效表面复合速率的大小可反映载流子在发射极区域的俄歇复合性质。B1电池和B2电池的SFloc分别是(402±100) cm/s和(189±100) cm/s。SFloc的大幅减小表明通过TMAH抛光后,载流子在发射极区域的俄歇复合明显降低,载流子电学性能的改善可归因于发射极表面掺杂浓度的降低和高掺杂区域尺寸的缩短,如图4所示。

图4 B1与B2电池的背表面反射率曲线 Fig.4 The rear surface reflectivity spectra of the group B1 and the group B2

图5 B1与B2电池掺杂浓度随深度的分布曲线 Fig.5 The doping concentration profile of the group B1 and the group B2

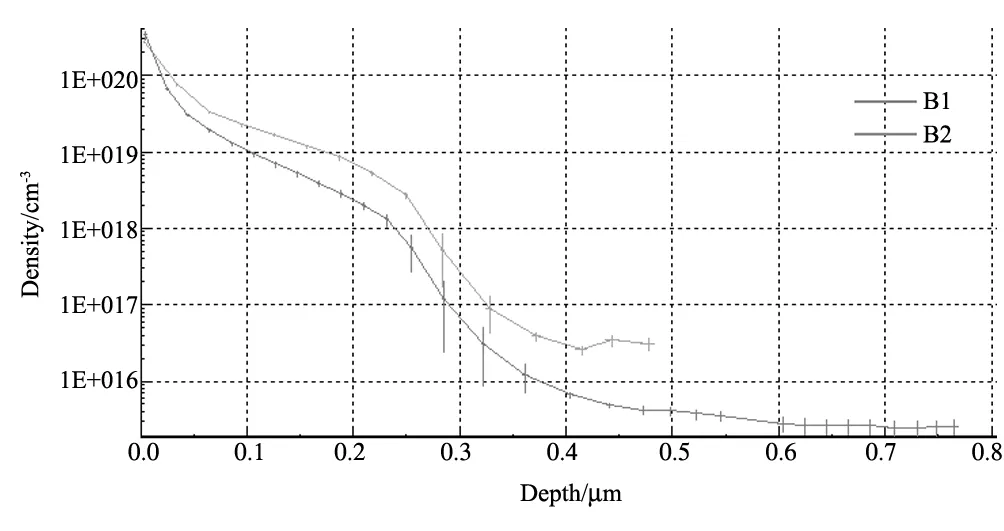

3.5 ECV的测试表征与分析

TMAH可以对电池背表面结构进行小幅调整,改变电池发射极表面区域的掺杂浓度分布,利用ECV测量了电池掺杂浓度分布曲线,如图5所示。经过TMAH抛光后,电池表面掺杂浓度峰值由1.12×1021cm-3减小为7.05×1021cm-3,并且高掺杂(>1020cm-3)的厚度缩短。还发现,TMAH处理并没有影响到低掺杂区(<1020cm-3)的浓度分布,由于实验选用的P型衬底其掺杂浓度大约为1016cm-3,因此这种处理方法不会对空间电荷产生影响。在经过扩散工艺后电池表面纳米层为重掺杂区域,具有很高的掺杂浓度,如果只是进行HF/HNO3混合溶液刻蚀,则其发射极的掺杂浓度分布中仅仅是高掺杂的掺杂浓度尺寸减小,而不会改变高掺杂区的浓度,因为通过掺杂浓度分布曲线(图5)发现高掺杂区为平台区。而表面掺杂浓度的变化是由于后续的热氧化钝化工艺造成的:即热氧化温度为850 ℃,在此高温下表面高浓度的磷将会继续向体内扩散,即磷的二次扩散过程,这个二次扩散现象在文献[14]中已被观察到,因此发射极表面掺杂浓度将会降低:经过TMAH腐蚀后的硅片表面磷源总量相对未处理的表面减少,因此发生二次扩散过程后,其表面掺杂浓度降低的阀值将更大,这就可能造成了其表面掺杂浓度低于未经TMAH腐蚀的电池。表面掺杂浓度的降低以及表面重掺杂区尺寸的减小将有效抑制载流子在发射极区域的俄歇复合,提高载流子的有效寿命。

3.6 准稳态光电导测试表征与分析

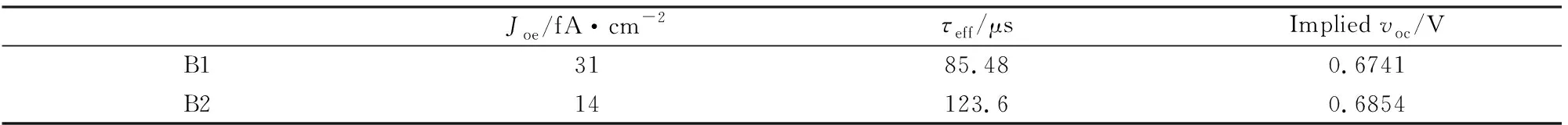

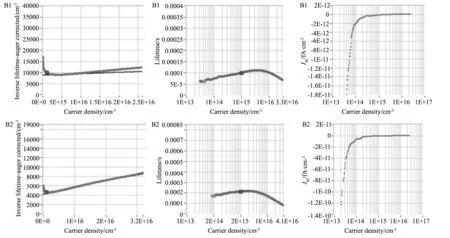

为了表征TMAH对电池载流子复合的作用,使用准稳态光电导测试仪测量了电池的有效载流子寿命(τeff)和饱和电流密度(J0e)。在注入非平衡载流子浓度△n=1015cm-3时,B1和B2电池的有效少子寿命分别为85.48 μs和123.6 μs,如表1。B2电池有效少子寿命的提高得益于载流子发射极复合的抑制。为了验证上述猜测,测量了电池的饱和电流密度。载流子的发射极复合项对注入非平衡载流子密度的依赖关系与体复合和表面复合不同,这就使得可以在高注入区(△n>NA)求得饱和电流密度。俄歇复合寿命是注入非平衡载流子浓度的二次项,而俄歇复合系数已知,对给定的注入载流子浓度可得到体俄歇复合寿命[15]。前表面复合(Sf)、发射极缺陷(τSRH)、掺杂原子分布(ND(z))是决定J0e的主要因素。通过曲线斜率可以求得J0e,如图6。经过TMAH抛光后,电池的饱和电流密度明显降低,由B1电池的31 fA/cm2降低为B2电池的14 fA/cm2。

表1 准稳态光电导测试结果Table 1 Testing QSSPC results of the group B1 and the group B2

图6 载流子注入浓度与有效少子寿命随注入非平衡载流子的变化曲线 Fig.6 Effective lifetime and inverse lifetime as a function of injection carrier concentration for the group B1 and the group B2. The red lines are liner fits used to determine the saturation current density of the solar cells

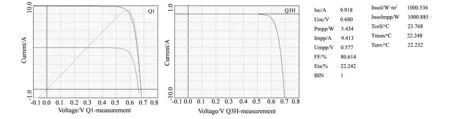

3.7 I-V曲线的测试表征与分析

经过测量AM1.5标准光源照射下的电池片I-V曲线。选取最高效率测量I-V曲线得到电池参数,其转换效率为22.242%,开路电压为0.680 V,短路电流为9.918 A/cm2,填充因子为80.614%,如图7所示。B1电池的平均光电转换效率为21.998%,开路电压为0.674 V,短路电流为9.877 A/cm2,经过TMAH抛光处理后,B2电池的效率提高至22.108 %。发射极区域载流子复合性质的改善,使B2电池的开路电压提高了4 mV,导致转换效率提高了0.11%,如表2所示。

图7 槽式湿法碱抛光溶液抛光后的I-V曲线 Fig.7 I-V characteristics for the after trunk type alkaline polishing

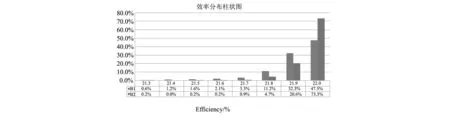

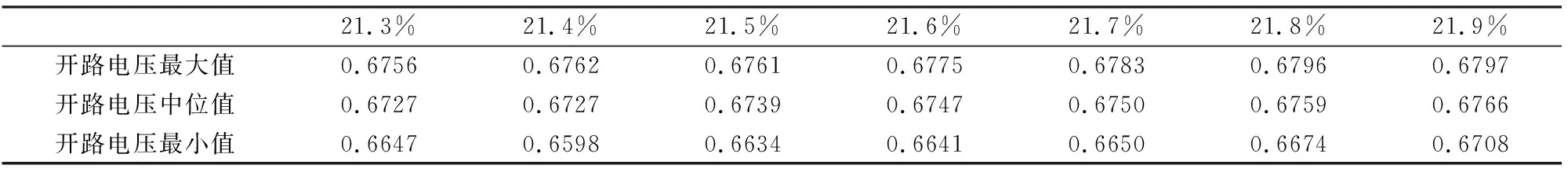

为了进一步验证TMAH对B2电池开路电压的改善,筛选了B2电池的主流档位开路电压中位值和效率分布图,如图8和表3。随着开路电压的上升,转换效率也在不断上升。这与图6少子寿命变化曲线是一致的,即饱和电流密度下降,转换效率随着开路电压的上升而提高。相对于B1电池,B2电池的反射率增加了0.33%,造成了B2电池的短路电流有轻微减小,未达到预期增益,但电流损失相对于载流子复合性质改善导致开路电压的大幅提升,是非常小量的。

图8 效率档位分布柱状图 Fig.8 The distribution of efficiency column charts

表2 经过槽式湿法碱抛光溶液抛光后与未处理的电池电性能参数对比Table 2 Testing results of the group B1 and the group B2

表3 主流档位开路电压中位值Table 3 The main form of Uoc median

3.8 IQE的测试表征与分析

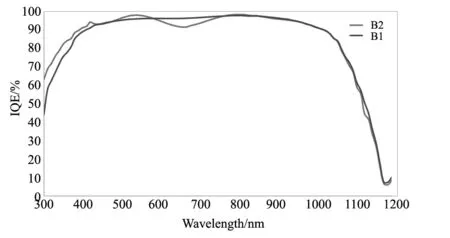

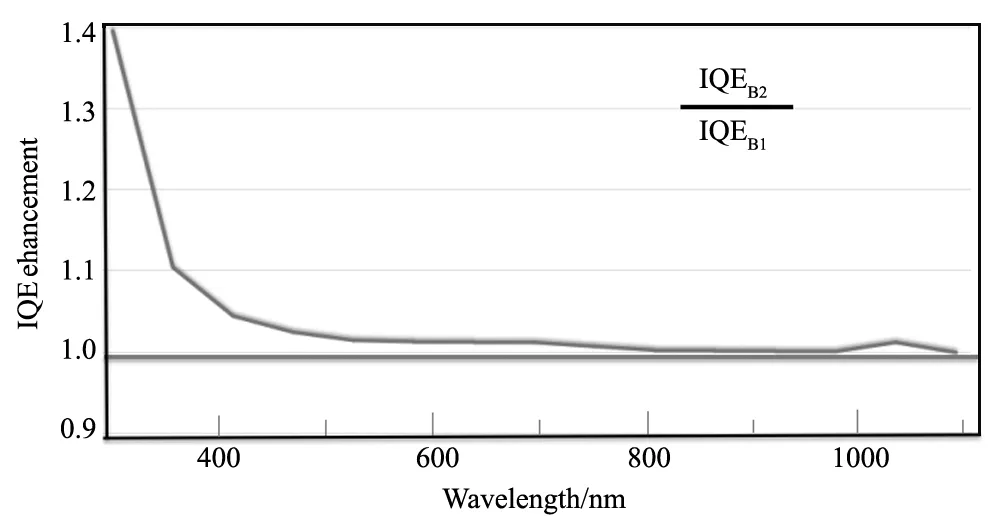

为了进一步研究TMAH对电池的改善,测量了电池的内量子效率,如图9。对于较高能量的入射光(350~450 nm),发射极区域的内量子效率贡献占主导作用,因此短波长处的内量子效率反映了载流子在发射极的复合情况。图10为B2电池与B1电池的内量子效率比值,实验发现在波长范围350~600 nm ,B2电池内量子效率相对B1电池增大,并且随着波长的减小,比值变大;在350~450 nm范围内,B2电池内量子效率增强尤为明显,内量子效率相对比值达到1.2左右。较好的短波响应表征了B2电池具有较好的发射极载流子复合特性,验证了TMAH对电池的效率改善。

图9 B1电池与B2电池内量子效率图 Fig.9 IQE of the group B1 and the group B2

图10 B1电池与B2电池的内量子效率比值 Fig.10 IQE ratio of the group B1 and the group B2

在此基础上,对完成TMAH抛光后的电池片进行钝化,进一步改善了载流子的复合特性,使电池的有效少子寿命进一步提高。实验组平均转换效率达到22.108%,最高转换效率高达22.242%。超过了作为对比组电池的平均效率,具体电学性能参数见表1。

4 结 论

本文研究了以TMAH为腐蚀溶液,对完成扩散后的晶体硅电池进行二次腐蚀达到抛光效果。发现了背面抛光技术对PERC电池性能的影响,并发现了如下结论:

(1) 硅片背面进行TMAH抛光后,电池片的表面掺杂浓度及高掺杂区的厚度均有大幅降低,并且载流子的有效寿命大幅提高,由85.48 μs提高至123.6 μs,其局域表面复合速率也明显降低,同时背表面反射率并没有较大的提高,从而保证了光学损失并没有显著增大。载流子在发射极性能的改善使电池实验组的转换效率较对比组提升0.11%。

(2)实验还发现利用TMAH进行背面抛光后,塔基呈长方形不规则状分布。对电池进行二次腐蚀,即在完成扩散工艺后使用TMAH溶液进行背面抛光处理,以达到降低表面积和表面掺杂浓度的作用。通过对载流子寿命与注入载流子浓度的方程进行分析,得到了与表面积无关的局域表面复合速率SFloc,其大小反映了载流子在发射极区域的俄歇复合性质。经过二次腐蚀后,电池SFloc明显减小,这表面由于表面掺杂浓度和高掺杂平台区的宽度减小使发射极的俄歇复合被有效抑制,同时反射率并没有明显提升,从而使实验组电池转换效率提高至22.108%。