新疆焦煤集团艾维尔沟选煤厂极难选煤洗选实践

2019-01-31张常明

张常明

(新疆焦煤集团 艾维尔沟选煤厂 ,新疆 乌鲁木齐 830025)

新疆焦煤集团艾维尔沟选煤厂是一座设计处理能力为2.7 Mt/a的群矿型炼焦煤选煤厂,于2006年2月投产。洗选工艺采用不脱泥无压给料三产品重介质旋流器+煤泥重介质旋流器+浮选的联合工艺。主要洗选艾维尔沟矿区三个矿井的4#、5#、6#和7#原煤,精煤产品主要供给八一钢铁有限公司。洗选矿区4#原煤时,由于其可选性为极难选煤,煤泥含量大,且含有易泥化的炭质页岩,致使洗选过程难度加大,分选密度控制和浮选过程不易稳定,精煤灰分超标且不稳定,煤泥水处理十分困难。为此,艾维尔沟选煤厂采取一系列技术改造措施,以期稳定精煤灰分,保证洗选精煤的合格率。

1 原煤煤质分析

1.1 可选性分析

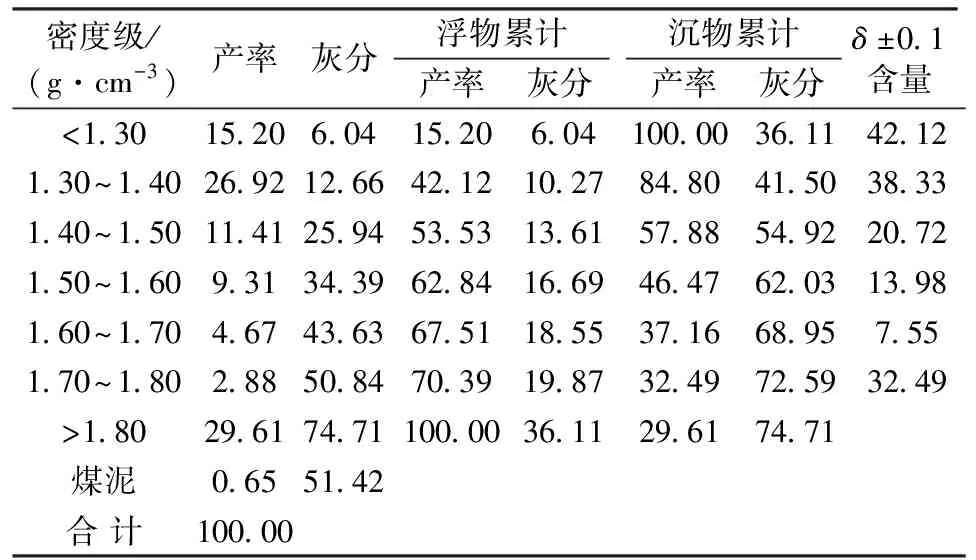

按照国家标准GB/T 16417—2011《煤炭可选性评定方法》[1]对艾维尔沟选煤厂4#原煤进行浮沉试验,结果见表1,可选性曲线如图1所示。由表1和图1可知,原煤灰分为36.11%,属于高灰煤;>1.8 g/cm3密度级产率为29.61%,灰分为74.71%,灰分偏高;<1.3 g/cm3密度级产率占15.20%,灰分为6.04%,<1.4 g/cm3密度级产率为42.12%,灰分为10.27%,表明低密度物含量较低,内在灰分偏高;当洗选灰分为8.5%的精煤时,理论分选密度为1.35 g/cm3,分选密度±0.1含量为41%,属极难选煤,洗选难度大。

表1 原煤浮沉试验结果

图1 原煤可选性曲线

1.2 煤泥含量分析

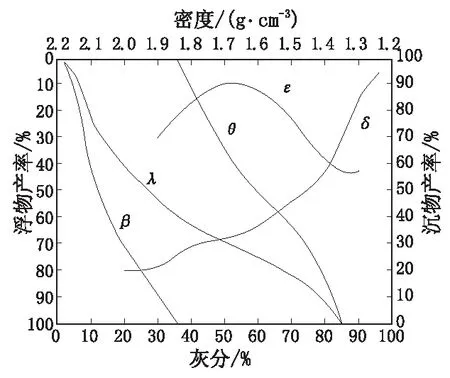

按照国家标准GB/T 477—2008《煤炭筛分试验方法》对艾维尔沟选煤厂4#原煤进行了0.5 mm筛分试验,结果见表2。

表2 原煤粒度组成

由表2可知,原煤泥含量较高,<0.5 mm粒级原煤产率为25.03%,灰分为31.08%;由表1可知,浮沉煤泥产率为0.65%,灰分为51.42%,表明矸石易泥化,加上次生煤泥占10%,总煤泥达到35%左右,因此煤泥含量较高,后续煤泥水处理困难。

2 存在问题与分析

艾维尔沟选煤厂洗选煤泥含量大且易泥化的4#原煤时,存在洗选难度大,分选密度控制和浮选过程不易操作,煤泥水处理能力不足的问题[2],易造成精煤灰分>8.5%,精煤灰分不稳定,循环水浓度偏高的问题。分析原因如下:

(1)分选密度实际为<1.4 g/cm3,且分选悬浮液不稳定,煤泥含量偏高,磁铁矿粉很难加入,磁性物含量较少,悬浮液密度失真,精煤灰分波动大[3]。

(2)三产品重介质旋流器合格介质入口压力过低,仅为0.22 MPa,造成旋流器分选精度低,精煤夹矸,精煤灰分过高等问题。

(3)低密度分选使三产品重介质旋流器分选下限提高,煤泥重介质旋流器设计偏小且使用不正常,造成粗精煤灰分偏高[4]。由于振动器、击打器损坏后没有及时修复,0.4 mm筛孔的弧形筛筛面跑水严重,脱泥效果较差[5],造成高灰煤泥进入卧式沉降离心脱水机和精煤压滤机,导致粗精煤灰分过高,卧式沉降离心脱水机精煤灰分为9%,精煤压滤机精煤灰分为11%,远高于用户要求。

(4)由于煤泥含量多且易泥化,循环水浓度最高达到50 g/L,极细煤泥的累积导致脱介筛脱介脱水效果差,末精煤灰分升高了0.5个百分点[6-7]。

3 改造方案

(1)选煤厂的密度计出现数据漂移问题,无法准确测量悬浮液真实密度、磁性物含量和煤泥含量,需更新1套密度检测系统。同时购进快速检测密度计,用于检测悬浮液密度,标定实际值与显示值。

(2)由于高压泵压力偏低,选煤厂需更换1台高压泵,将入料压力提高至0.31 MPa,提高分选精度,减少精煤夹矸。

(3)将SDMC350-Ⅰ煤泥重介质旋流器更换成SDMC450-Ⅰ煤泥重介质旋流器,加大煤泥重介质旋流器处理量,降低粗精煤泥灰分。

(4)密控司机实际操作中,采用大分流操作方法,即在最大限度满足煤泥重介质旋流器处理量的情况下,使煤泥分流量最大,尽量将悬浮液中的煤泥分流出去。介质添加时,采用少加、勤加的方式,以稳定悬浮液密度,减少数据失真,提高悬浮液中磁性物含量,降低煤泥含量,进而提高分选精度。

(5)由于选煤厂煤泥含量大,浮选设备操作时需严格控制入料浓度[8],以保证浮选精煤灰分稳定,控制在9%~10%。

(6)修复精煤泥振动击打翻转弧形筛的振动器,同时加装气动击打器,并在出料口增设一道喷水,强化脱泥效果,降低粗精煤灰分[9]。

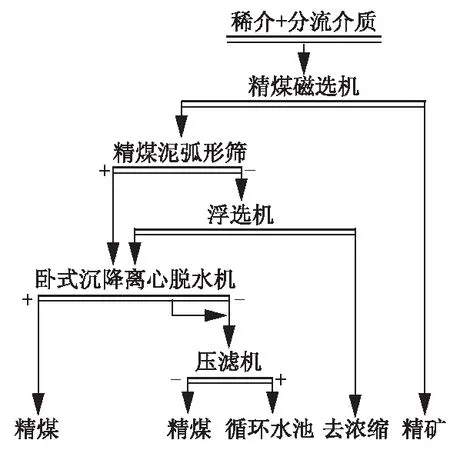

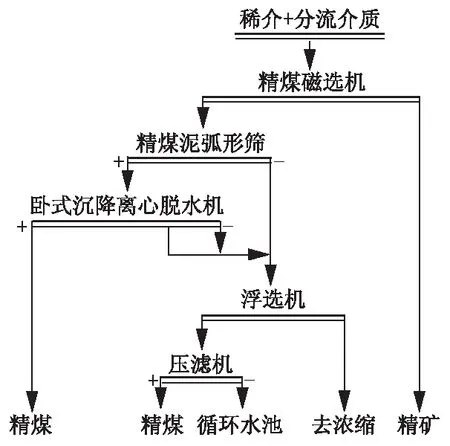

(7)改造精煤泥(粗精煤水+浮选精矿)脱水工艺[10]。原工艺为精煤泥水进入卧式沉降离心脱水机生产0.2~0.5 mm粒级精煤,卧式沉降离心脱水机离心液和滤液进入精煤压滤机生产<0.2 mm粒级精煤,滤液返回循环水池。改造后工艺为粗精煤泥水由卧式沉降离心脱水机脱水,离心液和滤液返回浮选机进行浮选,浮选精矿进入压滤机脱水[11]。改造后,卧式沉降离心脱水机精煤灰分可降低1个百分点,压滤机精煤灰分降低2个百分点。改造前、后精煤泥脱水工艺如图2和图3所示。

图2 改造前精煤泥脱水工艺流程

图3 改造后精煤泥脱水工艺流程

(8)新增2台直径为30 m的耙式浓缩池、2台KX300/2000(快开式)尾煤压滤机,使洗水浓度降低到0.5 g/L以下,以保证清水洗煤,同时实现煤泥水处理与重介洗煤同步[12-13]。

(9)由于精煤产率偏低,分选密度的调整不再以综合精煤灰分为准,而是以末精煤灰分为准。同时将采样检测时间间隔由60 min缩短到30 min[14],并增加了块精煤灰分、末精煤灰分、浮选精煤灰分和卧式沉降离心脱水机精煤灰分的检测内容,不仅为生产提供全面可靠的数据,也为操作人员调整分选密度提供依据。

(10)加强原煤数据和悬浮液密度的检测,及时计算实际分选密度、理论分选密度及悬浮液密度数据的差值,更加准确掌握悬浮液分选密度,减少精煤灰分的波动[15]。

4 改造效果

通过技术改造和加强操作管理,艾维尔沟选煤厂实现了精煤灰分<8.5%、循环水浓度低于0.5 g/L、精煤灰分稳定率达到95%的指标。按照每月减少精煤灰分超标10批次,每批次产量2 000 t,精煤灰分超1批次降价20元/t计算,可增加收入480万元/a。通过对煤泥水处理系统增容,提高了原煤小时处理量,按照每小时提高50 t,每年洗选原煤200万t计算,改造前处理量450 t/h,生产成本1.35万元/h,可节约生产成本600万元,全年经济效益提高了1 080万元。

5 结语

艾维尔沟选煤厂通过精煤泥脱水工艺的改造,以及采用大分流,强化难浮煤加药,加强原煤数据和悬浮液密度检测等技术方案后,生产指标得到了显著提升,全年经济效益增加了1 080万元。此次技术改造对其他选煤厂洗选煤泥含量高的极难选煤具有一定的借鉴意义。

参考文献:

[1] 全国煤炭标准化技术委员会. 煤炭可选性评定方法:GB/T 16417—2011[S]. 北京:中国质检出版社,2011.

[2] 王全强.改善难浮煤泥浮选效果的途径探讨[J].选煤技术,2005(2):38-40.

[3] 王国华,张宏方,史建军.新元矿选煤厂粗煤泥分选工艺效果分析[J].选煤技术,2014(6):47-50.

[4] 符东旭.煤泥重介工艺的应用效果及其作用分析[J].中国煤炭,2002,28(12):38-41.

[5] 赵江涛.煤泥重介质旋流器再汝州矿区的应用[J].煤炭加工与综合利用,2011(2):37-39.

[6] 王德才,王守信,高志鹏.我国高效浓缩机技术综述及展望[J].中国新技术新产品,2011(2):32.

[7] 匡亚莉,亓 欣,邓建军,等.选煤厂高泥化煤泥水絮凝沉降的实验[J].洁净煤技术,2010(3):31-35.

[8] 张晓鹏.高灰细泥对浮选精煤质量的影响分析[J].煤炭加工与综合利用,2017(3):30-34.

[9] 侯 彤,陶秀祥,吕则鹏,等.高灰难选细粒煤泥降灰技术进展[J].洁净煤技术,2008,14(5):18-20.

[10] 吕红艳.潘一选煤厂粗精煤脱水脱泥系统的改造[J].煤炭加工与综合利用,2017(1):58-59.

[11] 冉进才,陶东平,李延锋.选煤厂煤泥水处理问题及对策[J].选煤技术,2003(1):29-30.

[12] 张明旭.选煤厂煤泥水处理[M]. 徐州:中国矿业大学出版社,2005.

[13] 朱 凌,刘金明,孟令文,等.大名煤矿选煤厂煤泥压滤系统改造[J].科技资讯,2006,9(15):82-83.

[14] 逯新保,周焕海.田庄煤矿选煤厂压滤生产系统的改造[J].选煤技术,2007(2):20-21.

[15] 秦泗坤.俊德选煤厂压滤系统改造[J].黑龙江科技信息,2013(6):85.