影响煤矸石中氧化铝浸出效果的因素探索

2019-01-31彭德强刘静宇徐德永

徐 岩,彭德强,刘静宇,徐德永

(1.黑龙江科技大学 矿业工程学院,黑龙江 哈尔滨 150022;2.黑龙江工业学院,黑龙江 鸡西 158100)

煤矸石是煤炭生产和洗选加工过程中产生的固体废弃物,一般每生产1 t原煤就有0.15~0.20 t煤矸石产生。仅2012年我国煤矸石产量就达6.20亿t,约占全国工业固废产量的40%[1-2]。由于大量煤矸石的露天堆放,已形成2 600余座煤矸石山,累积堆存量在50亿t以上,占地面积为20余万亩,这已成为我国积存量和年产量最大、占用地最多的一种工业废弃物[3]。此外,由于煤矸石的成分、堆积方式及堆积地形等原因,全国约有1/3的煤矸石山发生自燃。因此,煤矸石的大量堆放带来了非常严重的社会、环境及经济问题[4]。

丰富的化学成分和矿物组成使煤矸石具有资源特性,2015年全国的煤矸石产量为8亿t,利用量达到6.10亿t,利用率在75%以上[5]。目前,我国在煤矸石综合利用方面取得一些显著成效,开发伴生铝资源的新途径——高铝粉煤灰提取氧化铝技术研发成功并在逐步实现产业化[6]。与世界其他国家相比,我国煤矸石中高岭石含量丰富(10%~67%),石英含量(15%~35%)处于中等水平,而高岭石活性易于激发的特点,为其进一步资源化转化提供了便利。但目前利用煤矸石生产化工产品仍处于研究阶段,尚未形成较有规模的生产模式[7]。

根据国家产业结构政策,实现煤矸石的资源化处理、无害化利用是进一步解决由其带来的社会、环境及经济等问题的必要途径[8]。为了实现鸡西矿区煤矸石的资源化、无害化利用,探索以煤矸石为铝源,采用硫酸作为酸浸剂,与活化煤矸石进行反应,以提取其中的氧化铝;基于此进一步制备矸石基无机絮凝剂,并将其应用在煤泥水处理之中。

1 试验部分

1.1 试剂与仪器

试验试剂包括硫酸和氧化钙,均为分析纯。试验仪器包括EP150×250型颚式破碎机,GL-1型密封式煤样粉碎机,MD100-2型电子天平,KSW-5-12A型马弗炉。

1.2 试样性质

试样来自鸡西矿区,属于选后煤矸石。依据GB T/214—1996《煤中全硫测定方法》、GB/T 212—2001《煤的工业分析方法》对试样的组分进行分析,其主要化学成分见表1。

表1 煤矸石的化学成分

1.3 试验方案

将定量的煤矸石试样破碎至粒度<0.2 mm,并将细粒煤矸石试样置于坩埚;加入一定量的CaO,将坩埚移入马弗炉内;在850 ℃温度下焙烧2 h,再取出采用冰水快速冷却;采用密封袋将活化煤矸石试样密封,并保存在干燥箱内备用[9-10]。

为了探索不同因素对氧化铝浸出效果的影响规律,以浸取率作为评价指标,分别选取硫酸浓度、酸浸温度、酸浸时间、液固比四个影响因素,在四个单因素试验的基础上,通过四因素四水平的正交试验确定氧化铝的最佳浸出方案。

2 试验结果与分析

2.1 单因素试验

2.1.1 硫酸浓度对浸取率的影响

在酸浸时间为1.50 h、酸浸温度为100 ℃、液固比为4∶l的条件下,探索硫酸浓度(30%、40%、50%、65%、80%、98%)对氧化铝浸出效果的影响规律,结果如图1所示。

图1 硫酸浓度与浸取率的关系曲线

由图1可知:随着硫酸浓度的增加,浸取率呈现出先增大后减小的趋势;在硫酸浓度为80%时,浸取率有最大值26.50%。这是因为煤系固体废弃物中的铁氧化物含量较高,在硫酸浓度大于80%时,随着浓度的持续增加,硫酸的氧化性增强;在浸出过程中铁氧化物与浓硫酸发生反应,并生成致密物覆盖在其表面,进而阻碍浓硫酸与其中的铝继续反应[11-14]。

2.1.2 酸浸温度对浸取率的影响

在硫酸浓度为80%、酸浸时间为1.50 h、液固比为4∶l的条件下,探索酸浸温度(40、60、80、100、120、140 ℃)对氧化铝浸出效果的影响规律,结果如图2所示。

图2 酸浸温度与浸取率的关系曲线

由图2可知:随着酸浸温度的升高,氧化铝的浸取率逐渐增大,这是因为温度升高使浸出速度加快,故浸取率提高;当酸浸温度升高到120 ℃后,继续升高温度,氧化铝的浸取率无显著变化。

2.1.3 酸浸时间对浸取率的影响

在硫酸浓度为80%、酸浸温度为120 ℃、液固比为4∶1的条件下,探索酸浸时间(1、2、3、4、5、6 h)对氧化铝浸出效果的影响规律,结果如图3所示。

图3 酸浸时间与浸取率的关系曲线

由图3可知:随着酸浸时间的延长,浸取率呈现出先增大后减小的趋势。在浸出反应的前2 h内,浸出速度较快;酸浸2 h后浸出速度下降,酸浸3 h后浸出过程基本结束;再增加酸浸时间,浸取率几乎不再变化[14]。

2.1.4 液固比对浸取率的影响

在硫酸浓度为80%、酸浸温度为120 ℃、酸浸时间为3 h时,探索液固比(1∶1、2∶1、3∶1、4∶1、5∶1、6∶1)对氧化铝浸出效果的影响规律,结果如图4所示。

图4 液固比与浸取率的关系曲线

由图4可知:当液固比在5∶1以上时,浸出率达到最大值29.20%;当液固比小于3∶1时,浸出率偏低,且过滤困难;当选择液固比为5∶1时,其中的硫酸损失严重。从浸取率和过滤条件考虑,在液固比为4∶1时,两者都比较理想。

2.2 四因素四水平正交试验

为了确定氧化铝浸出的最佳条件,通过正交试验研究不同因素同时作用时,氧化铝浸取率的变化规律及各因素的影响主次顺序[15-16]。硫酸浓度、酸浸温度、酸浸时间、液固比为四个影响因素,设计出的正交试验因素水平表见表2。

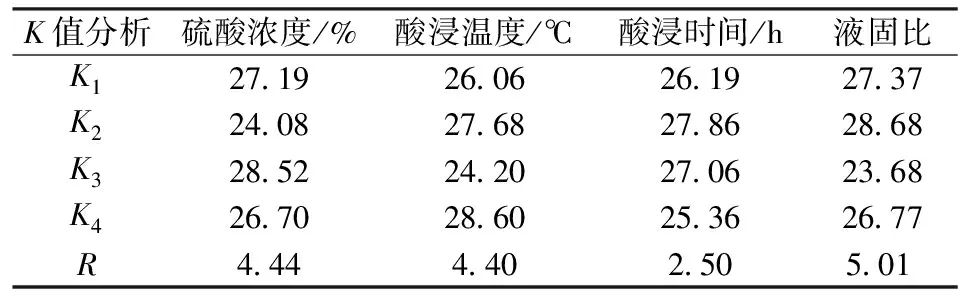

试验结果及其分析见表3、表4。由表4可知:极差顺序为R液固比>R硫酸浓度>R酸浸温度>R酸浸时间,说明影响氧化铝浸取率的最主要因素是液固比,硫酸浓度次之,酸浸温度的影响较小,酸浸时间的影响最小。综合分析,氧化铝的最佳浸出条件为液固比2∶1、硫酸浓度80%、酸浸温度120 ℃、酸浸时间2.50 h,此时氧化铝的浸取率为37.11%。

表2 因素水平表

表3 正交试验结果

表4 试验结果分析

3 结论

(1)以鸡西矿区的煤矸石为研究对象,在活化处理的基础上,通过酸浸处理提取其中的氧化铝具有可行性。

(2)在液固比2∶1、硫酸浓度80%、酸浸温度120 ℃、酸浸时间2.50 h的条件下,氧化铝的浸出效果最好,浸出率为37.11%。

参考文献:

[1] ZHOU Shuangxi. Study on the reaction degree of calcined coal gangue powder in blended cement by selective solution method[J]. Procedia Earth and Planetary Science, 2009, 1(1): 634-639.

[2] 郭彦霞,张圆圆,程芳琴.煤矸石综合利用的产业化及其展望[J].化工学报,2014,65(7):2443-2453.

[3] 张世鑫,刘 冬,邵 飞,等,煤矸石综合利用工艺探索[J].洁净煤技术,2013,19(5):92-95.

[4] 谭雪莲,沈怡青,赵韩娣.我国粉煤灰、煤矸石综合利用政策分析[J].粉煤灰综合利用,2014(1):49-53.

[5] 吴晓华.煤炭工业“十三五”节能环保发展思路[J].洁净煤技术,2017,23(2):8-11.

[6] 孙春宝,董红娟,张金山,等.煤矸石资源化利用途径及进展[J].矿产综合利用,2016(6):1-7,12.

[7] 郭建秋.我国煤矸石综合利用现状及前景展望[J].环境与发展,2014,26(3):102-104.

[8] 王 敏,耿英奎.浅谈煤矸石的综合利用[J].低碳世界,2017(2):65-66.

[9] 张长森. 煤矸石资源化综合利用新技术[M].北京:化学工业出版,2008.

[10] 王旭东,徐海燕,王爱国,等.酸浸处理热活化的煤矸石制备介孔材料[J].材料导报,2016,30(S2):466-468.

[11] 谷立轩,夏举佩,张召述.影响酸法提取煤矸石中氧化铝主要因素的试验研究[J].安全与环境学报,2012,12(2):88-91.

[12] 刘成龙.煤矸石酸浸提取工艺与机理研究[D].昆明:昆明理工大学,2015.

[13] 何丽莉.煤矸石制备复合絮凝剂聚合氯化铝铁钙(PAFCC)的研究[D].沈阳:东北大学,2014.

[14] 杨 喜,崔慧霞,郭彦霞,等.煤矸石中的铝、铁在高浓度盐酸中的浸出行为[J].环境工程学报,2014,8(8):3403-3408.

[15] 郭旭颖,董艳荣,狄军贞,等.改性煤矸石对煤矿酸性废水中Fe2+、Mn2+的吸附[J].非金属矿,2017,40(2):83-87.

[16] 徐 岩,徐德永,王校风.粉煤灰基聚硅酸铝铁絮凝剂的制备[J].黑龙江科技学院学报,2010,20(6):420-423.