聚合级丙烯中甲醇偏高的原因分析

2019-01-25劳嫣萍

劳嫣萍

(中国石化上海石油化工股份有限公司,上海 200540)

近年来,中国石化上海石油化工股份有限公司(以下简称上海石化)为了获取更高的效益,加大了乙烯原料结构调整和动态优化的力度。由于原料种类增多,品质差异加大,杂质更趋复杂,因此进料切换也更为频繁,大大增加了分离系统优化操作和稳定长周期运行的工作难度。2014年起,受裂解原料杂质变化的影响,丙烯质量的稳定性已大幅下降。

1 基本情况

上海石化2#烯烃联合装置产能为700 kt/a,由新、老区2条并列生产线构成。其中,老区于1978年投产,原设计产能300 kt/a,后经扩能改造,乙烯产能提高到400 kt/a,裂解部分共有10台裂解炉,分离部分采用Lummus的经典顺序分离后加氢流程;新区于2002年建成投产,设计乙烯产能300 kt/a,裂解部分共有4台裂解炉,分离部分采用S&W的前脱丙烷前加氢分离流程。丙烯是装置的另一主要产品,受裂解原料杂质变化的影响,老区和新区两套装置的丙烯产品质量的稳定性已大幅下降,尤其是新区300 kt/a生产线的丙烯产品中甲醇含量超标的情况时有出现,见表1。

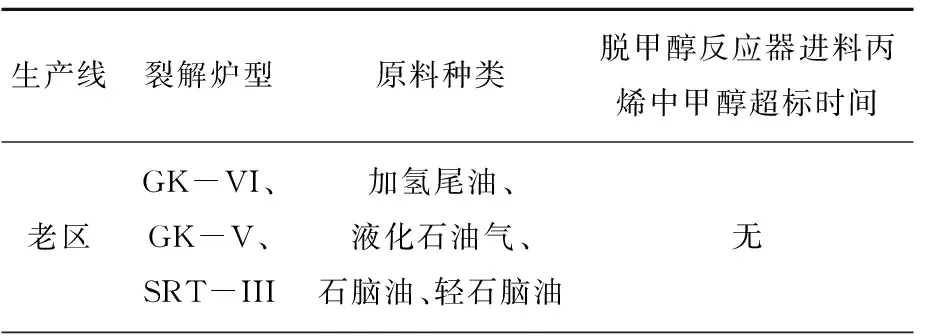

表1 2#烯烃联合装置原料类型和丙烯中甲醇超标情况

续表1

2 丙烯中甲醇质量分数偏高的原因分析

2.1 解冻液甲醇注入系统的影响

甲醇是一种解冻液,它的熔点很低,为-97.8 ℃,而且极易溶于水,与水混合后可使水的冰点下降,进而使烃水水合物生成的初始温度下降,使混合液在低温时不易凝固。前些年,甲醇仅在老区系统中使用,作为解冻液备用,但2014年后就未再注入系统,而新区系统内也未注入过,因此,新区丙烯中的甲醇不可能来自于解冻液。

2.2 裂解原料中含氧杂质的影响

新区裂解炉的设计原料是石脑油、轻石脑油和液化石油气(LPG),2015年起随着上海石化原料结构调整,新区裂解原料逐渐轻质化,即裂解原料中石脑油的投料占比减少,轻石脑油和LPG的占比达到65%左右。

查询质量记录发现,2015年7月由于裂解原料石脑油质量不稳定,造成新区丙烯中甲醇质量分数偏高,虽未能确定是何种物质引起,但为了保证聚合级丙烯产品质量稳定,采取了相应的措施,即提高丙烯中甲醇质量分数分析的监控频率和原料中含氧化合物的分析精度。2016年4月发现,来源于储运部轻石脑油罐T-226的轻石脑油中,含氧化合物多次偏高,最高达到38 mg/kg,同期新区丙烯中甲醇质量分数再次升高,随即采取措施,一方面减少轻石脑油投料,另一方面加大丙烯精馏塔(DA-2440)塔釜采出,新区丙烯中的甲醇质量分数随之降低,得到有效控制。

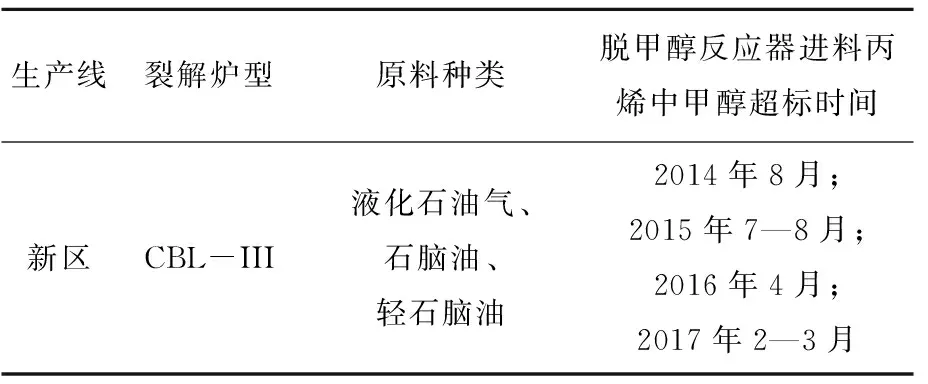

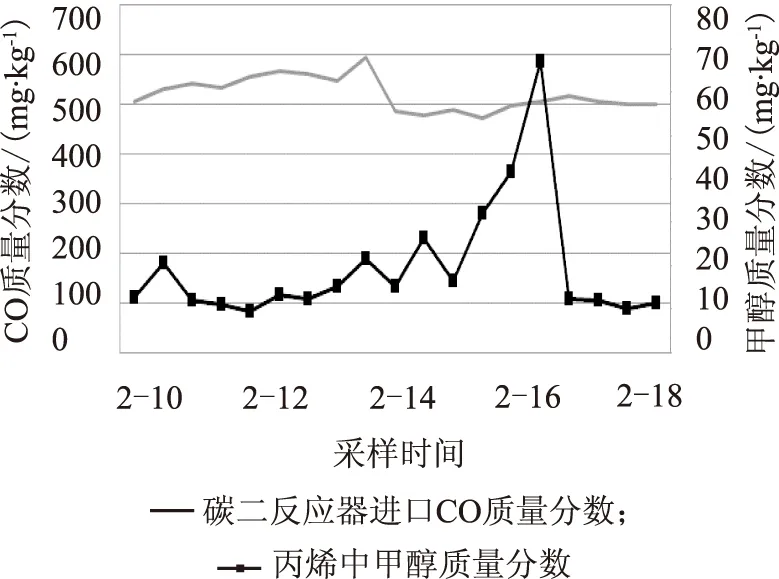

从化验分析数据可以看出,2017年1月3日—2月10日,轻石脑油罐T-226中检出含氧化合物的质量分数大于25 mg/kg的共12次,最高达到36 mg/kg(见图1),且同期丙烯中的甲醇质量分数与裂解原料中的含氧化合物质量分数呈较强的正相关,表明丙烯中的甲醇主要源于裂解原料中含氧化合物。

图1 储运部轻石脑油罐T-226检出的含氧化合物质量分数

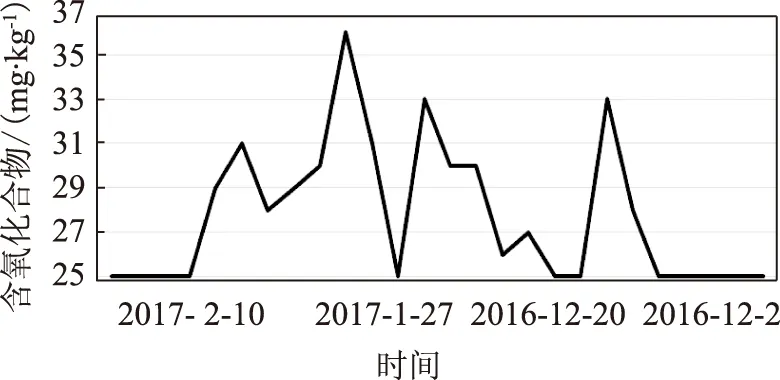

原料中含氧化合物主要包括乙基叔丁基醚(ETBE)、甲基叔丁基醚(MTBE)、二异丙醚(DIPE)、甲醇、乙醚、丙醛等醇、醚、醛物质,而上海石化的含氧化合物分析数据主要由甲基叔丁基醚、乙基叔丁基醚、叔戊基丁基醚、甲醇和乙醇这5类物质组成。经质检部门确认,本次轻石脑油含氧化合物质量分数偏高主要表现为甲醇质量分数偏高(检测时间为2017年2月24日),具体见表2。

表2 新区裂解炉炉前轻石脑油中含氧化合物的定量分析数据

为寻找甲醇来源,随即对其他原料(石脑油和液化石油气)进行采样排查,结果发现:2017年1—2月,作为裂解原料的轻石脑油和LPG中均发生过甲醇上升的现象,因此,可以确认甲醇源于裂解原料轻石脑油和LPG。

2.3 甲醇在乙烯装置系统中的分布路径

2.3.1 部分甲醇参与裂解反应

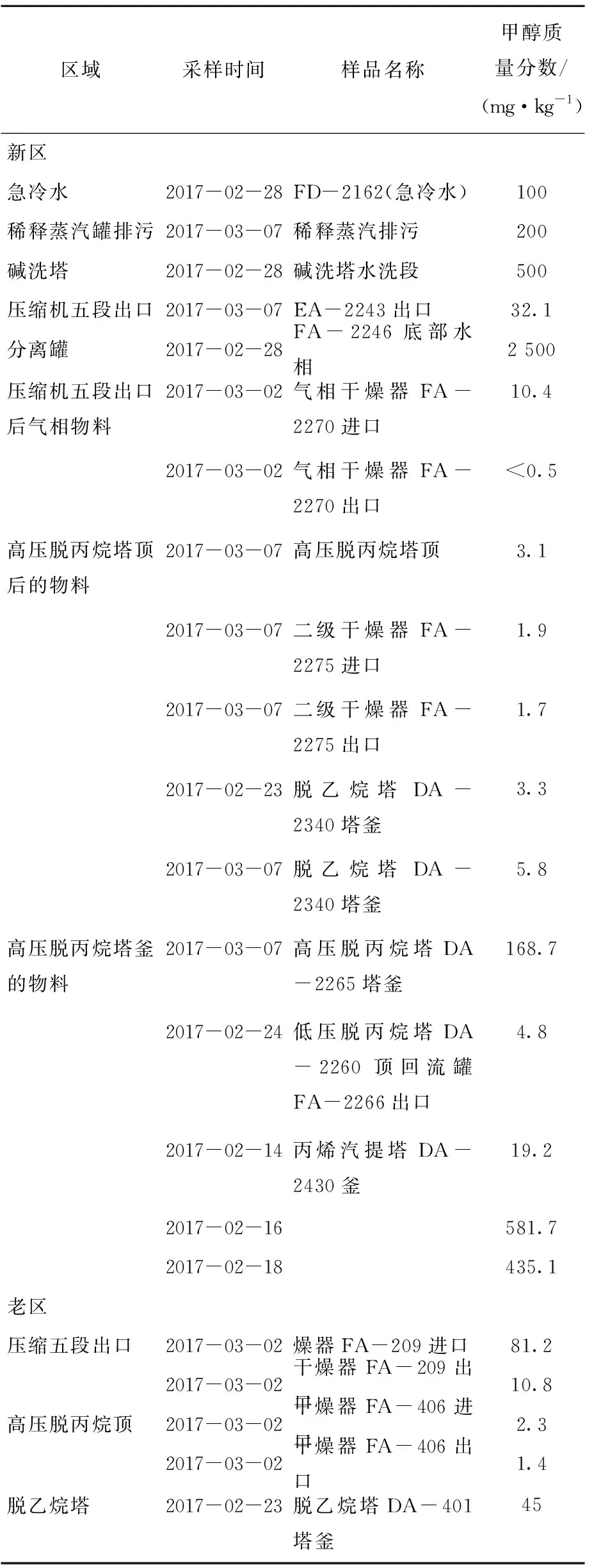

结合图2和裂解原料中甲醇质量分数偏高的时间区间(2017年2月10日—2月14日)可以发现:在裂解原料的甲醇质量分数偏高的期间,碳二加氢反应器进口CO质量分数也持续上升,进而导致丙烯产品中甲醇质量分数突然上升。2月16日后随着原料中甲醇质量分数的下降,碳二加氢反应器进口CO质量分数也随之下降并保持稳定。

图2 碳二反应器入口CO质量分数和新区丙烯中甲醇质量分数的关系

2.3.2 未参与裂解反应的甲醇

甲醇可与水无限量互溶[1],沸点64.7 ℃,未参与裂解反应的甲醇会随裂解气从裂解炉流出,在急冷水塔中的甲醇一部分被水吸收,另一部分蒸发成为气相(因急冷水塔的温度达到90 ℃左右),随裂解气进入裂解气压缩机各段间凝液,之后又返回至急冷系统,如此不断循环。为了弄清甲醇在系统中的分布情况,在新、老区相关区域进行了采样分析和数据对比,具体见表3。

表3 新老区各区域的甲醇质量分数

从表6数据可知:未参与裂解反应的甲醇在急冷水塔内溶解饱和并析出,由裂解气带入压缩机后各流程,并且新区和老区的压缩机五段出口甲醇质量分数均较高。

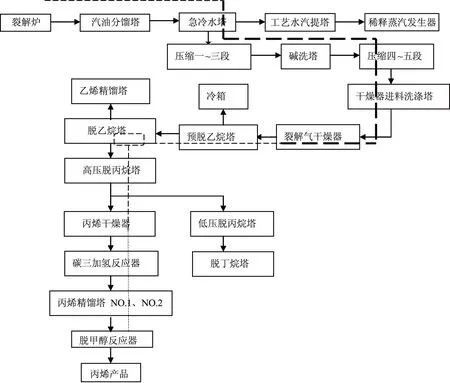

从新区的情况来看,其裂解气压缩机五段出口后分成气相和液相,分别进入气相干燥器(FA-2270)和液相干燥器(FA-2285)。FA-2270干燥能力较好,在FA-2270出口检出的甲醇质量分数很低,而由于采样和化验分析存在困难,FA-2285的进、出口物料中的甲醇质量分数具体数据无法分析,但是从其下游高压脱丙烷塔(DA-2265)塔釜物料分析数据发现,FA-2285出口物料进入DA-2265后,在DA-2265塔釜中积聚了大量的甲醇。从流程上看,DA-2265塔中的甲醇分两部分:一部分随着塔顶轻组分进入脱乙烷塔;另一部分随着塔釜重分进带入低压脱丙烷塔,之后再与脱乙烷塔塔釜物料合并进入碳三加氢反应器,而后甲醇逐渐在丙烯汽提塔(DA-2430)和丙烯精馏塔(DA-2440)塔釜中积聚。操作上对DA-2430和DA-2440两塔塔釜实施排放处理,塔釜中甲醇质量分数有所下降。但由于甲醇在急冷水塔和压缩机各段间凝液中积聚,并在裂解气压缩机五段前不断循环,2017年2月16日后,尽管各股裂解原料中的含氧化合物均降至25 mg/kg以下,丙烯中的甲醇质量分数仍未得到有效的控制,见图3(虚线线条为甲醇在系统中的分布路径)。

再看老区的情况,其裂解气压缩机五段出口的甲醇质量分数也较高,甲醇积聚到脱乙烷塔(DA-401)塔釜,随后带入高压脱丙烷塔(DA-411),DA-411塔顶出料中含有的少量甲醇经由干燥器(FA-406)后降低至1.4 mg/kg,对丙烯产品质量不会构成影响。而DA-411塔釜中的甲醇则进入低压脱丙烷塔(DA-404),由于DA-411和DA-404均设计有定期排水的作业,老区脱丙烷系统没有形成甲醇积聚,也就不会影响丙烯产品的质量,见图4(虚线线条为甲醇在系统中的分布路径)。

对比新、老区不同的流程可以发现,虽然新区各系统间的物料可循环利用,但由于裂解气压缩机后流程没有设计排放出口,甲醇在急冷水、压缩机段间凝液和脱丙烷系统中不断循环,无法排出,造成了新区丙烯产品中滞后性的甲醇超标。

图3 新区流程

图4 老区流程

3 处理措施

(1)分析新区急冷系统流程发现,急冷水经过工艺水汽提塔汽提后,轻烃返回至急冷水塔,水相送至稀释蒸汽发生器(FA-2170),发生的稀释蒸汽经汽液分离后送往裂解炉,在汽包底部设有稀释蒸汽排污口,因此,可以通过加大稀释蒸汽排污、增加急冷水补水,将溶入急冷水中的甲醇部分排出系统,从而减少进入后续脱丙烷系统和丙烯精馏系统的甲醇。

(2)新区脱丙烷系统流程中高压脱丙烷塔(DA-2265)进口物料来自气相干燥器(FA-2270)和液相干燥器(FA-2285)。根据化验数据,气相干燥器(FA-2270)的干燥效果较好,出口甲醇质量分数小于0.5 mg/kg,而液相干燥器(FA-2285)出口露点长期高于-70 ℃,干燥效果欠佳,甲醇随着少量水进入高压脱丙烷塔(DA-2265)并逐渐累积,该塔釜物料中甲醇的化验数据为168.7 mg/kg,可见DA-2265塔釜中积聚了大量的甲醇,因此必要时加大FA-2285的切换再生频次也是降低系统内甲醇的措施之一。

(3)新区生产线增加一台脱甲醇反应器,作为备台。

4 结语

2#乙烯装置新区系统中的甲醇源于裂解原料,由于工艺流程的限制,甲醇在急冷水、压缩机段间凝液和脱丙烷系统中不断循环,无法排出。从裂解原料结构调整的趋势来看,裂解原料中甲醇质量分数偏高可能成为常态,而新区脱甲醇反应器保护床仅1台,一旦脱甲醇反应器运行时间过长,催化剂性能下降,会导致甲醇析出带入丙烯产品,对丙烯产品质量造成极大影响,因此若增设脱甲醇反应器备台将大大减少产品质量波动的风险。在目前没有备台可供切换的情况下,只能通过装置内部操作调整,即增加脱甲醇反应器的切换频次,必要时打开丙烯系统塔釜排放,丙烯球罐掺混出料,确保外送聚合级丙烯产品质量合格。