粒径对旋叶分离器结构敏感性的影响

2019-01-25吴航宇路铭超熊珍琴祖洪彪顾汉洋谢永诚

吴航宇,路铭超,熊珍琴,祖洪彪,顾汉洋,谢永诚

粒径对旋叶分离器结构敏感性的影响

吴航宇1,路铭超2,熊珍琴1,祖洪彪2,顾汉洋1,谢永诚2

(1.上海交通大学核科学与工程学院,上海 200240;2.上海核工程研究设计院有限公司,上海 200233)

在不同液滴粒径工况下,对等比例旋叶分离器的旋叶倾角和上升通道高度进行结构敏感性分析。建立基于欧拉法和Realizable K-Epsilon湍流模型的空气-液滴两相流动的数学模型,通过计算流体力学软件对冷态工况下5种不同结构的旋叶分离器流场进行数值模拟,得到了不同液滴粒径下的分离效率变化曲线和液滴质量流量径向分布曲线,同时还通过冷态试验验证数值计算模型。结果表明:当液滴粒径等于5 μm或大于100 μm时,旋叶分离器效率对旋叶倾角和上升通道高度结构不敏感;当液滴粒径在5~100 μm时,18°旋叶的旋叶分离器分离效率大于30°旋叶,上升通道高度等于其一倍直径时旋叶分离器分离效率最优;其中当液滴粒径等于30 μm时,旋叶分离器分离效率差值最大,结构敏感性最为显著。

旋叶分离器;旋叶倾角;上升通道高度;结构敏感性;液滴粒径;数值模拟

在核电站中,汽水分离器决定了主蒸汽管道入口的蒸汽湿度[1],即决定了进入下游汽轮机和干燥器的蒸汽品质[2];同时,汽水分离器也是核电站中高故障率的设备之一[3]:因此,汽水分离器关系到核电机组整体运行的安全性和经济性。目前国内核电机组大多采用由旋叶分离器(一级分离器)和波形板分离器(二级分离器)组成的汽水分离器[4]。气液混合物通过旋叶分离器中的旋叶组件后,从直线上升变为旋转上升。由于气液两相密度不同,旋转产生的离心力使得气液分离。旋叶分离器中的旋叶倾角关系到液滴旋转强度和上升倾角[5],旋叶之后上升通道的高度关系到液滴旋转上升的路径长度,二者直接影响气液混合物的分离过程,可见旋叶分离器的结构设计十分重要。

在核电站汽水分离器的实际工况中,流场中液态水并非为单一粒径液滴,而是以多种粒径存在。李亚洲等[6]通过对比试验和数值计算确定液滴粒径。杨雪龙、牛茂芝和赵富龙等[7-9]对旋叶分离器进行数值模拟研究,结果表明液滴粒径对分离性能影响显著。气液分离过程十分复杂,受测量技术条件所限,试验中很难测得液滴粒径。所以,在宽范围液滴粒径的工况下研究旋叶分离器各项结构参数对分离性能的影响很有必要。

以往国内同行大多以汽水分离器缩比模型为研究对象进行试验和数值模拟[10-14],这种方法会产生一定误差。本文以国内某核电机组汽水分离器的等比例结构为基准,采用数值模拟的方法,分析7种液滴粒径下旋叶倾角和上升筒高度对分离性能的影响,以获得液滴粒径对旋叶分离器结构敏感性的影响规律;同时,还搭建了大型水力试验回路,以空气-水为介质进行冷态试验,验证计算流体力学(CFD)计算模型的适用性和准确性。

1 数值模拟

1.1 计算结构

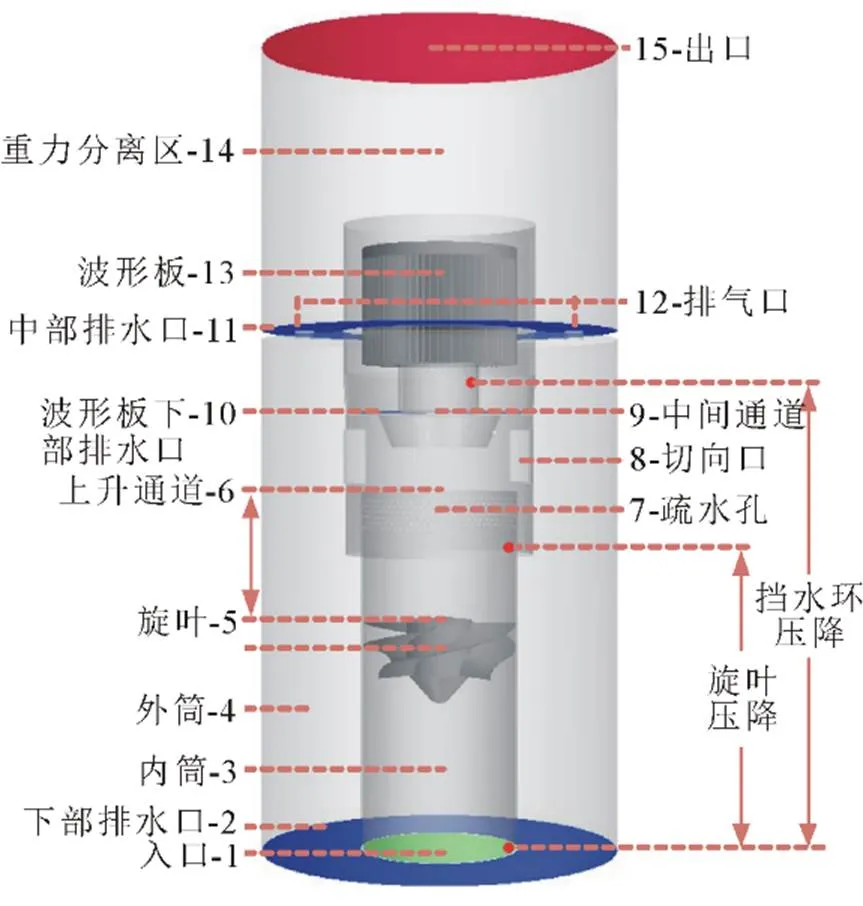

汽水分离器基准结构如图1所示,由旋叶分离器、波形板分离器和重力分离区组成。汽水分离器总高度为2 829 mm,外筒内径为360 mm,内筒内径为310 mm。内筒顶部设有环形疏水孔,上方设有切向口和挡水环。

由于本文主要研究对象为旋叶分离器,对图1中带有波形板的汽水分离器进行的数值计算,只用于对比试验结果。为了优化计算,后续计算取消波形板,改变旋叶倾角和上升通道高度。改变旋叶倾角,得到旋叶倾角为18°和30°等2种结构;上下移动18°倾角的旋叶,得到上升通道高度为0.5、1和1.5等3种结构,其中为内筒内径。最终获得的5种分离器的结构参数见表1。

图1 汽水分离器结构和边界条件

表1 分离器结构参数

Tab.1 Structural parameters of the separator

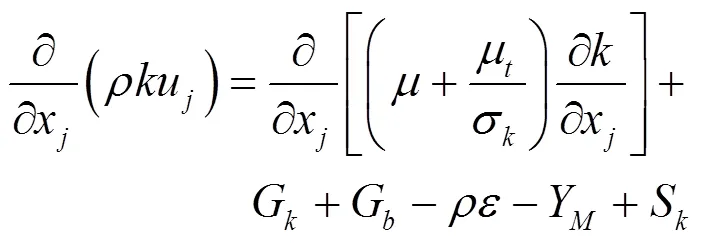

1.2 计算模型

本文使用Starccm+软件进行数值计算,选取欧拉多相流物理模型,分别将空气和液滴设为连续相和离散相,忽略液滴聚合分裂以及相间质量热量传递。在分离器模型中,设气液两相流动过程为稳态,控制方程为

假设底部入口压力为0,针对旋叶分离器,动量方程为

式中,下标为分相,为速度,为密度,为重力加速度,为体积份额,Ñ为修正压力,为剪切力,t为湍流剪切应力,M为相间作用力。

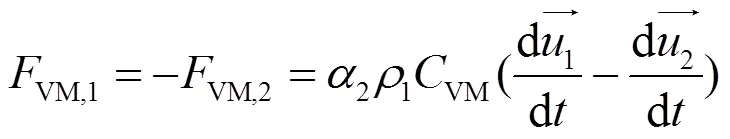

M包括相间拖曳力d、升力L、虚拟质量力VM,即

相间拖曳力d为:

式中:为相间曳力系数;下标1、2表示分相;为离散相颗粒直径;D为曳力系数,采用Schiller-Naumann模型计算

升力L为

式中,L为升力系数,取0.5。

虚拟质量力VM为

式中,VM为虚拟质量力系数,取0.5。

边界条件如图1所示,入口为速度入口(气液两相速度相同,空气和水流量分别为2 600 m³/h和30 m³/h),出口为自由流出口,下部排水口、波形板下部排水口和中部排水口均为脱气边界(允许液相通过,对于气相为壁面),所有壁面均为无滑移壁面。液滴粒径分别为5、10、30、50、70、100、130 μm。对5种旋叶分离器的流域,使用Starccm+软件构建高质量的非结构化六面体网格。通过网格敏感性分析,确定网格数量为380~420万。

2 试验方法

2.1 试验回路

试验回路由水支路和空气支路组成,支路分为空气雾化支路和空气主支路,回路结构示意如图2所示。水支路的水与空气雾化支路的空气在雾化器中进行第1次混合,雾化的液滴与主支路的空气在均流器中进行第2次混合,最后进入试验本体。

其中,水支路流量1采用涡轮流量计测量,设计流量为0~150 m3/h,仪表精度为0.5%;空气主支路流量2和雾化支路流量3采用涡街流量计测量,设计流量分别为4 000、2 000 m3/h(0.1 MPa,20 ℃),仪表精度均为1%;下部排水口水量4采用涡轮流量计测量,仪表精度为0.5%;波形板下部排水口水量5、中部排水口水量6和出口水量7均采用称重法测量,仪表精度为±2 g;试验件入口压力采用压力传感器测量,仪表精度为0.1%。

图2 试验回路

2.2 试验对象

试验对象结构如图1所示。气液混合物进入试验对象后,经由旋叶旋转加速。加速后的液滴有 4种运动轨迹:1)被疏水孔和切向口分离到外筒,然后从下部排水口排出;2)通过中间通道进入波形板分离器,在结构作用下从波形板下部排水口排出;3)部分液滴经过排气孔和波形板进入重力分离器,从中部排水口排出;4)剩余液滴从出口排出,被除雾器吸收。

试验分别设置了旋叶和挡水环压降测点(图1)。压降采用压差传感器进行测量,仪表精度为0.1%。

3 结果与分析

3.1 试验与计算对比

在入口空气流量为2 600 m³/h、水流量为 30 m³/h、液滴粒径为100 μm工况下,对1号结构分离器分别进行试验和数值计算,结果对比见表2。当进出口水量质量守恒并且各水量保持不变时,试验稳定运行30 min则认为达到稳态;计算稳定迭代 10 000步则认为计算收敛。

表2 数值模拟和试验结果对比

Tab.2 The simulation and experimental results

下部排水口水量4即旋叶分离器分离水量,因此旋叶分离器效率1计算公式为

计算值与试验值相对偏差计算公式为

由表2可见,计算值和试验值的相对偏差绝对值均小于10%,同时各测点压降变化趋势一致。这表明数值计算结果与试验结果一致性较好,从而验证了CFD计算模型的适用性。

3.2 旋叶倾角的影响

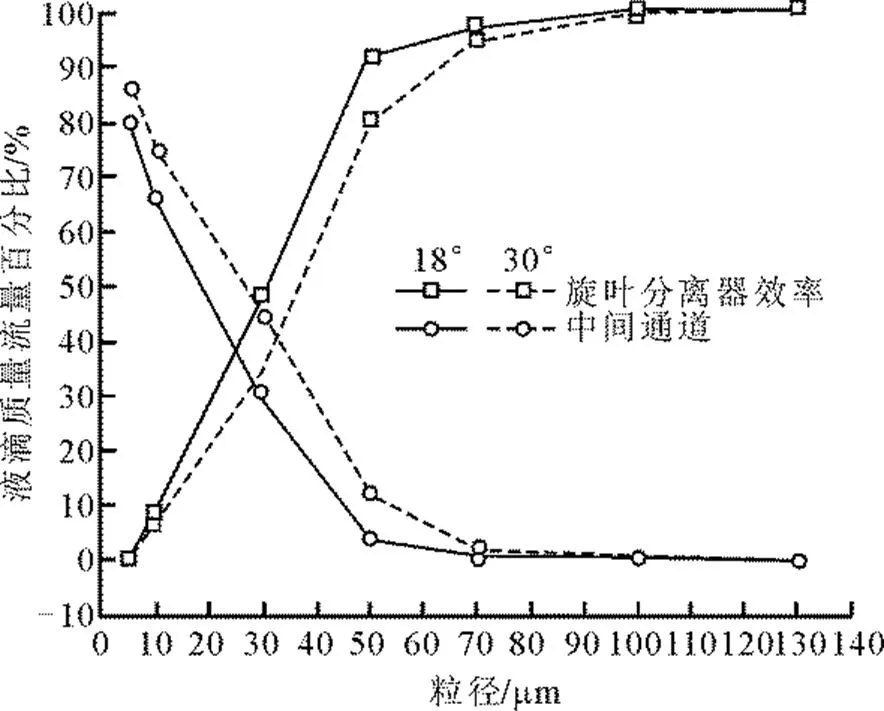

图3为入口空气流量2 600 m³/h、水流量30 m³/h工况,不同旋叶倾角分离性能与液滴粒径的模拟计算曲线。由图4可见:旋叶倾角为18°(18°旋叶)的旋叶分离器效率大于旋叶倾角为30°(30°旋叶)的,30°旋叶从中间通道进入波形板分离器的液滴流量大于18°旋叶,这说明18°旋叶分离性能比30°旋叶更好;随着液滴粒径增大,18°旋叶和30°旋叶的旋叶分离器效率均逐渐增大,中间通道液滴流量均逐渐减小,两者差值先增大后减小。

由图3还可以看出:当粒径为5 μm时,气液较难分离,2种旋叶的分离效率基本相同(约0.15%),对旋叶倾角不敏感;当粒径在5~100 μm时,分离效率对旋叶倾角的结构敏感性凸显并先增大后减小,18°旋叶的分离效率大于30°旋叶,当粒径为30 μm时分离效率差值最大;当粒径大于100 μm时,气液容易分离,分离效率对旋叶倾角不敏感;当粒径为130 μm时2种倾角旋叶的分离效率分别为99.59%和99.62%,差异较小。

图3 分离性能与液滴粒径的关系

图4 液滴质量流量径向分布

液滴在旋叶分离器中旋转上升的起点和终点分别为旋叶出口和中间通道。图4为通过CFD计算获得的2个截面上液滴质量流量的径向分布。

由图4a)可见:当液滴粒径在5~100 μm时,随着粒径增大,18°旋叶和30°旋叶的液滴质量流量径向分布曲线逐渐向壁面(半径为0.155 m)移动,且18°旋叶比30°旋叶曲线更靠近壁面;当粒径大于100 μm时,2种旋叶的液滴质量流量径向分布曲线无法继续向壁面移动,同时两者基本重合。

中间通道处,部分液滴已经被疏水孔和切向口分离到外筒。由图4b)可见:当粒径在5~100 μm时,随着液滴粒径增大,18°旋叶和30°旋叶的液滴质量流量径向分布曲线逐渐向纵坐标为0的直线移动,前者比后者更靠近;当粒径大于100 μm时,粒径继续增大,2种旋叶的液滴质量流量径向分布曲线均与0重合,无法继续向下移动。

3.3 上升通道高度的影响

图5为入口空气流量2 600 m³/h、水流量30 m³/h工况,不同上升通道高度分离性能与液滴粒径的模拟计算曲线。由图5可见:旋叶分离器效率大小顺序为1>0.5>1.5,中间通道液滴流量大小顺序为1.5>0.5>1,这说明1的分离性能比0.5和1.5更好;随着液滴粒径增大,3种上升通道的分离效率均逐渐增大,1与0.5、1.5的差值先增大后减小;中间通道液滴流量均逐渐减小,1.5与0.5、1的差值先增大后减小;当粒径为5 μm时,气液较难分离,3种上升通道的分离效率基本重合(约0.15%),对上升通道高度结构不敏感;当粒径在5~100 μm时,分离效率对上升通道高度的结构敏感性凸显并且先增大后减小,当粒径为30 μm时最显著;当粒径大于100 μm时,气液容易分离,分离效率对上升通道高度不敏感,当粒径为130 μm时,3种上升通道的分离效率重合,约99.95%。

图5 分离性能与粒径的关系

图6 液滴质量流量径向分布

图6为旋叶出口处和中间通道处液滴质量流量的径向分布曲线。由图6a)可见,当粒径在5~100 μm时,随着粒径增大,3种上升通道的液滴质量流量曲线逐渐向壁面移动,距离壁面由近到远依次为1.5、1、0.5。由于内筒高度为定值,上升通道高度增大,旋叶则向下移动靠近入口;当上升通道高度为1.5时,旋叶最靠近入口,液滴速度损失最小,以最大速度进入旋叶,因此其对应曲线最靠近壁面。当粒径大于100 μm时,3种上升通道液滴质量流量曲线重合,无法继续向壁面移动。

由图6b)可见:粒径为5 μm时,3种上升通道的液滴质量流量分布曲线重合;当粒径在5~100 μm时,3种上升通道的液滴质量流量曲线逐渐向纵坐标为0的直线移动,距离0由近到远依次为1、1.5、0.5。这是因为,液滴在旋叶前后运动分为竖直向上和旋转上升2个阶段。当上升通道高度最大为1.5时,从旋叶出口到中间通道,液滴需要旋转上升较长距离,此时液滴速度损失较大,离心力较小,不利于液滴分离到外筒;当上升通道高度最小为0.5时,旋叶位置较高,液滴进入旋叶的初速低,同时旋叶到内筒出口距离较短,旋转加速不充分,离心力较小,不利于液滴分离到外筒;上升通道高度为1时,液滴最容易被分离到外筒。当粒径大于100 μm时,3种上升通道的液滴质量流量径向分布曲线均与0重合,无法继续向下移动。

4 结 论

1)当液滴粒径极小时(5 μm),气液混合物近似等于单相气体,极易通过分离器,旋叶分离器效率对旋叶倾角和上升通道高度的变化均不敏感。

2)当液滴粒径在5~100 μm时,气液混合物开始分离,逐渐显现两相流特性,旋叶分离器效率对旋叶倾角和上升通道高度的结构敏感性开始凸显并先增大后减小,当粒径为30 μm时最为显著。此时18°旋叶的旋叶分离器效率大于30°旋叶,上升通道高度等于其1倍直径时旋叶分离器效率最优。

3)当液滴粒径极大(大于100 μm)时,气相和液相近似完全分离,旋叶分离器效率对旋叶倾角和上升通道高度的变化均不敏感。

[1] 张福君, 国金莲. 汽水分离器性能和结构设计特点[J]. 电站辅机, 2012, 33(1): 6-9.

ZHANG Fujun, GUO Jinlian. The design features of MSR’s performance and structure[J]. Power Station Auxiliary Equipment, 2012, 33(1): 6-9.

[2] GREEN S J, HETSRONI G. PWR steam generators[J]. International Journal of Multiphase Flow, 1995, 21(12): 1-97.

[3] 熊扬恒. 核电站蒸汽发生器研究设计中的几个问题[J]. 核动力工程, 1994, 15(4): 319-323.

XIONG Yangheng. Several problems in research and design of the steam generator for the nuclear power plant[J]. Nuclear Power Engineering, 1994, 15(4): 319-323.

[4] 丁训慎, 崔保元. 旋叶式汽水分离器的试验研究[J]. 核动力工程, 2006, 2(3): 59-67.

DING Xunshen, CUI Baoyuan. Experimental study on the swirl-vane steam water separator[J]. Nuclear Power Engineering, 2006, 2(3): 59-67.

[5] LIU L, BAI B. Scaling laws for gas-liquid flow in swirl vane separators[J]. Nuclear Engineering & Design, 2016, 298: 229-239.

[6] 李亚洲, 熊珍琴, 路铭超, 等. 旋叶汽水分离器试验和数值模拟研究[J]. 原子能科学技术, 2014, 48(1): 43-48.

LI Yazhou, XIONG Zhenqin, LU Mingchao, et al. Experimental and numerical study on swirl-vane steam separator[J]. Atomic Energy Science and Technology, 2014, 48(1): 43-48.

[7] 杨雪龙, 王永, 冯靖, 等. 水滴粒径对旋叶式汽水分离器性能的影响[J]. 原子能科学技术, 2016, 50(12): 2200-2205.

YANG Xuelong, WANG Yong, FENG Jing, et al. Effect of droplet size on swirl vane separator performance[J]. Atomic Energy Science and Technology, 2016, 50(12): 2200-2205.

[8] 牛茂芝, 黄振, 王均, 等. 旋叶式分离器叶片区液滴动力学行为研究[J]. 核动力工程, 2015, 36(6): 51-55.

NIU Maozhi, HUANG Zhen, WANG Jun, et al. Study on dynamics behavior of droplets at swirler area in swirler pattern separator[J]. Nuclear Power Engineering, 2015, 36(6): 51-55.

[9] 赵富龙, 薄涵亮. 旋叶分离器中液滴运动相变特性分析[J]. 原子能科学技术, 2017, 51(12): 2183-2190.

ZHAO Fulong, BO Hanliang. Characteristics analysis of droplet phase transformation during moving in swirl-vane separator[J]. Atomic Energy Science and Technology, 2017, 51(12): 2183-2190.

[10] 路铭超, 李亚洲, 熊珍琴. 汽水分离器性能试验研究[J]. 动力工程学报, 2013, 33(1): 76-80.

LU Mingchao, LI Yazhou, XIONG Zhenqin. Experi- mental study on performance of moisture separators[J]. Chinese Journal of Power Engineering, 2013, 33(1): 76-80.

[11] XIONG Z, LU M, LI Y, et al. Effects of the slots on the performance of swirl-vane separator[J]. Nuclear Engi- neering & Design, 2013, 265(6): 13-18.

[12] XIONG Z, LU M, WANG M, et al. Study on flow pattern and separation performance of air-water swirl-vane separator[J]. Annals of Nuclear Energy, 2014, 63(1): 138-145.

[13] 陈韶华, 黄素逸. PWR蒸汽发生器中一、二次汽水分离器加装挡水器研究[J]. 湖北大学学报(自然科学版), 2001, 23(3): 238-241.

CHEN Shaohua, HUANG Suyi. On the primary and secondary steam separator with a water defector in a steam generator for PWR[J]. Journal of Hubei University: Natural Science Edition, 2001, 23(3): 238-241.

[14] 庞天照, 郭伟, 郭涛. 蒸汽发生器分离器的数值模拟[J]. 舰船科学技术, 2011, 33(3): 65-68.

PANG Tianzhao, GUO Wei, GUO Tao. Numerical simulation study upon swirl vane steam-water separator in steam generator[J]. Ship Science and Technology, 2011, 33(3): 65-68.

Effect of droplet diameter on structural sensitivity of swirl-vane separator

WU Hangyu1, LU Mingchao2, XIONG Zhenqin1, ZU Hongbiao2, GU Hanyang1, XIE Yongcheng2

(1. School of Nuclear Science and Engineering, Shanghai 200240, China; 2. Shanghai Nuclear Engineering Research & Design Institute Co., Ltd., Shanghai 200233, China)

Under conditions with different droplet diameters, structural sensitivity of the prototype swirl-vane separator was analyzed, including the swirl-vane angle and the height of the rising channel. On the basis of the Euler approach and Realizable K-Epsilon turbulence model, the mathematical model of the air-droplets two-phase flow was established. Moreover, the CFD software was employed to simulate the flow field of five types of swirl-vane separator under cold working condition. The change curves of the separation efficiency and the radial distribution of droplets mass flow were obtained, with different droplet diameters. At the same time, a cold test was carried out to verify the numerical model. The results show that, when the droplet diameter equaled 5 μm or was greater than 100 μm, the separation efficiency of the swirl-vane separator was not sensitive to the swirl-vane angle or the height of the rising channel. When the droplet diameter was within the range of 5~100 μm, the separation efficiency of the 18° swirl-vane separator was higher than that of the 30° swirl-vane separator, and the separation efficiency reached the maximum when the height of the rising channel equaled one time of its own diameter. When the droplet diameter equaled 30 μm, the difference between the separation efficiency of the swirl-vane separators was the largest, and the structural sensitivity was most significant.

swirl-vane separator, swirl-vane angle, height of rising channel, structural sensitivity, droplet diameter, numerical simulation

TK264.1

A

10.19666/j.rlfd.201804105

吴航宇, 路铭超, 熊珍琴, 等. 粒径对旋叶分离器结构敏感性的影响[J]. 热力发电, 2019, 48(1): 55-60. WU Hangyu, LU Mingchao, XIONG Zhenqin, et al. Effect of droplet diameter on structural sensitivity of swirl-vane separator[J]. Thermal Power Generation, 2019, 48(1): 55-60.

2018-04-25

吴航宇(1998—),男,硕士研究生,主要从事热工水力技术,germanlightingwar@sjtu.edu.cn。

熊珍琴(1982—),女,博士,副教授,主要研究方向为反应堆热工水力、多相流等,zqxiong@sjtu.edu.cn。

(责任编辑 刘永强)