催化烟气脱硝余热锅炉进出口压差控制方法的探讨

2019-01-24汪洋,栾睿

汪 洋,栾 睿

(中国石油庆阳石化公司,甘肃庆阳 745000)

随着近些年国家对石油石化行业安全环保的严格要求,烟气脱硝技术已应用在大多数石化企业。庆阳石化催化裂化烟气SCR脱硝装置成功长周期运行,标志着中国石油拥有了具有自主知识产权的成套催化烟气脱硝技术。但在实际生产实践中发现该烟气脱硝装置的核心设备脱硝余热锅炉的压差时有升高,基于这一原因,本文以工程实践为基础并通过CFX模拟出脱硝余热锅炉入口烟道以及烟气蝶阀处流场,总结分析出控制脱硝余热锅炉压差升高的几种方法,为指导装置长周期平稳运行提供了科学参考[1-4]。

1 脱硝余热锅炉压差分析

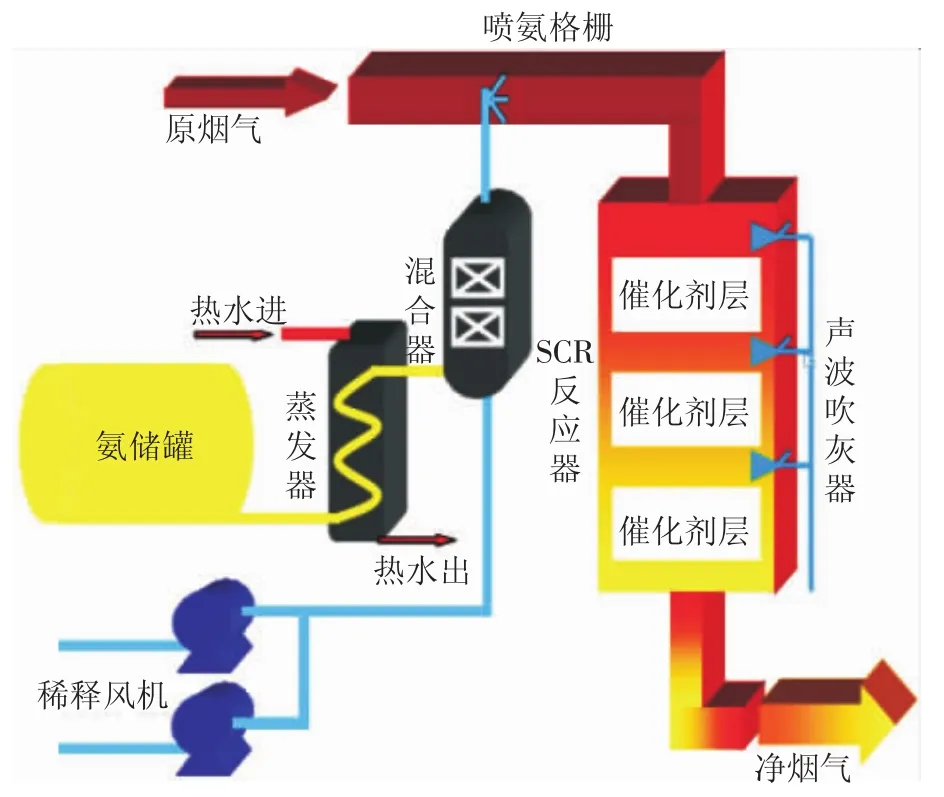

SCR脱硝装置主要由氨的储存系统、氨和空气的混合系统、氨喷入系统、反应器系统及监测控制系统等组成。其中SCR脱硝反应系统包括喷氨格栅、吹灰器、反应器均位于余热锅炉中部,温度区间为320℃~400 ℃(见图1)。

图1 SCR脱硝装置

SCR喷氨最低连续运行温度通常为300℃,受锅炉烟气SO3含量及SCR入口NOx浓度影响而变化。在最低设计运行烟气温度下,喷入烟道内的NH3易与SO3反应生成硫酸铵盐,氨盐沉积在催化剂中会引起催化剂失活,且大量没反应的氨气会造成低温段严重积灰堵塞。

随着脱硝装置长周期运行,沉积结盐的程度逐渐加深,脱硝余热锅炉内的压差即逐渐升高,严重时或引起催化装置的非计划停车。

2 压差升高控制方法

经过一段时间的工程实践,探索出以下几种控制脱硝余热锅炉压差升高的方法。

2.1 控制喷氨量

减少喷氨量即可减少氨逃逸量的程度,从而减轻脱硝余热锅炉低温段的结盐情况,进一步控制脱硝余热锅炉内压差升高的问题。但是为了达到环保减排的目的,喷氨量的多少往往取决于催化烟气中氮氧化物的含量,并不可一味减少喷氨量。喷氨量的计算公式如式(1)所示:

式中:Q氨气-氨气流量,m3/h;K-设置的调控参数,由操作人员给出,范围0.60~1.20,小数点保留两位;C-氮氧化物(NOx)浓度,mg/m3;Q烟气-烟气流量,m3/h。

调整K值目标:出口NOx小于等于100 mg/m3;氨逃逸小于等于2.5 mg/m3。

2.2 加强脱硝余热锅炉吹灰

SCR脱硝余热锅炉内吹灰有三种形式:激波吹灰、蒸汽吹灰、声波吹灰。

在SCR注氨投运后,要注意监视反应器进出口压损的变化。若反应器的压损增加较快,与注氨前比较增加较多,此时要加强催化剂的吹灰。为了大幅度改善SCR系统阻力,需要检查蒸汽吹灰器耙的前进位移是否能够到达指定位置,同时蒸汽吹灰不可频繁使用,否则吹灰器上的跑车齿轮疲劳磨损,导致蒸汽吹灰器失效。

加强吹灰可以减少SCR反应器、省煤器积灰,增加热量回收效率,同时对低温段结盐进行吹扫,是控制余热锅炉压差升高的有效手段。

2.3 控制进口烟气蝶阀开度

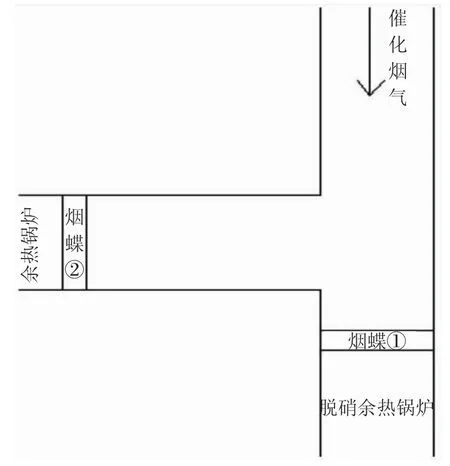

因时代的局限性,在很长一段时间内,利用催化烟气的余热锅炉并不具备脱硝功能,现有大部分脱硝余热锅炉均为新建装置,因此,国内炼油厂往往有两台余热锅炉(见图2),其中脱硝余热锅炉的进口烟气蝶阀为1号DN3000蝶阀,余热锅炉的进口烟气蝶阀为2号DN3000蝶阀。

图2 烟道及余热锅炉示意图

以庆阳石化为例,通过关小一侧余热锅炉进口烟气蝶阀开度的方式来减小脱硝余热锅炉内压差,用CFX 软件模拟三种情况:(1)1号蝶阀开度 100°,2号蝶阀开度 72°;(2)1 号蝶阀开度 100°,2 号蝶阀开度70°;(3)1 号蝶阀开度 100°,2 号蝶阀开度 68°。对比不同开度下1号蝶阀出口处即脱硝余热锅炉进口处烟气流场的变化情况。

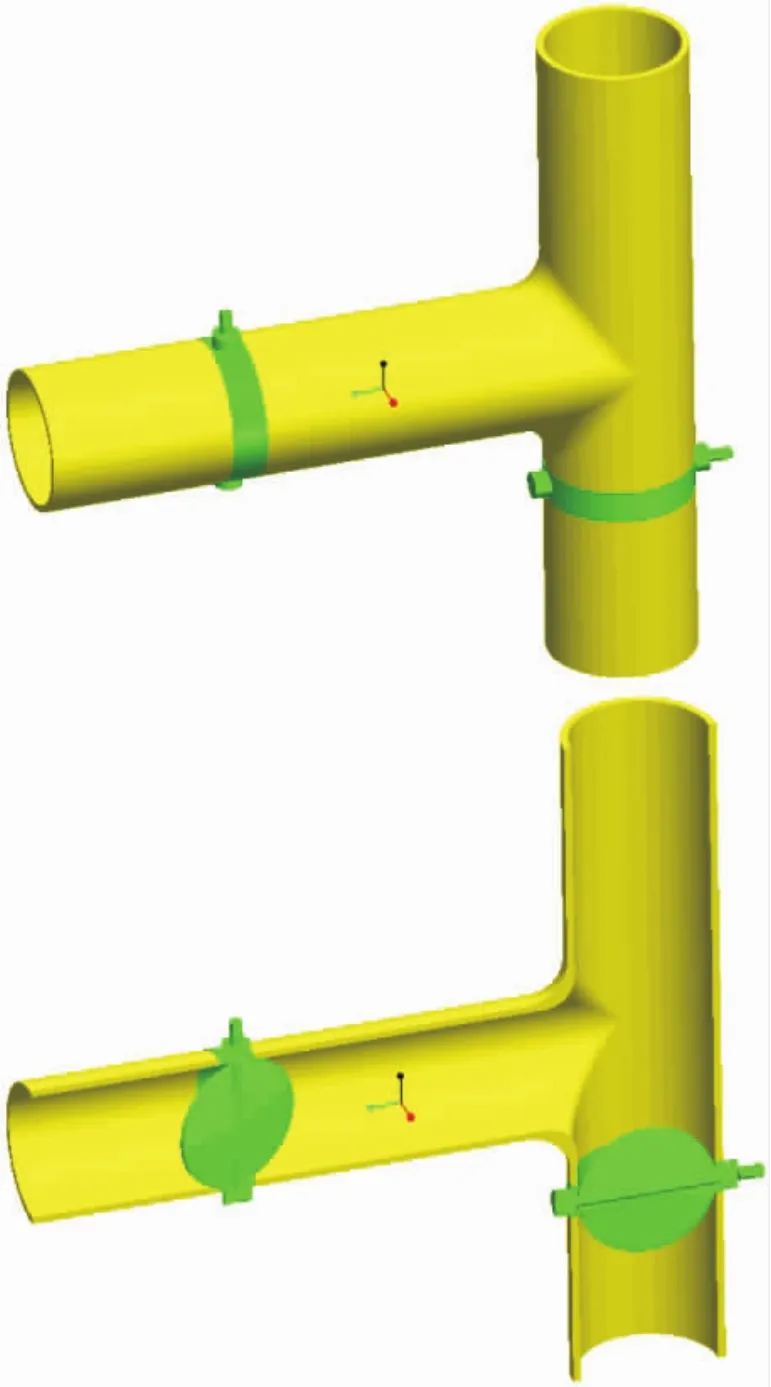

2.3.1 建模及相关设置 使用Proe软件进行三维建模(见图3),图中左侧管道为通道2、左侧蝶阀为2号蝶阀,右侧管道为通道1、右侧蝶阀为1号蝶阀,蝶阀的通径为DN3000。

图3 烟道及蝶阀三维模型

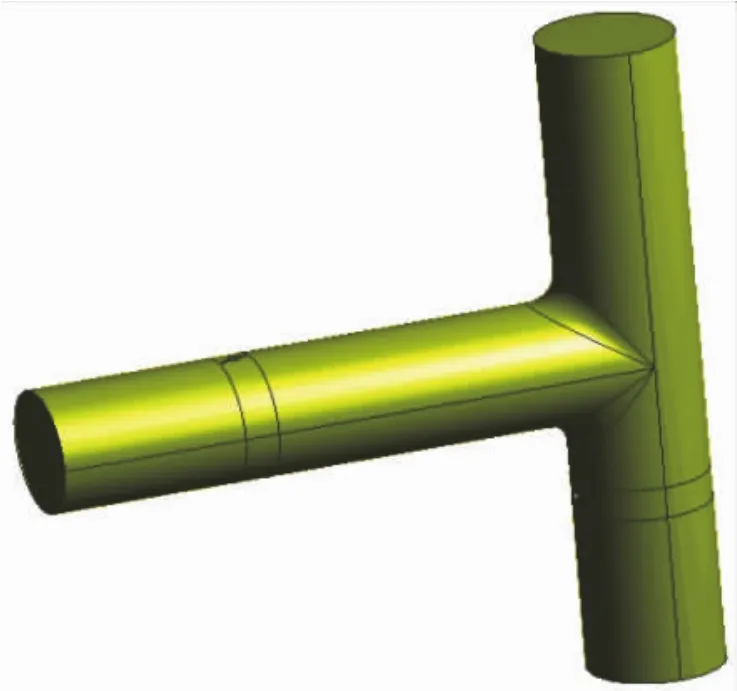

流道模型(见图4),网格划分情况(见图5),其中对蝶阀处以及管道拐角处网格进行加密。

图4 流道模型

边界条件加载:流场分析采用CFX软件,首先堵住管道出口2,计算1通道的流阻系数;再堵上管道出口1,计算2通道的流阻系数。流阻系数与流量成正比,计算两个通道各自流量。设置入口压力参数7 kPa,两侧出口都给出流量参数,得到中性面的压力、流速等云图,改变模型开度后,重复上述步骤。

图5 网格划分

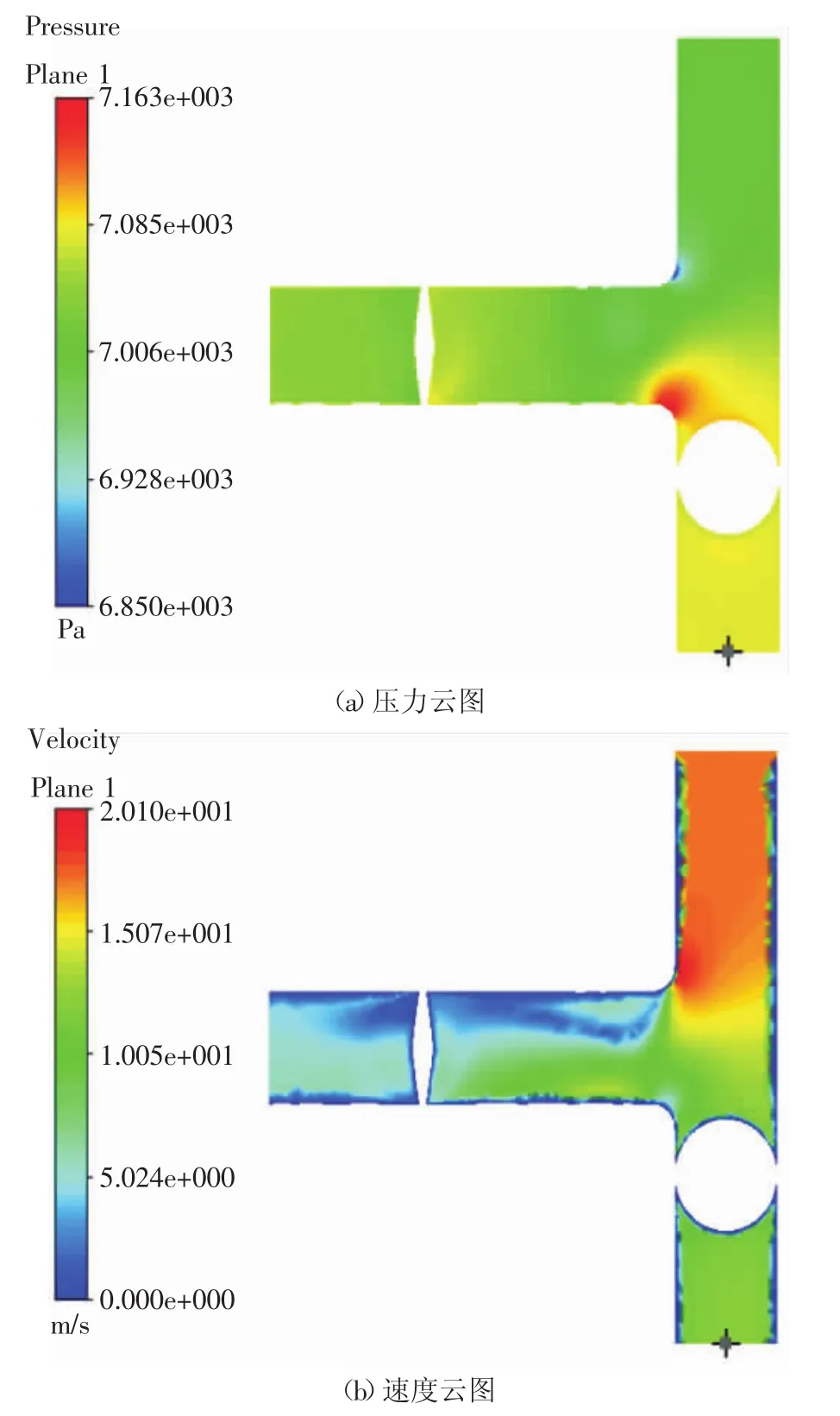

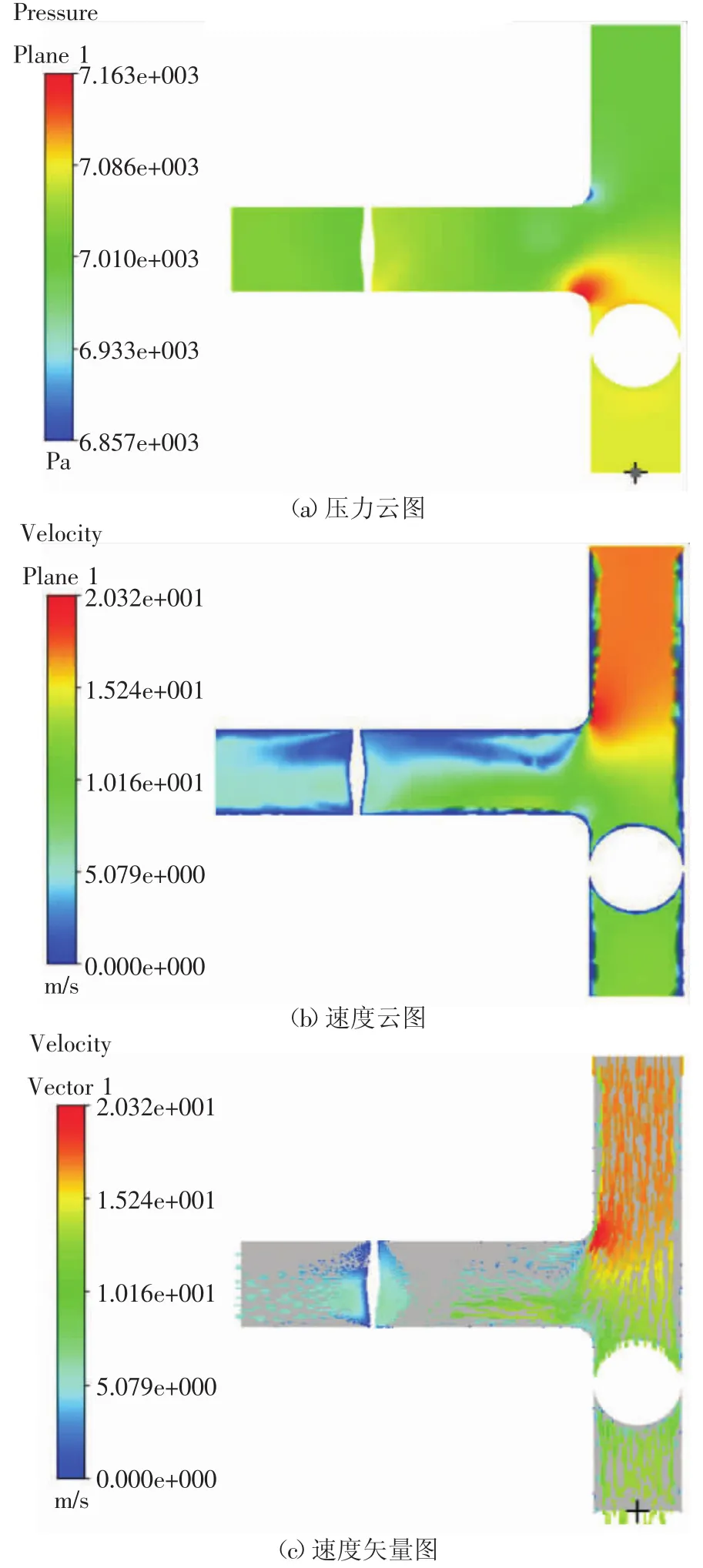

2.3.2 模拟结果分析 1号蝶阀开度100°,2号蝶阀开度72°时,流道内压力、速度、速度矢量云图(见图6)。

图6 2号蝶阀开度72°

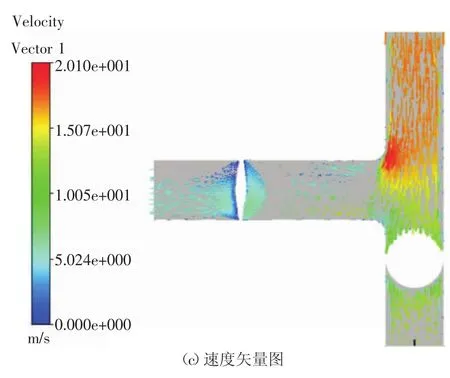

1号蝶阀开度100°,2号蝶阀开度70°时,流道内压力、速度、速度矢量云图(见图7)。

图7 2号蝶阀开度70°

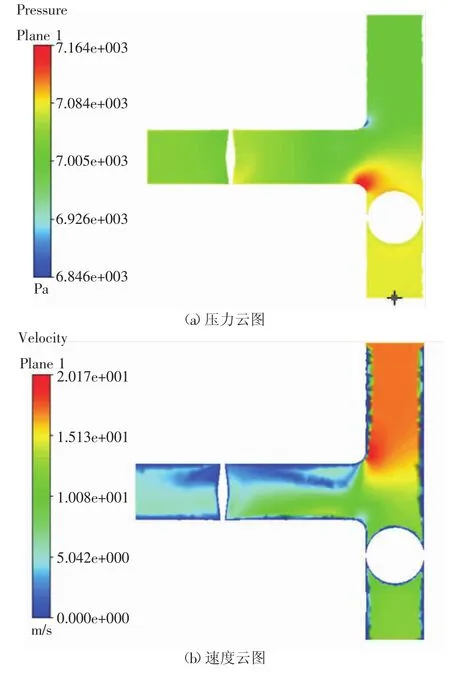

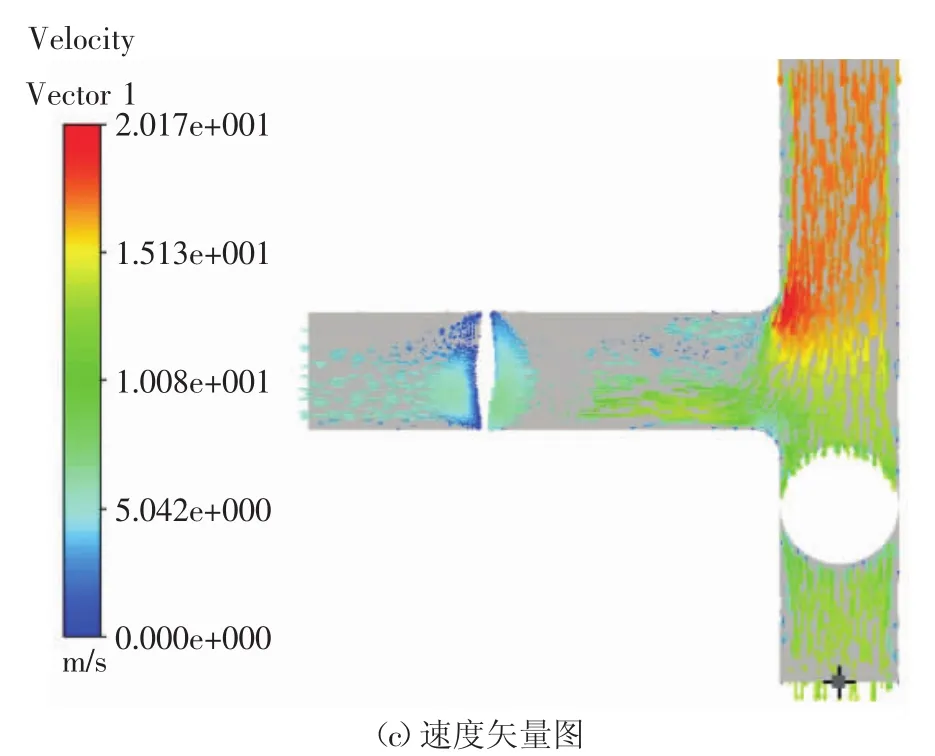

1号蝶阀开度100°,2号蝶阀开度68°时,流道内压力、速度、速度矢量云图(见图8)。

图7 2号蝶阀开度70°

图8 2号蝶阀开度68°

从图6中可以看出当2号开度设置为72°时,1号蝶阀流量为150 433.54 m3/h,1号蝶阀流量出口原点处压力为7 074.63 Pa,出口原点处速度12.069 2 m/s。从图7中可以看出当2号蝶阀开度设置为70°时,1号蝶阀流量为153 658.48 m3/h,1号蝶阀出口原点压力为7 074.43 Pa,出口原点处速度12.084 8 m/s。从图8中可以看出当2号蝶阀开度设置为68°时,1号蝶阀流量155 883.42 m3/h,1号蝶阀出口原点处压力为7 074.22 Pa,出口原点处速度为12.112 4 m/s。通过对比分析发现关闭若干个阀位后蝶阀出口处压力变化较小,但烟气流量与速度都明显增加,对脱硝余热锅炉进行冲刷。同时速度矢量线在管道入口处都是平行的,表示管道入口处流动都比较稳定。当流体进入拐角处时,流速都会明显增高,直接冲击管道,进入蝶阀处后流体的流动再次趋于平稳。管道内的流动方向均未发生变化,所以关闭阀位并不会影响烟气的流动方向,不会形成局部回流现象。控制进口烟气蝶阀开度将是一种行之有效的减小脱硝余热锅炉内压差的方法,通过关闭一侧蝶阀阀位将增大脱硝余热锅炉入口处的烟气流量、流速,此种方法相当于自上而下的对脱硝余热锅炉进行了吹灰。

3 结论

(1)控制脱硝余热锅炉内的压差升高的方法有:控制喷氨量、加强脱硝余热锅炉吹灰、控制进口烟气蝶阀开度。

(2)实践与分析说明调整烟气蝶阀开度能有效的控制脱硝余热锅炉进出口压差。且调整进口烟气蝶阀开度时并不会影响烟气的流动方向,不会形成局部回流现象。