多中段通风综合分区集中控制技术在罗河铁矿的应用

2019-01-22王忠强范进才任甲泽贾敏涛居伟伟

张 辉 王忠强 范进才 任甲泽 贾敏涛 居伟伟

(1.安徽马钢罗河矿业有限责任公司;2.海南山金矿业有限公司;3.中钢集团马鞍山矿山研究院有限公司;4.金属矿山安全与健康国家重点实验室)

安徽马钢罗河矿业公司2007年9月正式开工建设,设计能力为300万t/a。随着罗河铁矿正式投产,生产中段越来越多,部分生产中段处于开拓阶段,未形成完整的通风线路,进、回风线路不畅,使下中段污风回至上中段进风巷,形成污风串联现象[1]。各中段辅扇数量较多、安装位置不合理且未统一集中控制,导致通风系统运行较为紊乱,各中段之间存在污风循环、风量分配不匹配等问题。因此,为解决井下通风系统现状问题,对罗河铁矿井下通风系统进行检测及分析,核实矿井采掘工作面分布及数量,确定矿井通风系统现状总风量要求[2],在满足矿井总风量的基础上,对各中段风量进行综合分区、集中控制,提高矿井有效风量率及风机运行性能[3],使矿井通风系统保持经济性和稳定性。

1 通风系统现状

矿井新鲜风流主要由副井、进风井和措施井进入,污风集中由1#、2#主回风井排出。

-545 m水平为专用进风水平,在8勘探线附近设置2#、3#、4#和7#采区进风天井。

-455 m水平为回风水平,东侧设置1#、2#、4#、5#、6#、7#、8#和9#采区回风天井,通过回风巷道把1#、2#主回风井与采区回风天井相连通。

罗河铁矿采用多级机站通风系统,分为Ⅲ级通风。Ⅰ级机站为进风机站,Ⅱ级机站为采区进、回风机站,Ⅲ级机站为回风机站。具体风机情况见表1。

2 现状检测及分析

2.1 通风系统检测

罗河铁矿新鲜风流经进风井、措施井、副井及主井进入井下,通过通风系统检测,各井筒具体进风情况见表2。

表2 开拓系统各井筒风量分配 m3/s

2.2 存在问题及分析

(1)总风量不足,风量分配不合理。罗河铁矿总通风量为363.71 m3/s,与设计风量400 m3/s相比,风量相差36.29 m3/s,总风量欠缺。-540 m上部水平新鲜风流通过东部20#联巷斜坡道上风,-508 m 水平通过2#、3#采区进风井进风量为11.82 m3/s,上部水平新鲜风流较少,风量分配严重不合理,导致通风系统向各水平供给的风量偏小、工作面无风、粉尘和热量无法排走等问题,不能满足生产和安全的要求。

(2)现场通风构筑物管理不善,风流循环。-560 m 水平南环部分风流直接汇入进风大巷,通过-560 m主进风井机站进入-545 m进风水平,存在风流短路问题。-560 m通-545 m水平斜坡道2道风门未关闭,使主进风井进入-545 m的70.26 m3/s风量又通过斜坡道下风32.73 m3/s,风流存在循环。-560 m水平1#、2#、4#、5#、6#、7#、8#采区回风井风墙已损坏,新风直接回至-455 m回风水平,降低矿井有效风量率。

(3)井下辅扇管理混乱,风机设置不合理。-545 m 南部辅扇风机将进入-540 m的风抽回到-545 m水平,造成污风循环。-545 m进风水平2#、3#、4#进风井的风机没有开,使上水平风量较小,并且井下安置了多台辅扇,抽出空区或溜井的污风、循环风,使工作面环境恶化。

(4)井下空区、废弃溜井漏风严重。-540 m回采水平西部进风、东部回风,中部许多出完矿的空区和已经不用的溜井未及时封闭,大量新鲜风流进入采空区,或者沿溜井上下串风,致使-540 m水平风流短路,造成风量流失严重,工作面风量较小或无风等现象。

3 通风系统综合研究

3.1 总风量核定

根据《罗河铁矿2017年生产计划表》安排,罗河铁矿出矿作业面17个、掘进作业面22个、凿岩作业面7个。考虑到罗河铁矿为含硫矿山,采矿作业点地温相对较高,采场排尘风速选取0.5 m/s,每个出矿采场需风量为9.27 m3/s,每个凿岩采场与掘进工作面需风量为9.27 m3/s,结合井下工作面同时回采数量(共计23个)、运输水平、各类硐室及溜破系统计算得出矿井总需风量为395.26 m3/s,确定矿井总需风量为400 m3/s。

3.2 综合分区研究

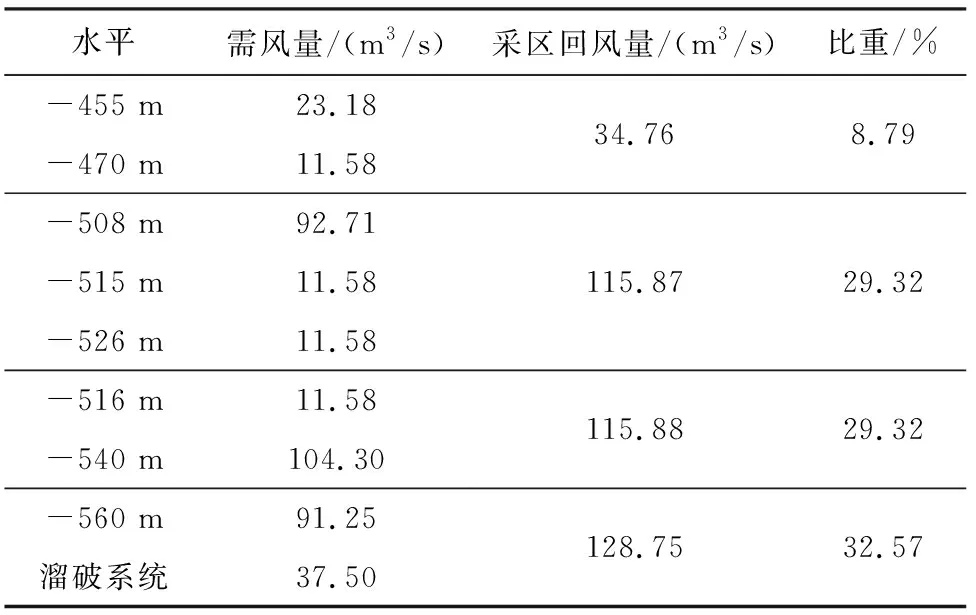

根据罗河铁矿通风系统矿井总风量核定,利用综合分区技术,将-470 m水平通风归入-455 m水平通风线路,-515和-526 m水平通风归入-508 m 水平通风线路,-516 m水平通风归入-540 m 水平通风线路。将罗河铁矿划分为4个采区,各中段及采区风量分配见表3。

表3 罗河铁矿各水平进、回风量分配

3.3 通风系统技术方案

结合矿山通风工程布置,仍采用南、北进风,东部回风方式,进风井、副井和措施井进风,1#、2#主回风井回风。-545 m水平为专用进风水平,-455 m水平为专用回风水平, 1#、2#主回风井与采区回风天井在-455 m水平通过4条回风巷道相连通。

3.3.1 风机变频方案

井下Ⅰ、Ⅲ级机站风机维持不变,通过变频柜变频调节矿井总风量,具体风机变频控制调节如下:

Ⅰ级机站为进风机站,共设3个机站,分别位于副井-545 m进风石门(1台DK45-6-№18型,功率为2×160 kW)、进风井-545 m进风石门(2台K45-6-№19型,功率为200 kW)、-560 m主进风井进风联巷(1台K45-6-№19型,功率为200 kW),运行频率由原来的27 Hz增加至35 Hz。

Ⅲ级机站为回风机站,共设5个机站,分别在-455 m 水平1#、2#、3#、4#主回风井石门巷道设置4台K45-6-№20型风机,功率为250 kW,增大运行频率至40 Hz。-560 m水平2#回风井回风石门设置一台K45-6-№17型风机,功率为110 kW,运行频率由35HZ增加至40 Hz。

3.3.2 采区通风调节方案

-455~-470 m水平采区:-455 m水平新风由2#、4#、7#采区进风井和主斜坡道进入,污风通过1#、2#、3#和4#回风巷道经1#、2#主回风井排出地表。-470 m水平新风由3#采区进风井上风进入-470 m 水平,污风通过50#联巷斜坡道回至-455 m 水平,汇入-455 m水平回风线路。

-508~-526 m水平采区:-508 m水平北部新风通过2#采区进风井、3#采区进风井、4#采区进风井、主斜坡道和措施井进风,污风通过南北进路经60#联巷排入106井回风。-508 m水平南部新风通过80#联巷-455~-508 m通风井进入,污风经90#联巷排入8#采区回风井回风。-515和-526 m水平新风通过-508 m水平30#联巷进入-515 m水平,部分新风经22#出矿进路、60#联巷上山进入-526 m 水平,污风由-526 m水平南部回风天井进入-508 m水平,由-508 m水平8#采区回风井回风。

-516~-540 m水平采区:-516 m水平新风通过115#联道上山进风,污风通过612#井回至-540 m 水平,汇入-540 m水平回风线路。-540 m 回采水平北部新风通过-545 m进风水平由20#联巷上山、40#联巷上山和4#采区进风井进入-540 m回采水平,污风由1#采区回风井、20#联巷斜坡道和新施工回风井回风。南部新风由-545 m进风水平和-560 m运输水平回风井经125#联巷上山、115#联巷上山进入回采水平,污风通过1#采区回风井、20#联巷斜坡道和新施工回风井回风。

-560 m及以下采区:-560 m运输水平新风由副井和措施井进入;一部分新风经1#~6#穿脉汇至运输水平回风井,经-545 m水平斜巷、采区9#回风天井、-455 m回风水平,由1#、2#主回风井排出地表,另一部分新风通过运输大巷经2#主回风井-560 m 回风机站排出地表。新风由清理电梯井进入,分别进入破碎水平、皮带道水平和粉矿清理水平,污风由破碎系统回风井上至-560 m水平,经除尘净化后进入-560 m运输水平,经2#主回风井-560 m 回风机站排出地表。机站设置在-560 m水平破碎系统回风井联络巷内。

3.4 动态模拟解算

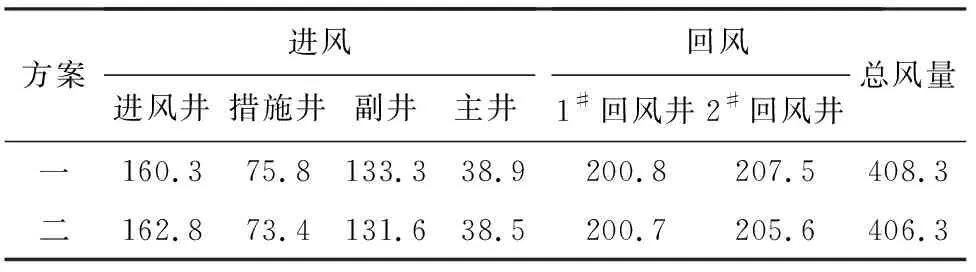

利用Ventsim软件建立罗河铁矿三维动态通风网络解算模型,借助软件进行三维通风风流流动规律模拟解算,通过节点风量平衡、网孔风压平衡原理对数值模拟解算结果与需风量理论计算相互验证[4]。方案具体解算结果见表4。

表4 各方案进、回风工程网络解算风量分配 m3/s

根据方案一和方案二网络解算结果分析,通风系统能耗1 a按365 d,电费平均按0.70元/h,效率按70%计算。

方案一通风系统固定机站风机总装机容量为2 030 kW,实耗功率为980.8 kW,系统总实耗功率2 a通风成本为842.0万元。

方案二通风系统固定机站风机总装机容量为1 190 kW,实耗功率为1 082 kW。系统总实耗功率2 a通风成本为928.9万元。

方案一较方案二系统固定风机总实耗功率2 a节约通风成本86.9万元。

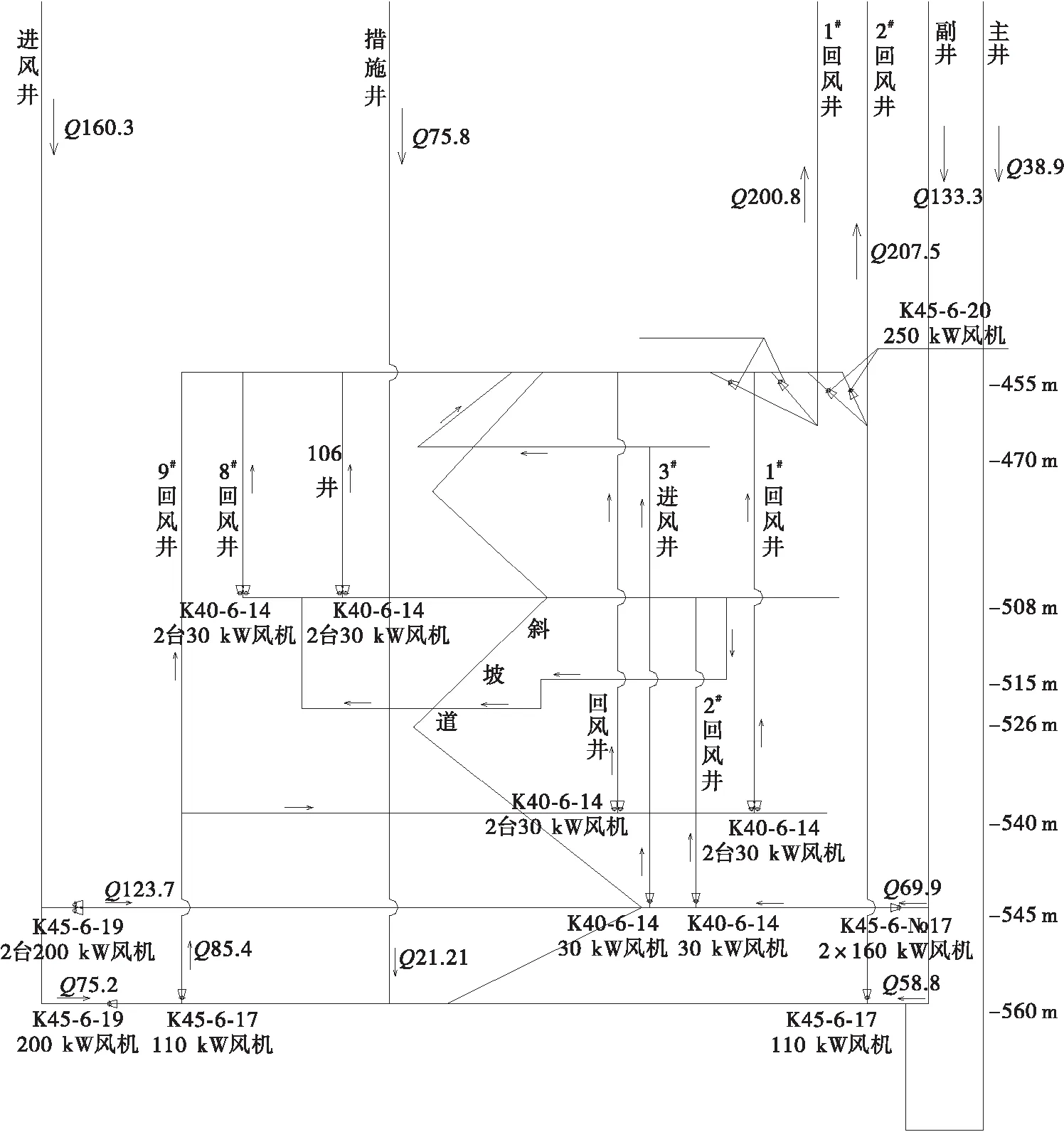

综上所述,通过对方案一、方案二通风系统网络解算结果、风机总实耗功率及投资费用对比分析,方案二中Ⅰ、Ⅲ级机站风机全部更换,工程费用及风机购置费用较高,且通风系统总风量及风机总实耗功率与方案一中相当,最终选用方案一。通风系统优化方案示意见图1。

图1 通风系统优化方案示意(单位:m3/s)

4 现场实施效果

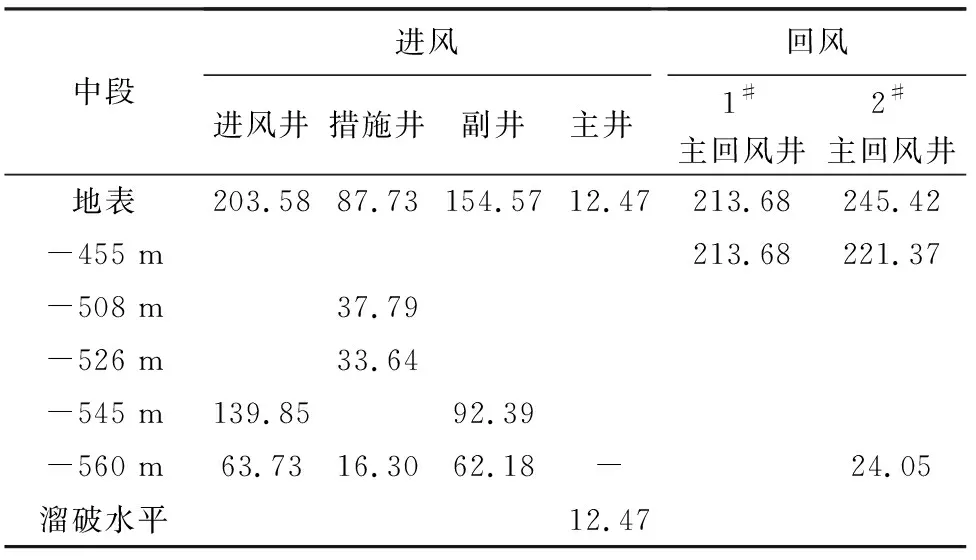

方案施工完成后,2018年8月对罗河铁矿井下通风系统效果进行检测,结果见表5。

根据表5数据分析可得矿井总进风量为458.35 m3/s,总回风量为459.10 m3/s,矿井通风有效风量为298.23 m3/s,有效风量率提高至64.96%。总进风量与总回风量基本一致,无外部漏风影响[5]。

优化矿井总风量459.10 m3/s与通风系统设计矿井总风量400 m3/s相比,能够满足矿井总风量需求,各分区风量分配合理,通风效果得到明显提升。

5 结 论

(1)通过变频节能技术方案的实施,在保证矿井总风量400 m3/s的基础上,选用最优方案使矿井总风量由363.71 m3/s提升至459.10 m3/s,矿井总风量提升了26.23%,保证了多中段回采时矿井总风量的需求。

表5 优化后通风系统各井筒风量分配 m3/s

(2)通过更换风机方式调节风机风量及实耗功率的方法,采用集中变频技术控制能够有效减少风机设备及工程费用,并在400m3/s的基础上较更换风机方案矿井总实耗功率2a通风成本节约86.9万元,风机性能得到较大提升。

(3)矿井生产、运输中段及溜破系统需风区共有9处,生产中段存在采空区等漏风点,通风系统管理困难,采用风压平衡技术,各需风中段设置辅扇进行引风,减少空区漏风点风量,使矿井新鲜风流送至需风点,提高了矿井有效风量率。

(4)罗河铁矿随着开采中段和深度增加,矿井需风区随着开采的变化而变化,采用多中段综合分区技术将通风系统进行集中控制,将罗河铁矿分成4块综合区域,需风区进、回风线路统一管理,既能减少矿井通风阻力以达到降低通风成本的效果,也降低了通风系统管理难度,保证了通风系统高效性和可靠性。