新型Gd2SiO5∶RE荧光粉的制备和发光性能

2019-01-18吴梅虹童徐杰

王 楠, 罗 岚,2*, 郭 锐, 吴梅虹, 童徐杰

(1. 南昌大学 材料科学与工程学院, 江西 南昌 330001;2. 南昌大学 江西省轻质高强结构材料重点实验室, 江西 南昌 330001; 3. 南昌大学 前湖学院, 江西 南昌 330001)

1 引 言

Gd2SiO5(简称GSO)具有两种低对称的Gd格位,其晶场强度大,导热率大,可用作闪烁体和激光晶体[1-2]。张涵[3]利用VASP软件模拟计算GSO晶体的电子结构、弹性性质和折射率,并与含氧空位和钆空位的缺陷晶体进行对比,确定其色心模型。GSO晶体掺入Ce3+后即GSO∶Ce,其晶体具有高辐射硬度、快光衰减(30~60 ns)、不易潮解、高光输出(NaI的20%)等特性,可应用于油井探测、核医学(PET)以及高能物理等领域[4]。Gd2SiO5晶体低对称的晶体结构有利于Yb3+能级的劈裂,Gd2SiO5∶Yb是目前为止发现的能使Yb3+能级劈裂最大的材料之一,可用于飞秒固体激光器中的增益[5]。Gd2SiO5是硅酸盐的一种,具有硅酸盐良好的化学及热稳定的共性。Eu3+和Tb3+是最重要的稀土掺杂发光离子,其发射波段为可见光区[6]。等离子显示屏(Plasma display panel,PDP)商用红色荧光粉(Y,Gd)BO3∶Eu相关研究表明,Gd3+-Eu3+具有高效能量传递[7]和量子剪裁效应[8]。Gd2SiO5∶Tb荧光粉体相关研究表明,Gd3+-Tb3+能量传递效率也很高[9]。

本文通过高温固相反应制备了Gd2SiO5∶RE(RE=Eu或Tb) 荧光粉末材料。通过X射线衍射分析了温度、硅∶钆比、助熔剂含量对物相合成的影响,并比较了稀土离子掺杂前后晶格参数的变化,得出稀土掺杂离子进入晶格的方式;通过激发和发射光谱分析,得出稀土离子掺杂后的光谱特性;结合配位场能计算分析得出稀土离子之间共振能量传递可采用电偶极-电偶极的方式,并分析了Eu3+和Tb3+最佳掺杂浓度的影响因素。

2 实 验

2.1 Gd2SiO5及Gd2SiO5∶RE粉体制备

采用固相反应法制备Gd2SiO5∶RE荧光粉样品。实验原料为:Gd2O3、Tb4O7、Eu2O3,上海跃龙有限公司,纯度为99.95 %;SiO,天津市致远化学试剂有限公司,纯度为99.0%(分析纯);BaF2,佛山市南海双氟化工有限公司,纯度98%。制备过程为:稀土氧化物在电热鼓风干燥箱中进行干燥后按化学计量比称取,并与SiO充分混合,移至刚玉坩埚并在箱式电阻炉中煅烧获得粉末样品。

2.2 结构和性能表征

本实验采用PANalytical X射线衍射仪对得到的样品进行XRD(X-ray diffraction)测定。采用PE公司的FS F-4500荧光光谱仪对样品进行PL(Photoluminescence spectrum)测试。采用WFH-203B型三用紫外分析仪对样品的荧光发射进行观察,并利用数码相机进行拍照,记录254 nm激发下样品的发光状态。采用Hamamatsu公司的C9920-02G量子效率测量仪测量其量子效率(Absolute PL quantum yields)。

3 结果与讨论

3.1 制备条件的确定

3.1.1 煅烧温度影响

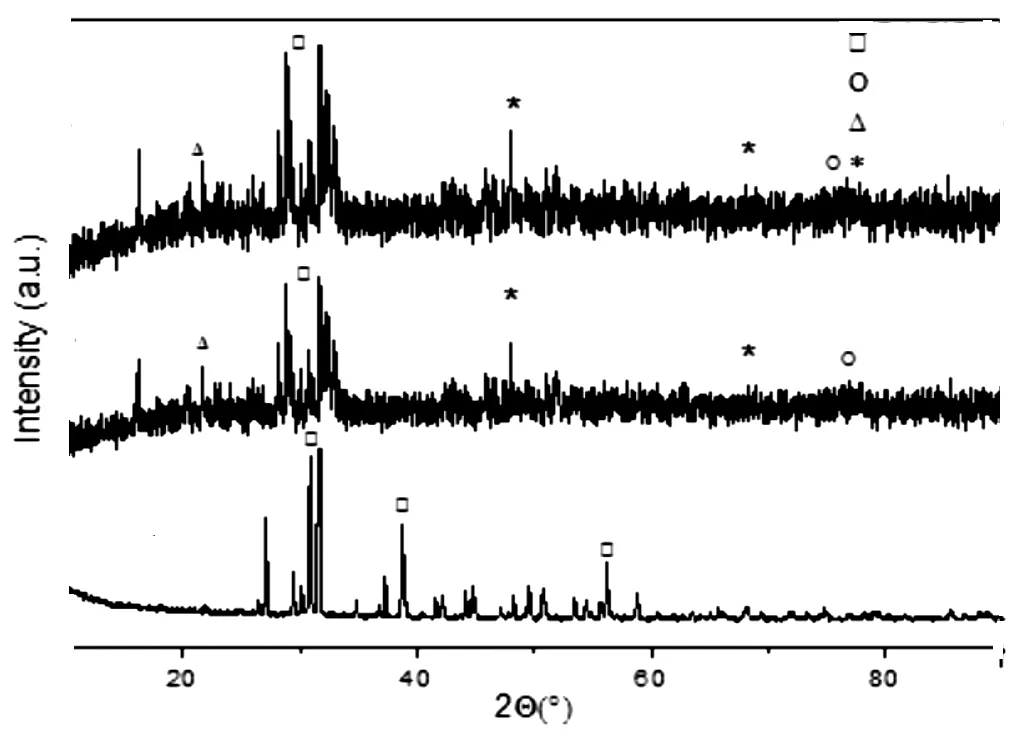

Gd2SiO5晶相结晶温度为1 810 ℃[10],使用助熔剂BaF2使得烧成温度有所降低,如图1所示。由不同温度下烧成的Gd2SiO5粉末样品XRD图谱可见:1 350 ℃样品中还存有部分非晶,未完全混合的SiO与空气中的氧接触生成SiO2,除Gd2SiO5外还有Gd2Si2O7、Gd2O3、SiO2等杂质相;1 450 ℃样品Gd2SiO5的结晶度明显提高,但仍有少量Gd2Si2O7、Gd2O3、SiO2等杂质;1 500 ℃,样品Gd2SiO5晶相峰明显增强,几乎不含杂质相。

图1 不同温度下烧成的Gd2SiO5粉末样品的XRD图(Gd/Si 原子配比为2,BaF25‰,保温3 h)

Fig.1 XRD patterns of Gd2SiO5annealing at various temperatures(Gd/Si atomic ratio is 2, BaF25‰, for 3 h)

3.1.2 Gd/Si配比影响

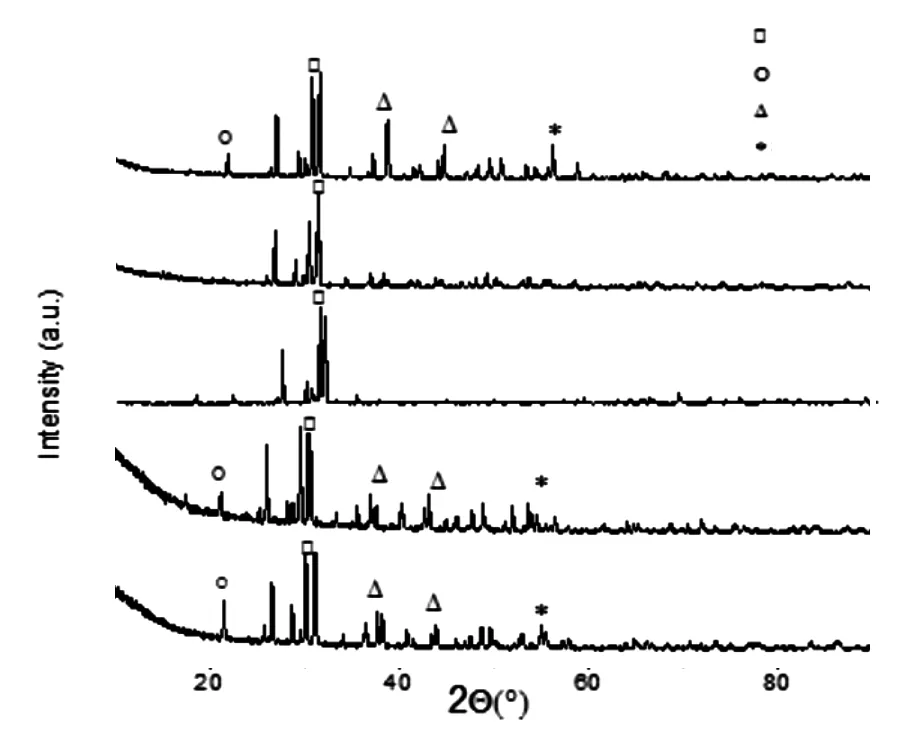

由不同Gd/Si条件下Gd2SiO5粉末的XRD图可见(图2,BaF25‰,1 500 ℃保温3 h):当Gd/Si原子配比为2.1时,Gd2SiO5粉末中含有少量的Gd2O3、Gd2SiO7杂质;在Gd与Si原子配比为2时(Gd2O3与SiO物质量比为1∶1)烧成的Gd2SiO5粉末几乎不含杂质相;在Gd/Si配比为1.9时,粉末结晶状况最好;随着Gd/Si配比进一步降低为1.8和1.7,粉末中Gd2SiO7和Gd2O3杂质继续增多,故Gd/Si=1.9时最适合烧成Gd2SiO5晶体。SiO为白色立方体粉末,极富有活性,固相法制备时烧损较厉害,是Gd/Si配比偏离化学计量比的主要原因。龚显年[11]研究原料配比对一氧化锰/碳复合材料的影响,发现最佳碳酸氢铵与氯化锰物质量比不是标准化学计量比2∶1而应该是2.1∶1,碳酸氢铵在制备中容易烧损是配比偏离的主要原因。

图2 不同Gd/Si配比条件下Gd2SiO5粉末样品的XRD图(BaF25‰,1 500 ℃保温3 h)

Fig.2 XRD patterns of Gd2SiO5with different Gd/Si ratio (BaF25‰, 1 500 ℃ for 3 h)

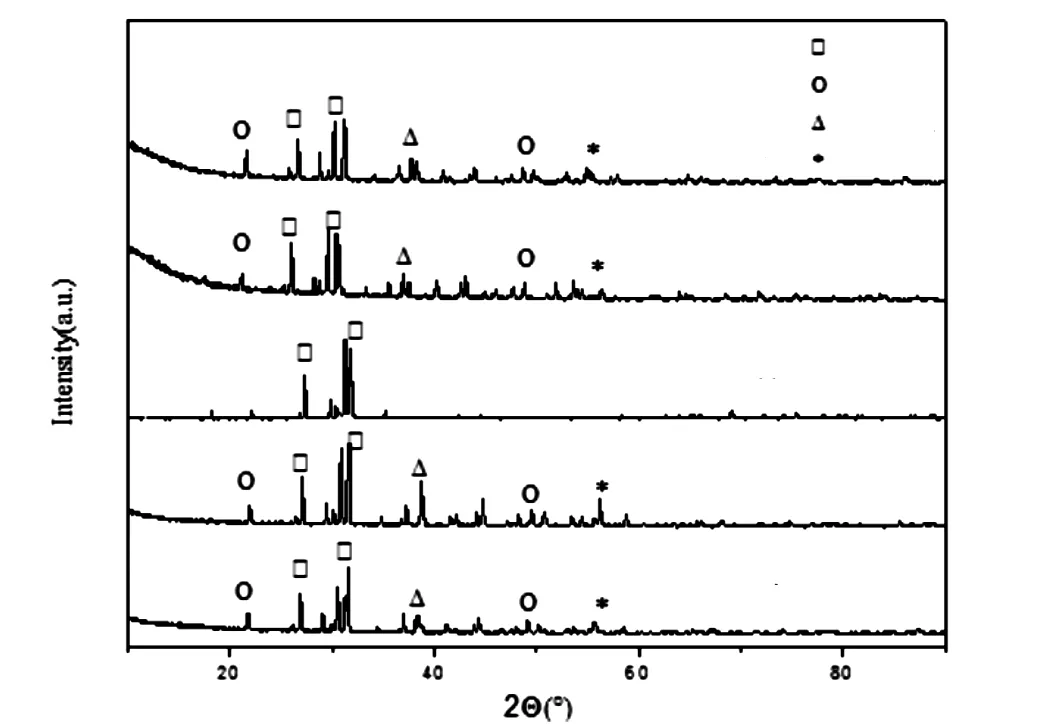

3.1.3 助熔剂影响

由图3可见,助熔剂为1‰时,除Gd2SiO5外还存在Gd2O3和Gd2SiO7杂质;助熔剂为3‰时,Gd2O3和Gd2SiO7杂质相减少;助熔剂掺量为5‰时不存在Gd2SiO7和SiO2等杂质相,为纯净的Gd2SiO5晶相;随着助熔剂的增加(7‰,9‰)Gd2O3和Gd2SiO7杂质相反而增多。因此其最佳用量为5‰ 。高温固相法中,主要的传质机制是蒸发传质、扩散传质、凝聚传质和粘滞流动传质。Gd2SiO5蒸汽压相对来说比较低,传质的过程主要以粘滞流动和扩散传质为主,当助熔剂加入到体系后,助熔剂在高温下呈液相,可以渗入反应物的颗粒之间,润湿颗粒表面并形成固液界面,加快了微粒的迁移、扩散速度,提高了结晶度[12]。董婷婷[13]探讨了助熔剂添加量对SrAl2Si2O8的物相组成的影响(Eu2+掺杂浓度为 3.0%,1 300 ℃,保温3 h),发现在2.0%~3.5%之间改变硼酸助熔剂用量,具有类似效果[14]。

图3 不同BaF2助熔剂掺量下Gd2SiO5粉末样品的XRD图(Gd/Si 配比为1.9,1 500 ℃保温3 h)

Fig.3 XRD patterns of Gd2SiO5with different BaF2amount (Gd/Si=1.9, 1 500 ℃ for 3 h)

3.1.4 稀土离子掺杂影响

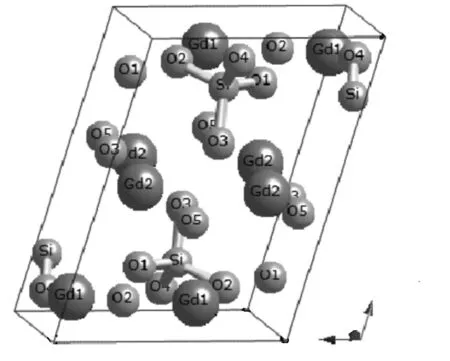

硅酸钆[3]属单斜晶系(a=0.911 05(8) nm,b=0.697 83(7) nm,c=0.685 44(8) nm,α=γ=90°,β=107°),是P21/c空间群(图4),化学分子式为Gd2SiO5,钆离子在晶体中有两种位置:Gd1(9氧配位位置)和Gd2(7氧配位位置)。Eu3+半径394.7 pm,Tb3+半径392.3 pm,与Gd3+半径393.8 pm相近,且所带电荷相同;与Si4+(半径41 pm)相差较大,所以Eu3+和Tb3+掺入Gd2SiO5后会取代Gd3+在晶体中的位置。在BaF2为5‰、Gd/Si配比为1.9、1 500 ℃下保温3 h制备Gd2SiO5∶RE(RE=Eu或Tb)粉末,其XRD衍射图谱与Gd2SiO5几乎一致(图5)。

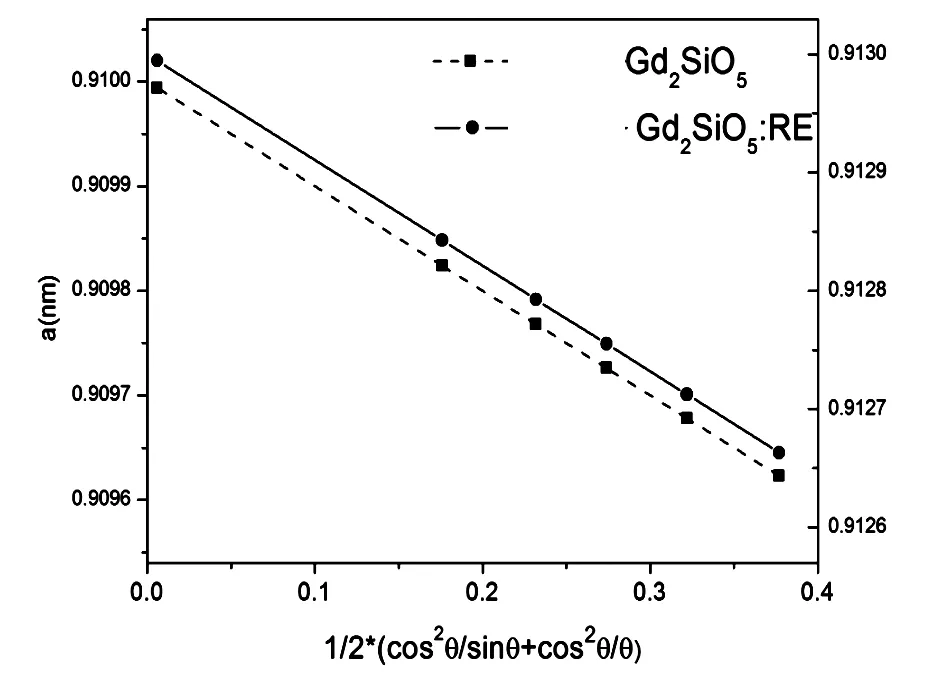

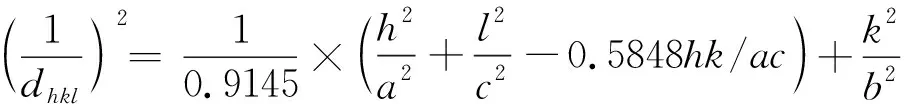

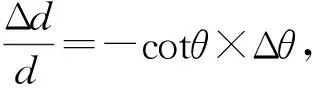

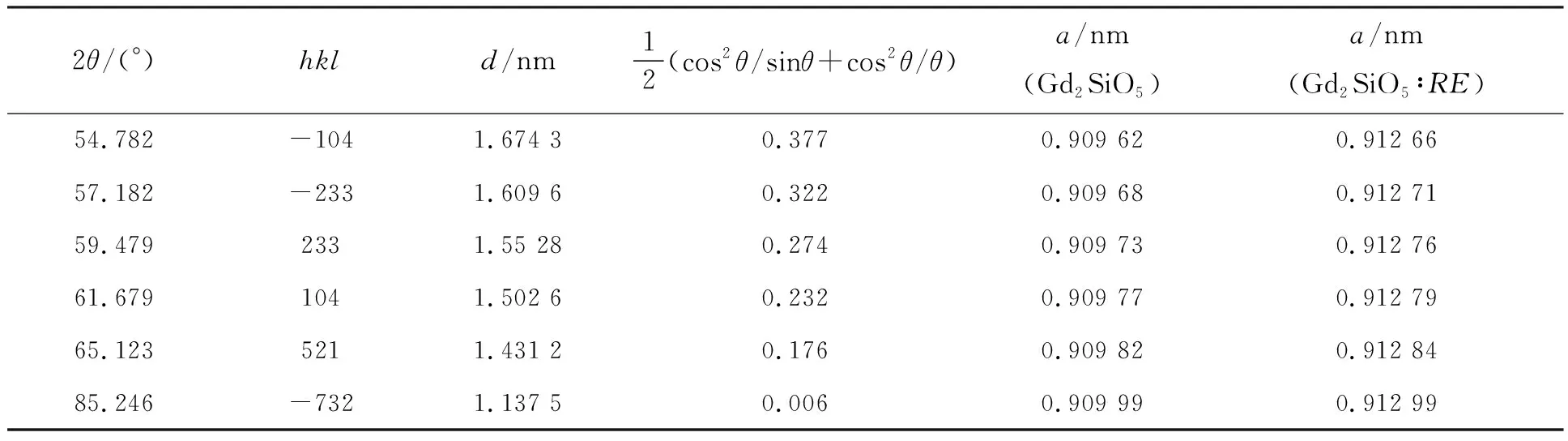

点阵参数精确测量的数据分析(图6)结果表明,掺杂前后a值分别为0.910 nm和0.913 nm,点阵无畸变,证明稀土离子以取代方式进入晶格。单斜晶体晶面间距计算公式如下:

图4 Gd2SiO5晶体结构[3]

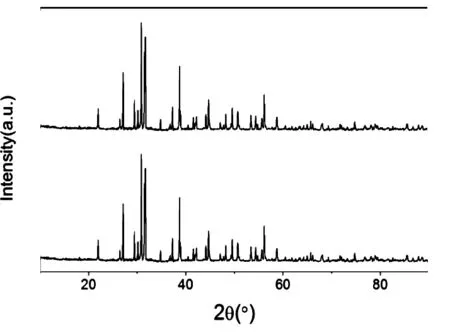

图5 Gd2SiO5和Gd2SiO5∶RE粉末的XRD图(Gd/Si=1.9,1 500 ℃保温3 h)

Fig.5 XRD patterns of Gd2SiO5and Gd2SiO5∶REpowder(Gd/Si=1.9, 1 500 ℃ for 3 h)

图6 Gd2SiO5和Gd2SiO5∶RE粉末点阵参数精确测量结果

Fig.6 Accurate measurement results of lattice parameters of Gd2SiO5and Gd2SiO5∶RE

其中,d为晶面间距,h、k、l为晶面指数,a、b、c和β为晶格参数。样品制备过程中,Gd2SiO5及Gd2SiO5∶RE的晶面夹角基本不发生变化,公式(1)可简化为:

3.2 光谱分析

3.2.1 Gd2SiO5∶Eu荧光粉

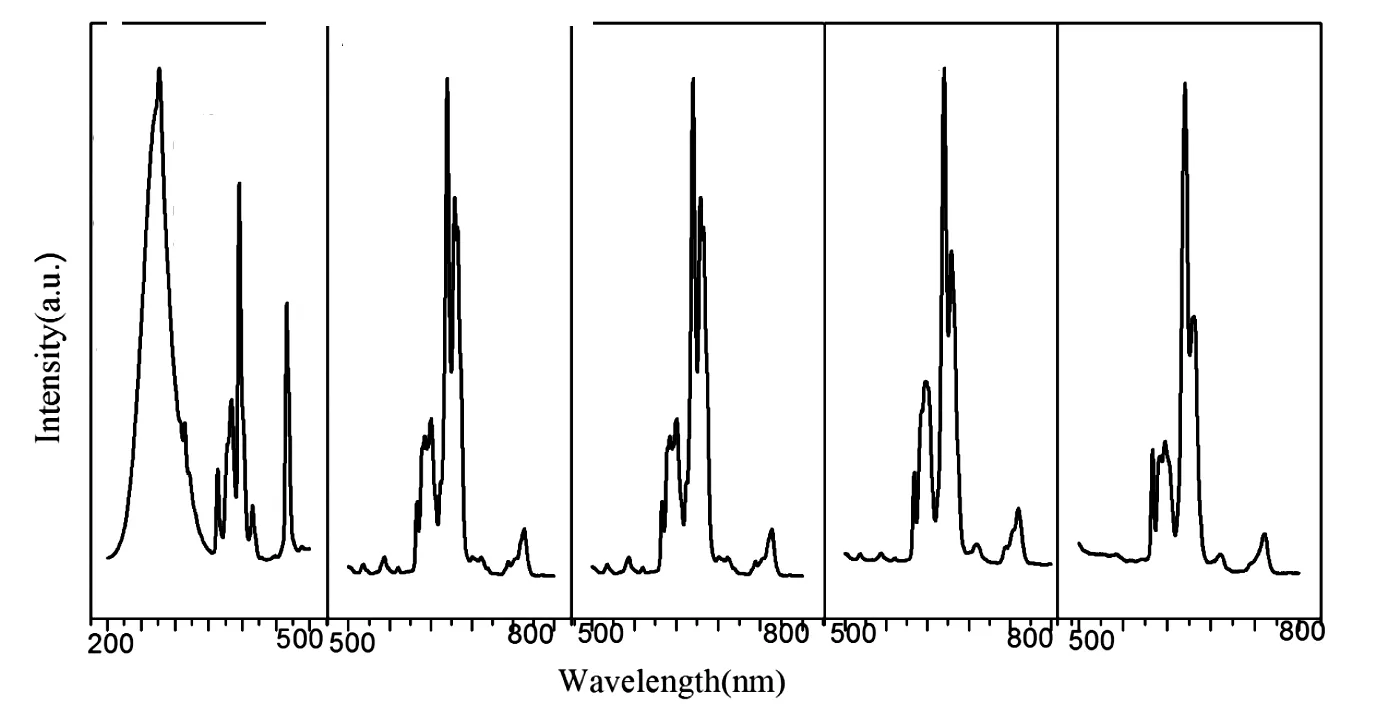

图7为Gd2SiO5:Eu3+荧光粉的激发谱和发射谱,图7(a)是620 nm监测下的激发谱,图7(b)~(e)分别是254,277,396,466 nm激发下的发射谱。Gd2SiO5∶Eu3+粉末在254 nm激发下其发射谱主峰值为620 nm(Eu3+的5D0→7F2)和595 nm(Eu3+的5D0→7F1),且前者强度更大;以620 nm为监测波长获得激发谱,激发波段为250~470 nm,主峰值分别为277 nm(Gd3+的6I→8S7/2)、254 nm (Eu3+→O2-的电荷迁移跃迁)、396 nm(Eu3+的7F0→5L6)、466 nm(Eu3+的7F0→5D3)。采用277,396,466 nm激发,其发射谱与254 nm所得的发射谱类似,其发射谱主峰值仍为620 nm和595 nm,Eu3+的5D0→7F2电子跃迁比5D0→7F1电子跃迁所对应的光子发射强度大。稀土离子Eu3+的发光过程为:基体吸收能量后Gd3+主要通过共振方式将能量传递给发光中心Eu3+,Eu3+的电子受激发由基态跃迁到5L6激发态(396 nm对应7F0—5L6跃迁)和5D3激发态(466 nm对应7F0→5D3跃迁),激发态电子驰豫到5D0能级,5D0跃迁到7F1和7F2能级放出光子,其主峰值为595 nm和615 nm。

表1 最小二乘法求得Gd2SiO5及Gd2SiO5∶RE的晶格参数精确值

图7 Gd2(1-x)SiO5∶2xEu3+样品的PL谱 (x=7%)

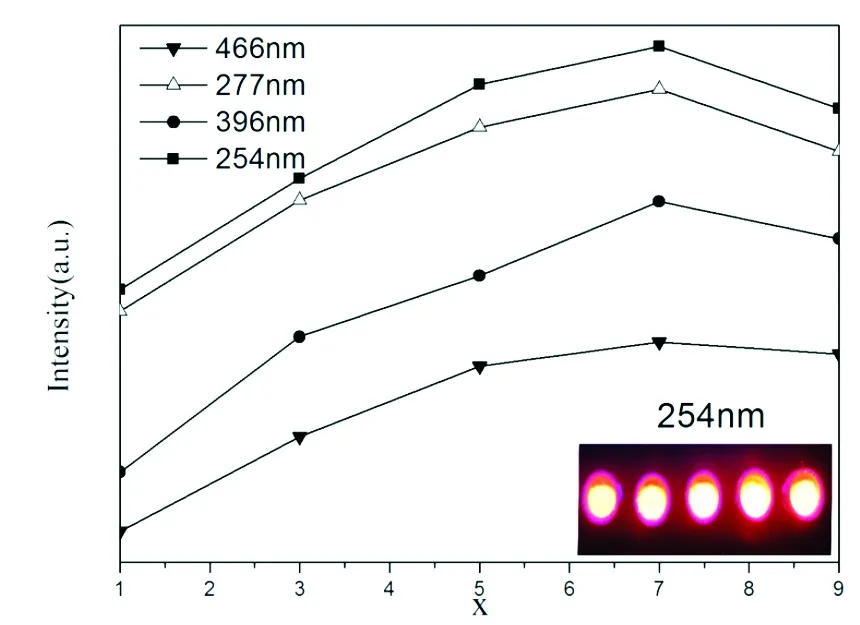

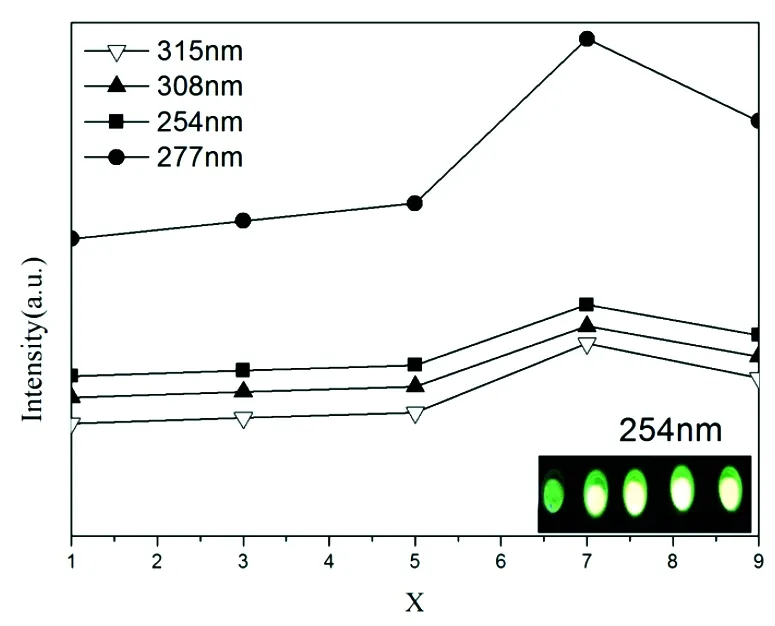

图8为Eu3+掺杂量对Gd2SiO5∶Eu3+粉末620 nm(Eu3+的5D0→7F2)发光强度的影响,其中的插图为WFH-203B型三用紫外分析仪254 nm激发下的荧光照片。如图所示,Eu3+掺杂量为7%时发光强度最大。随着Eu3+的增加(1%、3%、5%、7%),发光强度随之增大,当掺杂量为7%时亮度最亮,随后随着掺杂量的继续升高(9%)强度开始降低。测量Eu3+为7%条件下,254,277,396,466 nm激发550~650 nm波段发射对应的量子效率分别为80%、75%、60%和40%。

图8 Eu3+掺量对Gd2(1-x)SiO5∶2xEu3+荧光粉的发光强度的影响。插图为254 nm紫外光激发下Gd2SiO5∶Eu3+荧光粉的发光照相记录(从左到右x=1%,3%,5%,7%和9%)。

Fig.8 Influence of Eu3+do-pant on the luminescence for Gd2(1-x)SiO5∶2xEu3+phosphors(insert: the photograph of phosphors under 254 nm ultraviolet excitation,x=1%, 3%, 5%, 7%, 9%)

3.2.2 Gd2SiO5∶Tb荧光粉

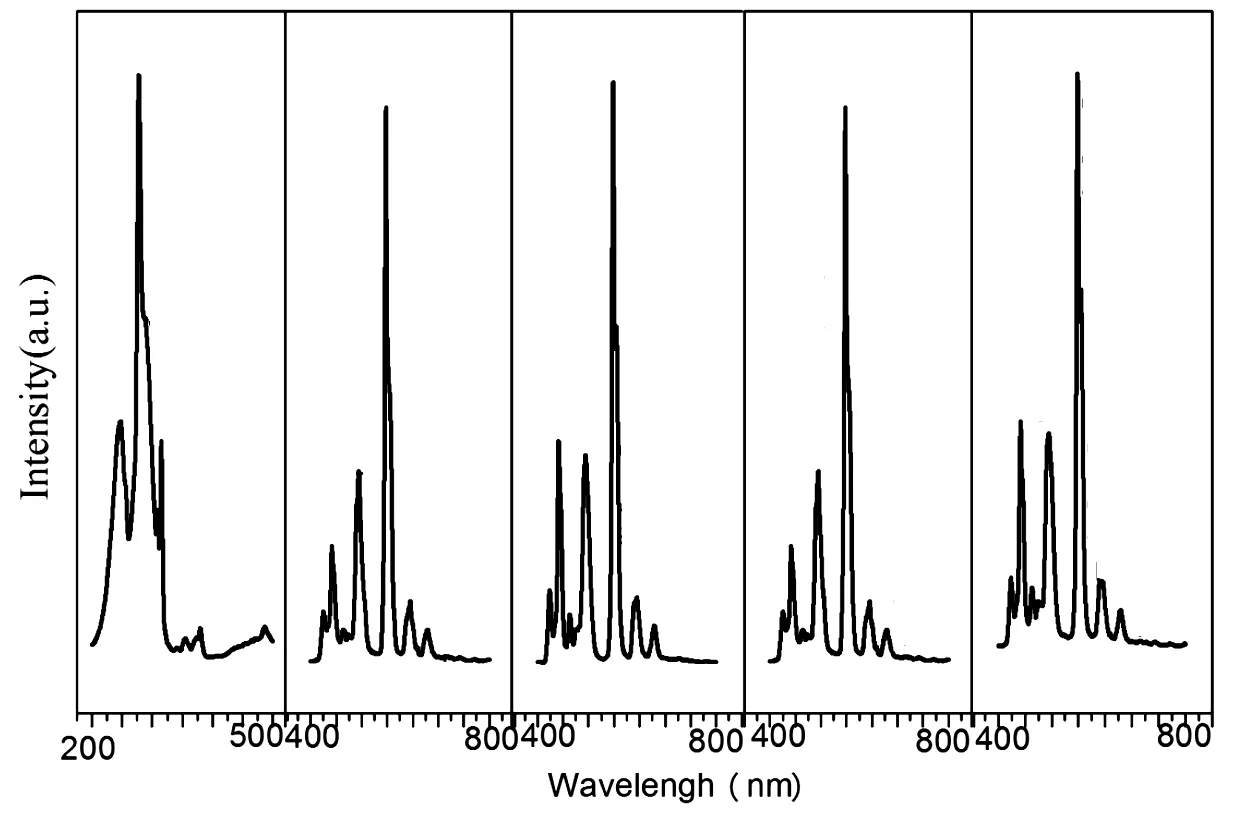

图9为Gd2SiO5∶Tb3+荧光粉的激发谱和发射谱,图9(a)是548 nm监测下的激发谱,图9(b)~(e)分别是254,277,308,315 nm激发下的发射谱。Gd2SiO5∶Tb3+荧光粉在紫外(254 nm) 激发下,发射主峰值为 487,548,585,611 nm,对应5D4→7F6、5D4→7F5、5D4→7F4和5D4→7F3跃迁[15-18],其中548 nm处发光强度最大,荧光显绿色。以548 nm为监视波长所得激发谱在250~320 nm波长范围内,最大值为277 nm(Gd3+的6I→8S7/2),在308 nm和315 nm激发弱峰分别对应于Gd3+的基态到6P7/2和6P5/2的能级跃迁。采用277,308,315 nm激发,其发射谱与254 nm所得的发射谱类似,其发射谱主峰值仍为487,548,585,611 nm,且Tb3+的5D4→7F5电子跃迁所对应的光子强度最大。稀土离子Tb3+的发光过程为:基体通过Gd3+吸收能量后通过共振能量传递将能量传递给发光中心Tb3+离子,Tb3+离子受激发由基态跃迁到激发态(与Tb3+的277 nm能级对应),激发态电子绝大部分驰豫到5D4能级,进而跃迁到7Fx能级发射荧绿光。由于发射主峰位于548 nm,荧光显出绿色。

图10 为Tb3+掺杂量对Gd2SiO5∶Tb3+粉末548 nm(Tb3+的5D4→7F5)发光强度的影响,其中的插图为WFH-203B型三用紫外分析仪254 nm激发下的荧光照片。如图所示,Tb3+掺杂量为5% 时发光强度最大。随着Eu3+的增加(1%、3%、5%、7%),发光强度随之增大,当掺杂量为5% 时亮度最亮,随后随着掺杂量的继续升高(9%)强度开始降低。测量Tb3+为7%条件下,254,277,396,466 nm激发450~650 nm波段荧光发射的量子效率分别为85%、89%、72%和70%。

图9 Gd2(1-x)SiO5∶2xTb3+样品的PL谱 (x=7%)

图10 Tb3+掺量对Gd2(1-x)SiO5∶2xTb3+荧光粉的发光强度的影响。插图为254 nm紫外光激发下Gd2SiO5∶Tb3+荧光粉的发光照相记录(x=1%,3%,5%,7%,9%)

Fig.10 Influence of Tb3+do-pant on the luminescence for Gd2(1-x)SiO5∶2xTb3+phosphors(insert: the photograph of phosphor under 254 nm ultraviolet excitation,x=1%, 3%, 5%, 7%, 9%)

3.2.3 稀土离子掺杂单斜型Gd2SiO5的发射光谱讨论

稀土离子的4f轨道在空间上被5s25p6轨道屏蔽,因此稀土离子的可见光波段的发射谱的峰位置相对比较稳定,Eu3+和Tb3+可见光波段发射光谱较为稳定。而晶体场对称性将决定各发射谱峰的相对强度(如对称结构下由于宇称对称规则电偶极跃迁被禁止),光谱的精细结构及能量传递效率可由配位场能计算公式[19]得到。

Gd2SiO5中RE3+取代晶格中的Gd3+进入晶格处于P21/c空间群中4e格点位置,此时RE3+是Gd(1)为9配位,Gd(2)为7 配位,相当于S6中心的基础上在z轴上加上微扰。稀土离子取代钆离子进入晶格,其位置不满足宇称对称,因此稀土离子的电偶极跃迁将不被禁止,这是Eu3+的发射光谱中电偶极跃迁5D0→7F2强度高于电磁极跃迁5D0→7F1的重要原因。

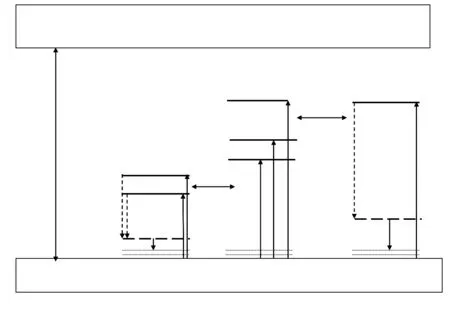

Gd2SiO5结构中,(OGd4)四面体通过顶点连接形成二维网状结构,网状结构层间空隙由(SiO4)四面体填充[20-21]。稀土掺杂离子以取代钆离子方式进入。稀土掺杂离子的猝灭浓度及最佳浓度可用Dexter和Schulman发展出的共振能量模型[20-21]来分析。钆离子和掺杂稀土离子相距很近时(零点几个纳米),电子波函数交叠,产生交换作用,进行能量传递;相隔几纳米时它们之间的跃迁则是共振能量传递,当跃迁被允许时,则吸收带fa(E)和发射带fe(E)交叠越大,电偶极-电偶极作用机制的跃迁几率越高,发光效率越好,猝灭浓度小。吸收带fa(E)和发射带fe(E)交叠程度大小可以很好地解释为什么Tb3+和Eu3+在Gd2SiO5中的光谱特性,即后者在同等掺杂浓度下发光强度稍弱而最佳掺杂浓度稍高。Tb3+的紫外激发谱峰位置为548 nm(源于Tb3+离子的5D4-7F5磁偶极跃迁)。以548 nm为监视波长测量激发谱时,发现有最大值为277,308,315 nm,分别与Gd3+的基态到6I、6P7/2和6P5/2的能级跃迁十分接近。基体中Gd3+和发光中心Tb3+之间能带交叠的程度大。Eu3+的紫外激发谱峰位置为595 nm和620 nm(分别源于Eu3+离子的5D0-7F1磁偶极跃迁和5D0-7F2电偶极跃迁),且620 nm发射较强。以620 nm为监视波长测量激发谱时,发现激发谱落在Eu3+的 f-f跃迁吸收区(350~450 nm)和电荷转移吸收区(200~350 nm,Eu-O吸收),与Gd3+只有6I能级对应(277 nm),共振能量传递效率低于Gd-Tb。

图11 稀土离子在单斜型Gd2SiO5的能级图(实线为激发能级,虚线为荧光发射能级)

Fig.11REelectronic levels in monoclinic Gd2SiO5∶REluminescent materials(the solid lines indicate the excitation energy levels, the dash lines indicate the emission energy levels)

4 结 论

采用固相法制备Gd2SiO5∶RE荧光粉的最佳合成条件为:Gd/Si配比为1.9,BaF2助熔剂为5‰,温度为1 500 ℃,保温3 h。通过点阵参数的精确测量分析表明,RE3+以取代Gd3+方式进入晶格。Gd2SiO5∶Eu3+荧光粉在紫外(254 nm)激发下,发射谱主峰值为620 nm(Eu3+的5D0→7F2)和595 nm(Eu3+的5D0→7F1),且前者强度更大,最佳掺杂量为7%。Gd2SiO5∶Tb3+荧光粉在紫外(254 nm) 激发下,发射主峰值为 487,548,585,611 nm,样品荧光颜色呈绿色,对应5D4→7F6、5D4→7F5、5D4→7F4和5D4→7F3跃迁,其中548 nm处发光强度最大,最佳掺杂量为5%。由Gd2SiO5中稀土离子配位晶体场的计算结果可知,稀土离子的取代位置打破宇称对称规则,因此稀土离子的电偶极跃迁将不被禁止,比如Eu3+的5D0→7F2。通过晶体结构分析可知Gd2SiO5晶体结构中Gd3+成链状连接,基体中Gd3+和发光中心Tb3+、Eu3+之间能带交叠,共振能量传递效率较高,是荧光粉末发光效率较高的重要原因;此外,Gd3+-Tb3+能带交叠程度大于Gd3+-Eu3+,是Tb3+在等浓度的情况下发光亮度更大且最佳浓度值小的原因。