面向铺放工艺的预浸料剥离仿真与试验验证

2019-01-18彭啸舒展都涛徐强

彭啸,舒展,都涛,徐强

浙江大学 机械工程学院 流体动力与机电系统国家重点实验室,杭州 310027

预浸料由树脂基体和增强纤维组成,是制备复合材料的重要原材料[1]。随着对先进复合材料的需求日益增多,传统的手工铺放技术已不能满足需求[2]。在增加可靠性、提高铺放效率、减少材料浪费等方面,自动铺放技术是重要的后续研究领域[3-5]。在自动铺放过程中,预浸料在黏性作用下逐层铺放在模具之上[6],预浸料黏性和刚度很大程度上决定了铺层性能[7]。因此,有必要对预浸料黏性以及刚度进行定量的研究。

目前存在几种测定预浸料黏性和刚度的试验方法[8-10]。其中探针试验被广泛使用在压敏胶(Pressure Sensitive Adhesive, PSA)领域[11-13]和预浸料领域[14-16],已成为研究预浸料黏性的重要试验方法。Yoshinobu等[17]使用探针试验研究了预浸料黏性随保压时间、保压大小、分离速率、温度等因素的变化规律。却未将探针试验参数与实际铺放过程中的工艺参数对应。此外探针试验无法测量预浸料的刚度。剥离试验法因可直接参考自动铺放工艺参数作为试验参数受到了国内外学者的重视。如Crossley等[18]开发了一套可以同时测量预浸料黏性和动态刚度的剥离试验装置,研究预浸料的黏性和动态刚度随温度的变化规律,但存在导辊摩擦力过大以及脱辊现象[18]等问题,也未考虑铺放张力、铺放速率等工艺参数的影响。

因此需改进基于铺放工艺的剥离试验装置及探针试验装置,以研究铺放温度、铺放速率、铺放压力、铺放张力对黏性及刚度的影响,测定各工艺参数下的预浸料黏性与动态刚度。同时结合探针试验与剥离试验探究两者的关联。选取内聚力模型(Cohesive Zone Model, CZM)表征探针试验结果,通过输入黏性参数的剥离仿真模型可揭示探针试验与剥离试验的内在联系[19],这对探究预浸料实际剥离过程、黏性行为随工艺参数的变化规律以及自动铺放仿真均有一定的工程意义[20]。

虽然剥离试验相对简单,但是对其精准建模有一定的困难[21]。在PSA领域模拟剥离试验的常见模型有内聚力模型[22]、虚拟裂缝闭合模型[23]、临界应力失效模型[24]等,主要研究其黏性而对剥离材料的刚度研究较少。在预浸料领域剥离建模较少,主要由于预浸料具有正交各向异性的材料属性[25],同时在脱黏机理上缺乏研究[26]。Beakou等[27]对预浸料建模采用法向刚度Kn描述界面粘接性能,无法完整描述脱黏全过程且与实际界面脱黏过程有差异。因此,通过试验获取材料参数和通过探针试验得到预浸料CZM参数是精准建立预浸料剥离模型的关键。

本文在现有的剥离试验装置基础上[18]自行设计了一套用于预浸料黏性和动态刚度测量的剥离试验装置,引入了铺放张力,并结合探针试验系统地构建了一个基于铺放工艺的预浸料适宜性测试系统。通过试验测定预浸料的材料参数以及黏性参数,建立了有限元剥离模型。研究了黏性剥离力与工艺参数的关系;研究了刚度剥离力与工艺参数的关系;探究了脱辊现象的机理,提出了减轻脱辊程度的方法,并由此给出剥离装置导辊的合理尺寸。揭示了探针试验与剥离试验的内在关系,建立了准确的预浸料剥离模型,为剥离、自动铺放仿真提供了参考。

1 预浸料剥离试验装置及试验方法

本文针对目前已有的剥离试验装置进行了优化,开发了一套适用于自动铺放预浸料黏性及动态刚度测定的移动悬臂剥离装置,其剥离试验数据更加稳定和可靠。在实际的自动铺放铺层中,铺放缺陷几乎都发生在第一层与预浸料模具表面之间[18],因此本文着重于研究模具表面与预浸料的黏性。如图1所示,移动悬臂剥离试验装置主要由自动铺放台和剥离装置两部分组成。

图1 预浸料剥离试验及自动铺放装置Fig.1 Device for prepreg peel test and automated lay-up process

如图1(a)所示,剥离过程在深圳三思纵横UTM2102电子试验机上进行,可记录剥离力-位移曲线。连接万能试验机升降头和剥离底板的钢绳使底板水平前进速率与升降头速率一致,确保剥离角度恒定为90°。剥离底板的恒力重物载荷可减少导轨的蠕动效应,保持剥离力的稳定性。此外本装置将铺放过程与剥离过程分离,可分别探究铺放速率以及剥离速率对结果的影响,这是已有的将铺放剥离结合的剥离装置无法实现的。

如图1(b)所示,自动铺放台可模拟真实铺放过程,可控制铺放温度、铺放压力、铺放速率、铺放张力等工艺参数。铺放温度由剥离底板上的硅加热垫片和温度控制器控制,通过气缸控制铺放压力,通过伺服电机驱动的滚珠丝杠可控制铺放速率。通过标准砝码以及定滑轮对预浸料施加铺放张力。

试验预浸料均为威海光威USN12500/7901 单向碳纤维预浸带,制备试样宽度为20 mm,厚度为0.11 mm,长度为300 mm,其中用于试验的有效长度为90 mm。为保证试验结果精准性,将预浸料从冰箱中取出后,均置于室温20 ℃、湿度50%试验箱内,12 h后再取出试验。为简化研究,本文中剥离试验的剥离速率均为V=100 mm/min,相应的探针试验分离速率也为100 mm/min。为测定预浸料刚度值与黏性值,采用分段式试验方法。如图2所示,剥离段Ⅰ长30 mm、剥离段Ⅱ长60 mm,在剥离段Ⅰ预浸料下垫有无黏性且很薄的薄膜,可保证剥离段Ⅰ测得的剥离力为刚度剥离力;在剥离段Ⅱ无薄膜,测得剥离力视为黏性值和刚度值叠加,同时在剥离导辊的约束下,剥离段Ⅰ、Ⅱ的剥离半径不变,故其两段刚度剥离力值也不变,剥离段Ⅱ力值减去剥离段Ⅰ力值即为黏性剥离力值。通过此试验方法,可分别得到预浸料的刚度及黏性表征值,随后再研究各个工艺参数下的预浸料黏性以及刚度的变化规律。剥离导辊的直径为10 mm和20 mm,可探究剥离导辊尺寸对剥离结果的影响。

图2 预浸料动态刚度-黏性剥离试验方法Fig.2 Prepreg dynamic stiffness and tack peel test method

2 剥离试验建模

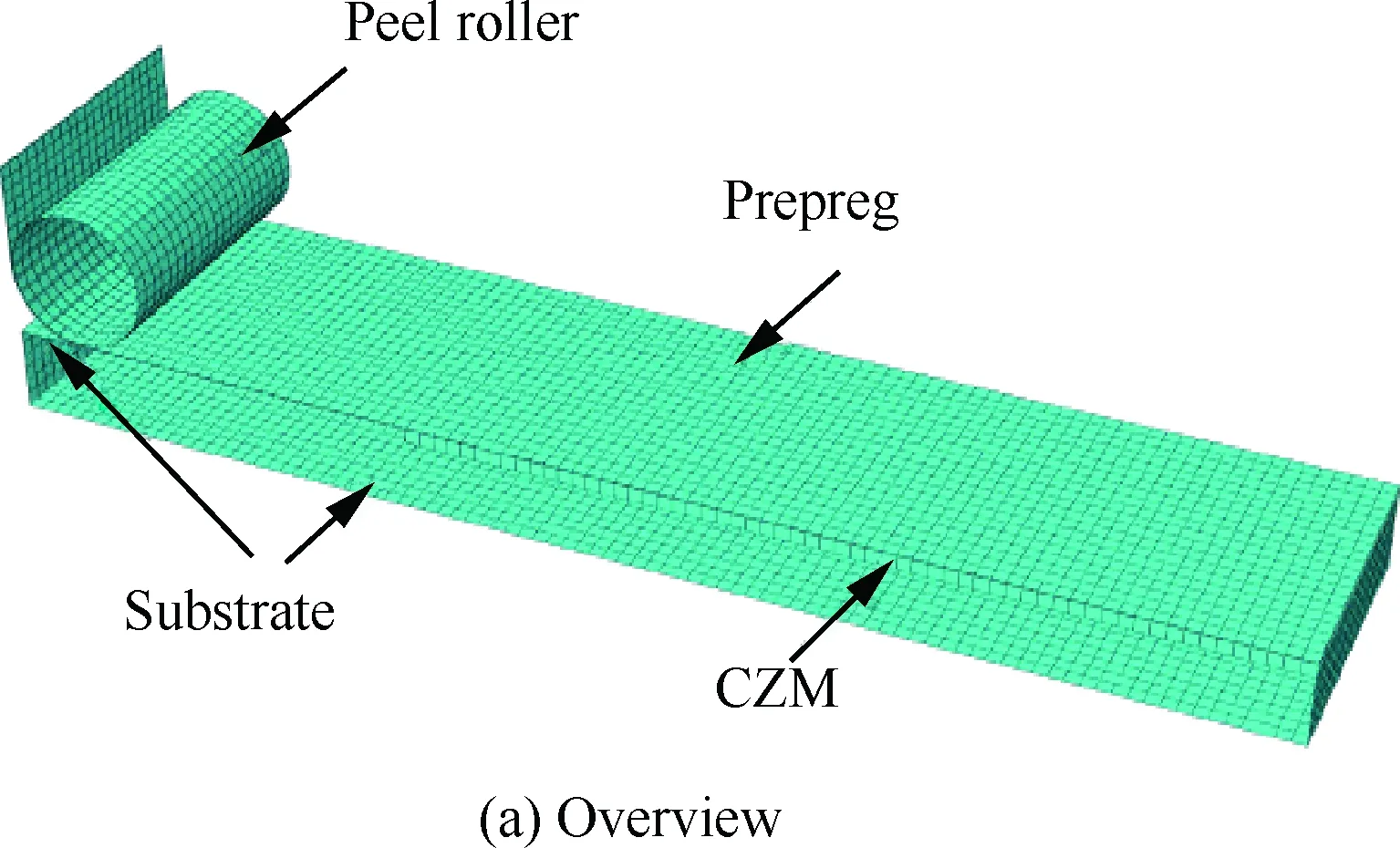

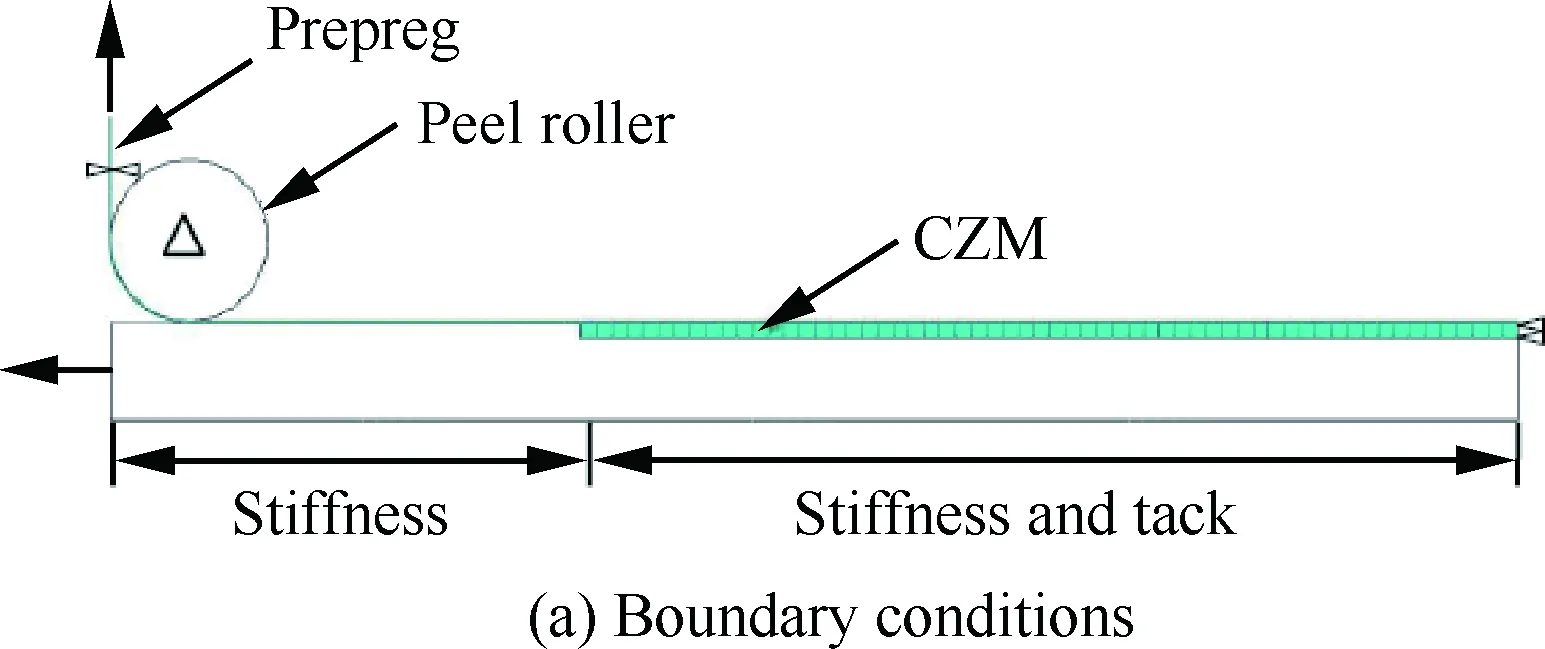

使用有限元(FEM)软件Abaqus建立了剥离试验三维模型,对剥离试验进行更深入的研究,模型主要由三部分构成:① 表征预浸料刚度性能的正交各向异性材料,单元类型为C3D8R;② 表征预浸料黏性的内聚力单元(CZM),单元类型为COH3D8;③ 为简化模型,使用解析刚体来表示各向同性弹性材料的剥离底板、剥离导辊等,单元类型为R3D4。

考虑到仿真有复杂接触关系,为了计算易收敛,采用显式动力学进行分析。材料的密度均为真实密度,使用分析天平以及螺旋测微仪对预浸料进行质量以及体积测定,计算出预浸料密度为0.0015 g/mm3。剥离三维模型及其边界条件如图3所示,模型使用剥离试验试样尺寸,其中刚度部分长30 mm,黏性部分长60 mm。通过CZM单元粘接预浸料与剥离底板,以模拟实际的脱粘现象以及界面失效情形,同时为简化模型,所有接触为无摩擦接触。边界约束条件如图3(b)所示,使用与试验相同的边界约束保证剥离角度为90°,同时采用固定铰链约束固定剥离导辊。

对预浸料和剥离底板施加同幅值位移载荷,预浸料末端与底板施加相同的幅值载荷以防止滑移的产生。在动态分析中,网格的密度和仿真时间总长直接决定着计算时间以及结果稳定性,所以对网格密度进行了相应的优化,分析总时长采取仿真结果较为稳定的120 s,并且检验仿真结果中的系统总内能是否远大于系统总动能,以确保仿真结果的准确和稳定。

剥离模型的关键是材料参数以及黏性参数的输入,通过各向异性材料单元以及CZM单元可系统地表征其刚度和黏性。由于Abaqus中只有双线性内聚力模型,故剥离模型中指数型CZM单元使用用户自定义单元(Vectorized User Material,VUMAT)进行编写,以便输入与实际探针试验结果更吻合的指数型CZM参数。

图3 剥离试验三维有限元模型及其约束情况Fig.3 Overview of peel test 3D FEM model and its boundary conditions

完整的CZM单元应输入法向参数以及切向参数,目前的研究表明在90°剥离中法向CZM参数占主导地位,切向CZM参数对于剥离仿真结果影响很小[28],可忽略不计。所以在本模型中切向参数设定为与法向参数相同,做简化处理以忽略切向参数的影响。完成对预浸料的材料参数以及黏性参数的试验测定,以完善剥离模型。

3 预浸料黏性及材料参数测定试验

3.1 探针试验

探针试验广泛应用于PSA领域与预浸料领域,其原理是将探针探头以一定的压力和时间与待测黏性试样接触,随后以一定的速率将其分离,记录分离脱黏过程中探头所受力与分离位移的曲线。但是目前的探针试验装置都没有引入铺放张力这一自动铺放过程中重要的工艺参数。故设计改进了面向自动铺放工艺参数的探针试验装置,试验装置通过硅加热片控制温度,砝码提供预浸料张力,电子试验机试验机控制压力及保压时间,如图4所示。

图5为典型的探针试验分离过程的应力-位移结果曲线,探针温度20 ℃、保压时间1.5 s、保持压力2.94 N、张力4 N。指数型内聚力模型与探针试验所得试验曲线匹配程度最为良好[26]。建立指数型内聚力模型需要确定最大分离应力σmax以及特征位移δ0。通过对探针试验结果进行指数型CZM拟合,可获取各个工艺参数下的指数型内聚力参数。应力-位移曲线所围成的面积即分离能G,通过G可独立描述黏性的强弱。

图4 带张力的探针试验装置Fig.4 Device for probe test under laying tension

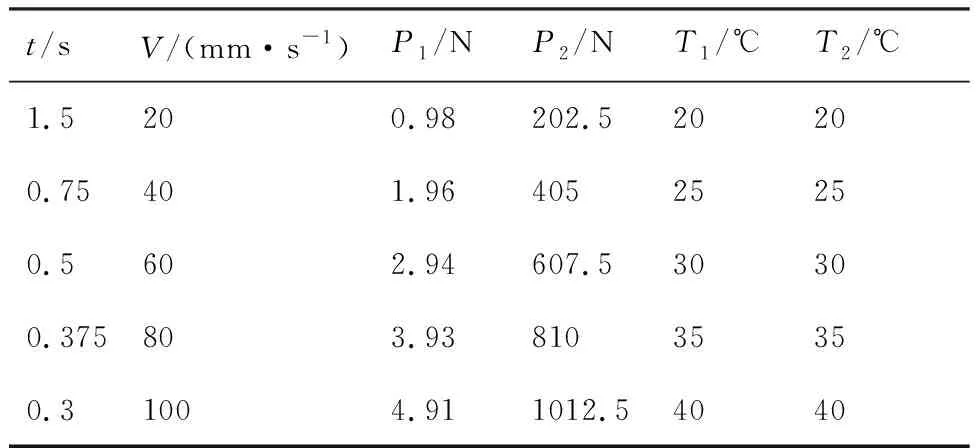

在本实验室之前的研究中已经就探针试验参数与铺放工艺参数对应关系[26]进行探究。探针试验参数与铺放工艺参数对应关系如表1所示,其中探针保压时间t对应铺放速率V、探针保持压力P1对应铺放压力P2、探针温度T1对应铺放温度T2。同时为简化研究,在本文中探针试验分离速率取100 mm/min。

根据表1所示,进行各个铺放工艺参数对应下的探针试验,获取剥离模型所需黏性参数,使得剥离模型可以仿真不同铺放参数下的剥离试验。试验采用单一变量法,在研究某一变量时其余变量一致且应使试验结果稳定。探针头部直径为5 mm。完成20~40 ℃各温度下的探针试验,获取对应的CZM参数σmax以及δ0,试验拟合结果及其离散系数如表2所示,离散系数(CV)是标准偏差与其均值的比值。探针试验参数设定为保压时间1.5 s、保持压力2.94 N、张力4 N(对应铺放速率20 mm/s、铺放压力600 N、铺放张力4 N)。

图5 分离过程中应力-位移曲线与其拟合的指数型CZMFig.5 Stress-displacement curves during separation step and fitting exponential CZM

表1 探针试验参数与铺放工艺参数对应关系[26]Table 1 Relationship between probe test parameters andlaying process parameters[26]

t/sV/(mm·s-1)P1/NP2/NT1/℃T2/℃1.5200.98202.520200.75401.9640525250.5602.94607.530300.375803.9381035350.31004.911012.54040

使用砝码改变张力,完成0~8 N各个张力下的探针试验。试验参数设定为温度30 ℃、保压时间1.5 s、保持压力2.94 N(对应铺放速率20 mm/s、铺放压力600 N)。使用指数型CZM对探针试验结果进行拟合,获取各个铺放张力下的黏性参数。结果如表3所示。

完成200~1 000 N各个铺放压力下的探针试验。试验参数设定为温度30 ℃、保压时间1.5 s、张力4 N(对应铺放速率20 mm/s、铺放张力4 N)。使用指数型CZM对探针试验结果进行拟合,获取各个铺放压力下的黏性参数。结果如表4所示。

表2 不同铺放温度下的预浸料CZM参数及其离散系数Table 2 CZM parameters and coefficients of variationdispersion of prepreg at different laying temperatures

表3不同铺放张力下的预浸料CZM参数及其离散系数

Table3CZMparametersandcoefficientofvariationdispersionofprepregunderdifferentlayingtensions

铺放张力/Nσmax/MPaCV/%δ0/mmCV/%00.099 47.470.102 55.7420.113 23.290.118 74.9540.132 55.570.122 79.6460.149 86.040.130 19.3180.155 48.090.142 110.58

表4 不同铺放压力下的预浸料CZM参数及其离散系数Table 4 CZM parameters and coefficients of variationdispersion of prepreg at different laying pressures

完成20~100 mm/s铺放速率下的探针试验。试验参数设定为温度30 ℃、保持压力2.94 N、张力4 N(对应铺放压力600 N、铺放张力4 N)。试验所得CZM参数如表5所示。

表5不同铺放速率下的预浸料CZM参数及其离散系数

Table5CZMparametersandcoefficientsofvariationdispersionofprepregatdifferentlayingvelocities

铺放速率/(mm·s-1)σmax/MPaCV/%δ0/mmCV/%200.131 13.410.119 84.52400.112 12.680.103 83.58600.092 89.010.098 08.65800.085 66.520.084 07.571000.078 21.350.071 03.02

3.2 纯拉伸试验

根据Lukaszewicz[29]的研究,预浸料在厚度方向被进行短时间压缩时,可视其为正交各向异性的弹塑性材料。在本文中,主要研究预浸料的弹性及黏性行为,可简化地视其为正交各向异性的弹塑性材料并忽略其‘塑性’行为,建立此模型需要9个工程常数:3个方向弹性模量E1、E2、E3;3个泊松比ν12、ν13、ν23;3个剪切模量G12、G13、G23。1方向为沿纤维方向、2和3方向分别为横向及厚度方向。同时预浸料可视为横观各向同性材料[20],即E2=E3、G12=G13,根据材料力学公式推导可得式(1):

(1)

考虑到在铺放温度(20~50 ℃)下预浸料中的树脂呈橡胶固态(Rubbery State),此状态可视为是不可压缩态[30],由材料力学可得对于不可压缩态的物体,其泊松比约为0.5。因此在只受树脂影响不受纤维影响的面内(即23面内),取泊松比ν23=0.49。根据现有的研究,E1主要由纤维强度决定,因此假定温度对E1的影响可忽略[27]。综上所述,9个待测定的工程常数中需要进行试验测定的为:E1、E3、G12。

通过纯拉伸试验测定1方向的弹性模量E1。制备长450 mm、宽20 mm的预浸带试样,预浸料厚度为0.11 mm。其中两端各125 mm用于专用夹具的夹持,试样的标距为200 mm。力加载速率分别设定为50、100、200 N/s,记录相应的应力和应变曲线。

图6 加载速率分别为50、100、200 N/s的拉伸试验结果Fig.6 Results of tensile tests at load rates of 50, 100, and 200 N/s

3.3 偏轴拉伸试验

目前预浸料剪切模量(G12)主要由公式计算和偏轴拉伸试验求得。其中公式计算需要繁多的预浸料DMA(Dynamic thermal Mechanical Analysis)测试数据。偏轴拉伸可以直观的获取其剪切模量,故普遍使用偏轴拉伸进行剪切模量测量。

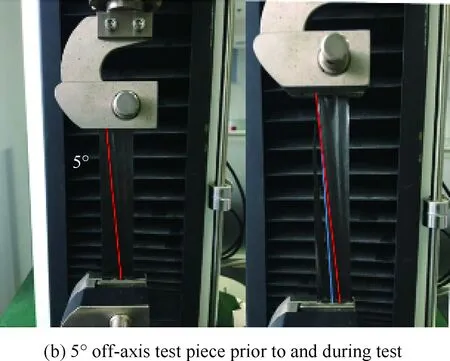

但是根据Potter[31]的研究,偏轴拉伸过程中存在剪切变形与横向拉伸变形。通过对比15°、30°、45°、60°偏轴拉伸试验结果发现:60°偏轴拉伸时,变形过程中纤维方向变化超过10%;45°偏轴拉伸时,变形过程中纤维方向变化超过5%;而15°偏轴拉伸时,变形过程中纤维方向变化在2%以内。故认为在45°偏轴拉伸中存在一定量的横向拉伸变形,而15°偏轴拉伸中的纤维角度变化很小、横向拉伸行为很小可忽略不计,认为其变形形式为纯剪切。同时也对本文使用的预浸料进行了5°、15°、45°、60°偏轴拉伸试验,试验结果也显示相似的规律,如图7所示,15°偏轴拉伸时角度变化最小。因此本节采用15°偏轴拉伸试验测定G12。

制备长150 mm、宽20 mm的预浸料试样,试样厚度为0.11 mm,且保证其纤维方向与长度方向成15°夹角,标距长度为25.359 mm,两端各25 mm 为试验机夹持长度。

图7 试样在试验前后的几何特性Fig.7 Specimen geometry of the off-axis tensile test piece prior to and during test

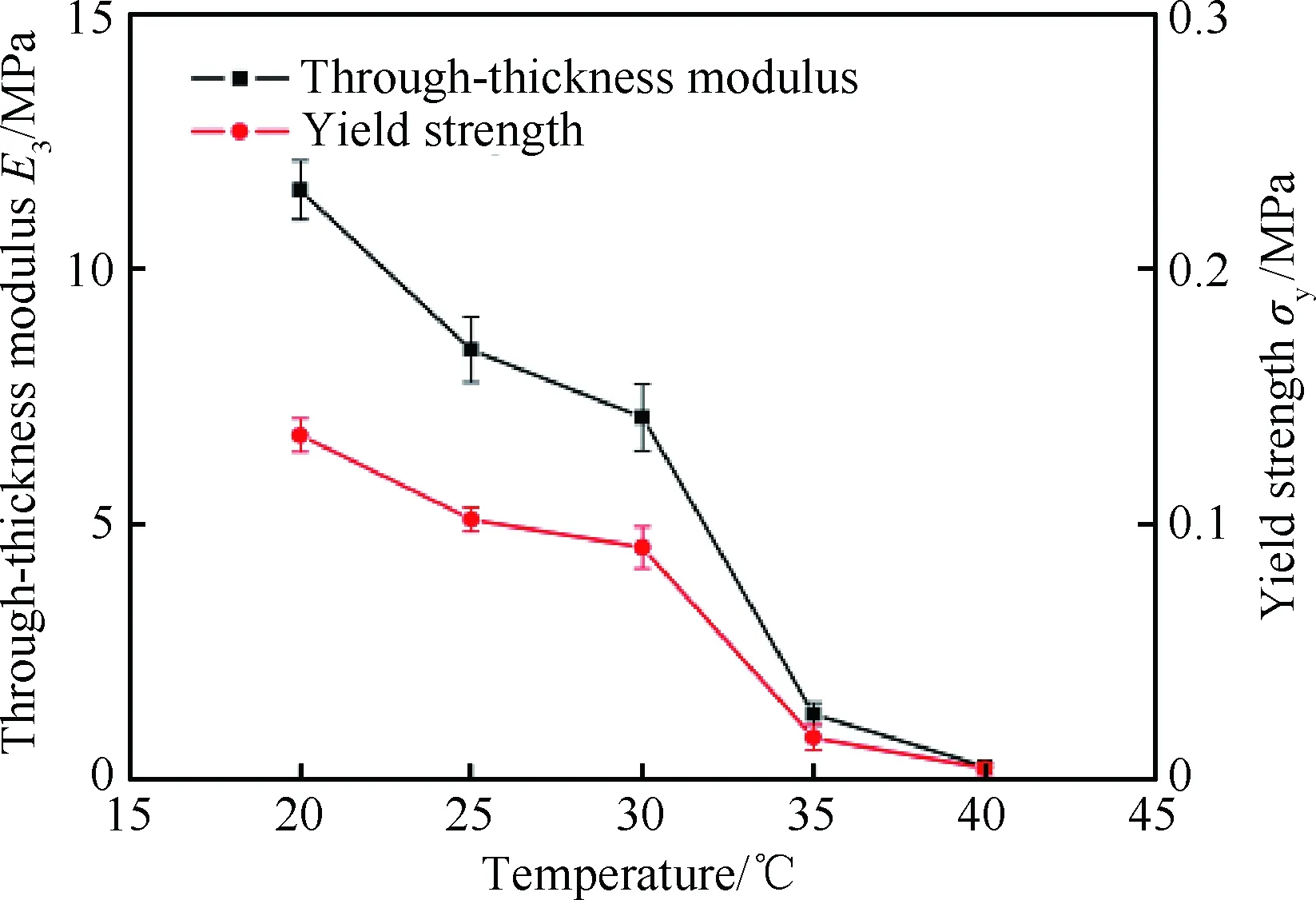

通过使用红外加热灯对预浸料进行加热,分别在温度20~40 ℃下对试样进行15°偏轴拉伸试验。同时由于树脂是率相关材料,故试验的拉伸速率简化地采取和剥离速率以及探针试验分离速率一样的100 mm/min。在设定的温度下进行15°偏轴拉伸,直至试样破坏失效。如上文所述,所得偏轴拉伸模量可视为剪切模量G12。试验结果显示随着温度上升,剪切模量也随之下降,每5 ℃ 剪切模量下降约13%,如图8所示。

图8 不同温度下的15°偏轴拉伸试验结果Fig.8 Results of 15° off-axis tensile test at different temperatures

3.4 压缩试验

采用沿厚度方向的压缩试验测定E3。测量单层预浸料E3存在难度,故准备长20 mm、宽20 mm 并且8层铺放(总厚度1 mm)的预浸料试样。制备预浸料试样均采用0°铺放,并且在室温20 ℃和一个大气压下保压1 h以消除铺层带来的厚度误差。压缩试验使用的压具和底盘均装有加热装置,通过硅加热垫片进行温度控制。

试验装置如图9所示,加载的速率为100 mm/min,进行压缩试验,记录试验应力应变曲线。使用Ludwik’s等式[32]对试验结果进行拟合,如式(2)所示,得到最大弹性应力为

(2)

式中:σ为真实应力;εp为应变;σy为最大弹性应力;A和m为与材料相关的独立参数。

现有的研究表明,在压缩时间很短时,预浸料表现弹性行为[29],故在最大弹性应力σy之前可视预浸料变现出弹性行为,计算试验结果中σy之前的弹性模量,视为厚度方向模量E3,拟合结果所得σy以及试验计算E3结果如图10所示。

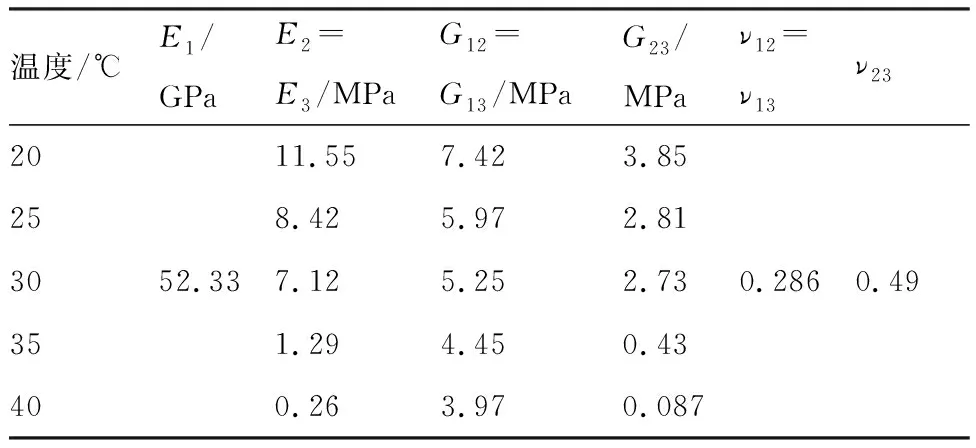

综上所述,通过试验得到了预浸料的主要力学材料参数:E1、E3、G12。根据Beakou和Mohamed的研究[33],12方向的泊松比可通过Puck公式进行推导,得到ν12=0.286,同时视预浸料为横观各向同性材料,故ν12=ν13=0.286。故通过试验以及计算得到的预浸料材料参数如表6所示。

图9 压缩试验装置Fig.9 Device for prepreg compaction test

图10 不同温度下压缩试验结果及拟合最大弹性应力Fig.10 Compaction test results and the fitting σy at different temperatures

表6 不同温度下的预浸料材料参数Table 6 Properties of prepreg at various temperatures

温度/℃E1/GPaE2=E3/MPaG12=G13/MPaG23/MPaν12=ν13ν232011.557.423.85258.425.972.813052.337.125.252.730.2860.49351.294.450.43400.263.970.087

4 剥离模型仿真与试验对比及分析

4.1 剥离试验与仿真结果对比

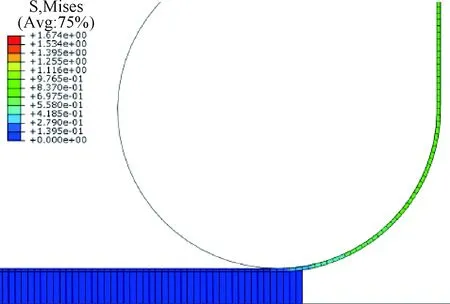

如图11所示为典型的剥离仿真结果,可得在剥离过程中,预浸料从与CZM单元脱粘处至已剥离段均有较大应力,且应力值大致相同。脱粘处CZM单元拉伸至单元删除,且受拉伸的CZM单元主要的变形方向为法向,切向的变形相较于法向可忽略不计,这验证了于第1节建模过程中忽略90°剥离中CZM单元的切向行为是正确的。

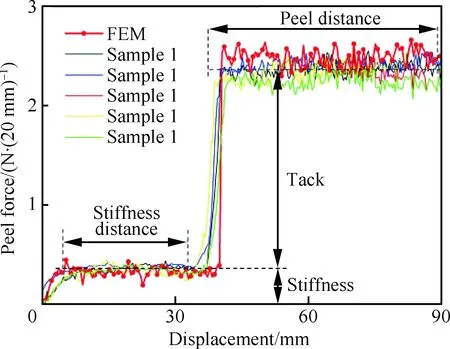

进行各个工艺参数下的剥离试验,对比仿真和试验结果,验证模型的准确性。在10 mm剥离导辊下的剥离试验与剥离仿真结果如图12所示,剥离试验参数为30 ℃铺放温度、4 N铺放张力、600 N铺放压力、20 mm/s铺放速率,剥离仿真模型的材料参数以及黏性参数均与剥离试验参数对应。

如图12所示,典型的试验结果显示从刚度阶段(Stiffness Distance)到黏性与刚度阶段(Peel Distance),剥离力有明显的上升,对应的FEM仿真结果也显示出相近的曲线。由试验方案可知,刚度阶段试验值为刚度的表征力值,黏性与刚度阶段试验值为刚度与黏性力剥离力值相加。两阶段相减,其值则为黏性的表征力值。

图11 在35 ℃铺放温度、20 mm/s铺放速度、 600 N铺放压力、0 N张力下的典型的 10 mm导辊剥离仿真云图Fig.11 FEM results of typical 10 mm peel roller peel test at 35 ℃, 20 mm/s lay-up velocity, 600 N compaction force, and 0 N lay-up tension

图12 在30 ℃铺放温度、20 mm/s铺放速率、 600 N铺放压力、4 N张力下典型的 10 mm导辊剥离结果与仿真结果Fig.12 Typical 10 mm peel roller experimental peel forces and the FEM peel forces at 30 ℃, 20 mm/s lay-up velocity, 600 N compaction force, and 4 N tension force

试验的两个阶段结果均来自其剥离力平均值,通过计算可以得到单个试样试验结果的标准偏差σs与组间标准偏差σb。σs、σb分别体现了单个剥离试验和重复试验的稳定性。为了保证试验结果的准确性,剥离试验结果采取单体离散系数和组间离散系数均在20%以内的数据。

由图12可知,剥离试验的组间可重复性良好,且组内的数据较为稳定,没有剧烈的峰值出现。组内、组间离散系数均在20%以内,相比现有的剥离试验装置结果[18]更加平稳,并且在剥离力值较小时结果依然稳定。

4.2 铺放工艺参数分析

温度对预浸料黏性有较大影响,同时影响预浸料的铺覆性[34]。完成各温度下的剥离试验,试验参数设置为铺放张力4 N、铺放速度20 mm/s、铺放压力600 N、温度区间为20~40 ℃。对剥离模型分别输入相应参数。剥离试验及仿真黏性、刚度结果如图13所示,其中∅10 mm TEST表示使用直径10 mm剥离导辊所得剥离数据,∅20 mm TEST则使用直径20 mm剥离导辊。

由图13可知,随着温度上升,预浸料的刚度下降,除30~35 ℃时刚度下降约35%,其余每增加5 ℃刚度值下降约25%。刚度值随温度上升而下降主要是由于纤维软化和树脂流动性增强。仿真与试验吻合程度较好,但随着温度增加其仿真数值相比试验值偏小,这主要是由于高温剥离试验中离开模具板的预浸料树脂温度急速下降导致刚度试验值偏大。

黏性值先上升后下降在30 ℃左右达到峰值。黏性值随温度上升先增大后减小主要是由于失效形式从界面失效转变为内聚失效[26],当失效形式为界面失效时,温度的增加会提高界面树脂浸润程度,从而使黏性随温度上升而上升。当失效形式为内聚失效时,温度的增加会减低树脂的内聚强度,从而使黏性随温度上升而下降。

随着导辊直径变大,黏性剥离力增大,刚度值减小。这主要由于预浸料随着导辊半径变大其弯曲程度变小以及剥离区域增大。在各温度下试验所得刚度值及黏性值与仿真结果均吻合良好,但在20 mm剥离导辊下仿真黏性值与试验值有一定偏差,同时对10 mm导辊下的仿真黏性值与试验值在30 ℃时也有偏差,均为仿真值偏大。

预浸料的刚度值可视为主要与温度有关,故在研究铺放张力、铺放压力、铺放速率仿真时不再重复表述刚度的仿真结果。

目前鲜有对铺放张力与黏性的定量研究,大部分研究均停留在定性的分析其与铺放质量上。如赵聪等[35]的研究表明,铺放张力对预浸料铺放质量与送丝质量都有很显著的影响。故需要对其与黏性的关系进行定量的试验。通过对自动铺放试验平台进行改进,引入铺放张力这一重要工艺参数。设置试验参数为温度30 ℃、铺放压力600 N、铺放速率20 mm/s。参照目前自动铺丝机的张力区间,设置0~8 N的铺放张力。同时对模型输入对应的CZM参数。试验与仿真结果如图14所示。

图13 不同温度下剥离试验与仿真结果Fig.13 Peel test and simulation results at different temperatures

由图14可知,试验与仿真结果均表明随铺放张力增大其黏性增大,但随着张力逐渐增大,黏性增大的幅度减小。可见张力对黏性的增强为有限的。适当的张力可以使预浸料表面平整,增强树脂与模具之间的浸润效果。各铺放张力下的仿真与试验结果吻合程度较好,但随着张力的增大,两者的吻合程度逐渐变差。预浸料刚度值变化不大。

铺放压力不仅影响预浸料的变形,且对其黏性也有较大影响。设定试验参数为温度30 ℃,铺放张力4 N、铺放速率20 mm/s。结合具体的自动铺放压力选择压力区间为200~1 000 N,完成各铺放压力下的剥离试验。对模型输入对应试验条件的参数,试验及仿真结果如图15所示。

由图15可知,试验与仿真结果均表明随铺放压力增大其黏性增大,每增加200 N铺放压力,黏性力增加约0.25 N。这主要由于压力增大导致树脂挤出与模具接触面积变大,使得黏性变大。预浸料刚度值变化不大。各铺放压力下的仿真与试验结果吻合程度较好,但随着压力的增大,两者的吻合程度逐渐变差。

铺放速率也是重要的自动铺放工艺参数。试验参数设定为30 ℃、铺放张力4 N、铺放压力为600 N、铺放速率研究区间为20~100 mm/s。完成各铺放速率下的剥离试验,试验及仿真结果如图16所示。随着铺放速率增大黏性值逐渐降低,每增加20 mm/s铺放速率,黏性值下降约0.2 N。铺放速率越快,其压力作用在树脂与模具之间的时间越短,故浸润效果越差,黏性越小。仿真与试验结果吻合良好,且随着铺放速率减小两者吻合程度逐渐变差。

图14 不同铺放张力下剥离试验结果与仿真结果Fig.14 Peel test and simulation results at different laying tensions

图15 不同铺放压力下剥离试验结果与仿真结果Fig.15 Peel test and simulation results at different laying pressures

如图13~图16所示,在各工艺参数下剥离仿真结果与试验结果吻合程度良好,验证了剥离模型的准确性,支持了试验获取的材料参数及CZM参数的可靠性,也表明了通过预浸料剥离模型及内聚力模型联系探针和剥离试验的方法是可行的。构建了探针与剥离相结合的预浸料铺放适宜性测试系统。建立了准确的预浸料剥离模型,为剥离、自动铺放仿真提供了参考。

图16 不同铺放速率下剥离试验结果与仿真结果Fig.16 Peel test and simulation results at different laying velocities

4.3 脱辊现象

对比剥离试验与仿真结果可得在大部分工艺参数下,仿真结果和试验结果的吻合程度良好。但当预浸料黏性值较大时仿真结果与试验值有偏差,此时仿真结果偏大。通过观察试验现象发现,仿真黏性剥离力的偏差主要来源于脱辊(Deviation in Bending Radius)现象[18]。

脱辊现象是指剥离过程中,由于预浸料与剥离底板黏性过大,剥离区域半径R0与剥离导辊半径R有较大偏差的现象。如图17所示,在铺放温度30 ℃时,预浸料黏性较大,脱辊现象较为明显。此外相较于直径10 mm导辊,直径20 mm导辊剥离过程中发生的脱辊现象更为明显。仿真结果也出现了相应的脱辊现象,但由于设置预浸料上升与底板前进速率相等,所以脱辊程度较试验脱辊程度小。

在剥离试验中发生脱辊现象会导致剥离试验中剥离段Ⅰ、Ⅱ的刚度剥离力不一致,使得通过两个阶段相减得到的黏性剥离力不真实。所以当脱辊现象较为明显时,黏性测量值不再准确。误差的大小可以通过空隙面积S表征,如图18所示。

脱辊空隙面积S与剥离导辊半径R的关系如式(3)所示。

(3)

图17 剥离试验及仿真中的脱辊现象Fig.17 Release of peel roller during peel test and simulation

图18 脱辊现象的几何学分析Fig.18 Geometry analysis of release of peel roller

式中:R为剥离导辊半径;R0为剥离区域半径;S为脱辊空隙面积。

通过式(3)可以发现,空隙面积S随剥离导辊半径R增大而上升。剥离区域半径R0由预浸料以及试验参数决定。通过减小剥离导辊半径R可以降低S,从而减小脱辊程度。从图17可观察到,10 mm导辊剥离试验中脱辊的程度小于20 mm 导辊试验,证明减小导辊半径可减轻脱辊程度。但是当剥离导辊过小时(小于R0时),则无法对剥离半径区域起到约束作用,故合理的剥离导辊半径应是在大于或等于R0,即R≥R0。

在剥离试验中工艺参数变化会引起黏性变化,此时由预浸料自身决定的剥离区域半径R0也会随之变化,变化区间为R0min~R0max。为了约束剥离区域半径,应使R≥R0max,再出于降低脱辊空隙面积S考虑,导辊半径R应最小。故合理的剥离导辊半径应为R=R0max。

通过剥离仿真模型,输入各参数下的材料及黏性参数,得到无导辊的预浸料最大剥离区域曲率半径R0max,此半径即为导辊的合理半径。对本文使用的预浸料,通过仿真得到各参数下无导辊剥离半径,在黏性最低的40 ℃时有最大的剥离区域曲率半径为3~7 mm。本试验使用的直径10 mm导辊尺寸在合理半径范围内,相较于不合理的直径20 mm导辊其脱辊现象明显减弱。故选取合理剥离导辊尺寸,可提高剥离试验精度、准确测定黏性剥离力,具有一定的工程实际意义。

5 结 论

1) 设计改进了适用于自动铺放条件下预浸料与模具之间动态刚度、黏性测定的剥离试验装置。利用此装置测定了预浸料动态刚度、黏性随工艺参数包括温度、铺放张力、铺放速率、铺放压力的变化规律。结合探针试验构建了探针与剥离相结合的预浸料铺放适宜性测试系统。

2) 通过拉伸试验、压缩试验、探针试验测得了预浸料的材料及CZM参数,据此建立了预浸料的剥离仿真模型,揭示了探针试验与剥离试验的内在联系,并与剥离试验结果对比,两者在刚度以及黏性剥离力值上均吻合良好,差异均在20%以内,验证了通过材料属性试验及探针试验建立的预浸料模型是精准、可靠的。

3) 剥离试验中预浸料刚度随剥离导辊尺寸增大而下降,随着导辊直径从10 mm到20 mm下降了40%;随温度增加,刚度值下降,除30~35 ℃时刚度下降约35%,其余温度每增加5 ℃刚度值下降约25%;随铺放张力、铺放压力及铺放速率改变变化不明显。

4) 剥离试验中预浸料黏性随剥离导辊尺寸增大而增加,随温度上升先增加后减小,在30 ℃左右时达到峰值;随铺放张力增加而增加,在张力0~6 N之间,每增加2 N张力,黏性值增加约0.23 N。但当铺放张力达到较大值时,黏性增加的幅度减小。随铺放压力增加而增加,每增加200 N铺放压力,黏性值增加约0.25 N;随铺放速率增大而减小,每增加20 mm/s铺放速率,黏性值减小约0.2 N。

5) 解释并探究了剥离试验中普遍存在的脱辊现象。发现其在预浸料黏性值越大时越易出现,对其产生机理进行了研究,给出了剥离试验中导辊合理尺寸的计算途径,计算得到了USN12500/7901预浸料的剥离导辊合理直径范围为6~14 mm,提高了剥离试验的精确性。