大功率器件及材料的热特性表征技术研究进展

2019-01-16郭怀新黄语恒黄宇龙孔月婵李忠辉陈堂胜

郭怀新,黄语恒,黄宇龙,陶 鹏,孔月婵,李忠辉,陈堂胜

(1.南京电子器件研究所 微波毫米波单片集成和模块电路重点实验室,江苏 南京 210016)(2.上海交通大学材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240)

1 前 言

随着半导体器件的功率、射频、集成度的不断提高,产生的高功耗会使器件芯片的工作温度急剧增加,近而导致器件性能及可靠性等指标的迅速恶化,尤其是对以氮化镓(GaN)为代表的第三代功率器件来讲,其热效应导致其大功率性能优势远未充分发挥,这也对大功率器件的热管理提出了越来越高的要求[1-3]。可以说,热管理已经成为制约以GaN为代表的大功率器件进一步发展和应用的最大瓶颈,而器件的热管理技术包括散热材料及对应的器件工艺兼容性开发和评估,从材料角度来讲,器件自身材料的热特性评估则贯穿于器件热管理开发的整个过程,是表征和指导散热技术优化和设计的重要途径;而从器件角度来讲,器件温度是影响其性能的重要因素之一,是对器件寿命及可靠性评估的主要方法[3-5]。因此,随着以氮化物为代表的第三代功率半导体技术和应用的发展,大功率器件及材料的热特性表征技术已成为器件热管理技术的重要研究热点之一。

目前,功率器件热管理技术已由传统的系统级向封装级和芯片级方向发展。系统级和封装级热管理由于尺寸的宏观性,其热管理材料的热特性测试评估技术十分完善;而芯片级热管理由于涉及芯片结构和材料的微纳尺寸维度,其热管理过程中涉及的热特性评估由单纯的系统级材料散热能力表征扩展到对器件结温、界面热阻及微纳薄膜热导率等热性能的表征[1-7]。由于功率器件芯片级散热技术的开发较晚,导致热管理过程中涉及的微纳薄膜热导率、界面热阻和器件结温等热特性的精确表征技术的研究较为滞后,已成为芯片级热管理领域急需解决的关键问题。

2 半导体外延薄膜及界面材料热性能表征

以GaN为代表的第三代半导体功率芯片的材料组成包含衬底层和GaN外延功能层,其功能层因不同的芯片结构设计而不一致,但其外延层材料厚度在几十纳米至几个微米之间,且器件的热源区位于功能外延层中,其外延材料的传热能力严重影响到器件性能和可靠性。同时,在器件封装级和芯片级热管理开发过程中不可避免地遇到纳米级或微米级的异质界面,该界面的传热能力也严重制约器件的散热能力。但目前针对半导体器件尤其是GaN器件的外延薄膜及界面材料热性能研究报道较少,这是由于适合于热测试技术的样品制备困难,且微纳尺度薄膜材料的测试技术也未有统一的标准,应用到半导体微纳材料热物性测试中的有时域热反射法(time-domain thermorelectance, TDTR)、3ω法、基于拉曼光谱的微桥法和基于拉曼光谱仿真拟合法。

2.1 TDTR测试法

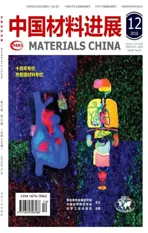

TDTR是基于飞秒激光的时间分辨率泵浦-探测技术,于80年代开发的测试途径,但直到90年代才公布其详细的测试方案。其原理是利用飞秒激光对样品进行加热,在ps级时间内用探测光对样品表面的反射率进行测量,利用表面反射率随时间的变化来获取温度变化趋势从而获取材料的热学性质,如图1a和1b所示[8, 9]。该测试技术的优势是采用飞秒激光探测,时间分辨率高,不仅可以测试薄膜热导率还可以测试其界面热阻;但由于待测样品表面需要蒸镀吸热层导致其测试精确性受影响,且测试台需自行搭建,测试复杂、经济性较差。该技术的难点是测试光学平台的合理搭建和吸热层的控制,目的是提升测试精度。目前,以美国DARPA为主的芯片级热管理项目中多采用该测试技术进行分析,主要用于超薄薄膜的表征和界面热阻的测试。2015年,Cho等利用该测试技术对化学气相沉积法生长的AlGaN势垒层的热性能进行分析,测试得到其热导率为(16.6±3.2)W/(m·K),如图1c和1d所示[2]。

图1 时域热反射测试技术:(a)系统[9],(b)结构,(c) AlGaN样品的SEM照片[2],(d) AlGaN势垒层的热性能测试结果[2]Fig.1 Time-domain thermoreflectance technology: (a) test system[9], (b) structure, (c) SEM image of AlGaN sample[2], (d) test result of thermal performance of AlGaN barrier layer[2]

2.2 3ω测试法

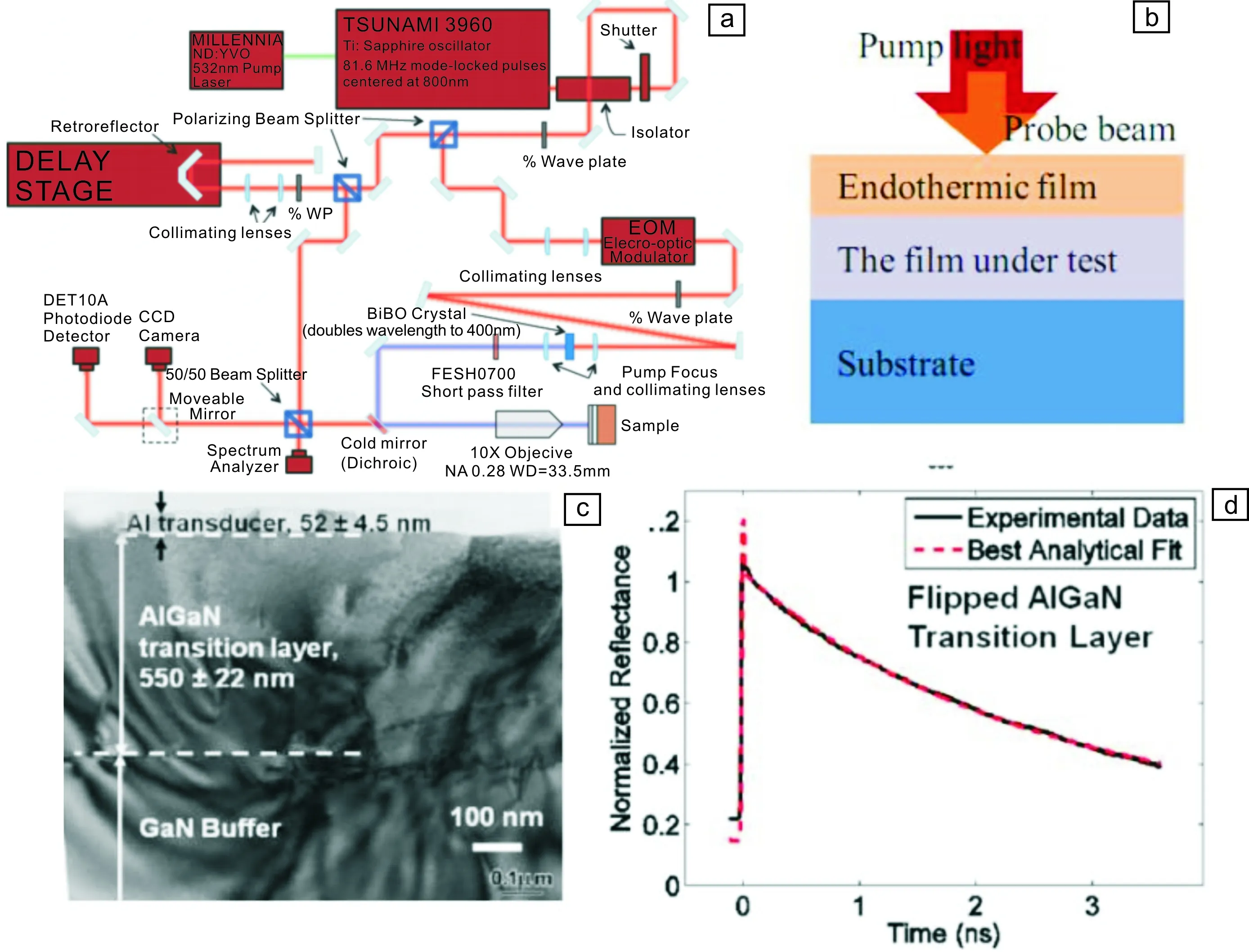

3ω测试法是80年代末提出的一种用于块体材料的热导率测试技术,随着测量手段的发展和进步,已扩展到微米级薄膜材料的热导率测量。如图2a所示,其原理是通过电极结构设计,对待测材料施加以ω频率震荡的交流电,使加热功率以2ω频率震荡,温度和电阻也以2ω频率震荡,反馈出3ω的电压信号,近而获得待测材料的热学性质[7, 10]。该测试技术的优势是将热学信号转化为稳定的电学信号,易于获取和处理;但却受限于加热频率范围,热穿透深度大,对10 μm以上的薄膜材料测试更为准确,同时需制备电极,增加了测试误差。该技术的难点是如何有效设计电极和通过工艺控制附加热阻,使电极的自身热影响降低到最低。因此,利用该技术针对半导体器件薄膜材料热导率测试的报道并不多,Liu等利用该测试方法对蓝宝石衬底上外延生长GaN半导体结构的GaN薄膜层和不同Al掺杂含量的AlxGa1-xN薄膜进行评估,其中GaN层的厚度为18.5 μm,AlxGa1-xN层厚度在0.3~0.7 μm之间,测试结果如图2b所示,GaN外延层的热导率测试值随温度的变化规律符合理论变化,而AlxGa1-xN的热导率整体略高于文献报道的均值水平[11]。

图2 3ω测试技术:(a)结构示意图[10], (b) GaN薄膜和不同Al掺杂含量的AlxGa1-xN薄膜的热导率随温度变化的曲线[11]Fig.2 3ω test technology: (a) schematic of the test structure[10],(b) variation curves of thermal conductivity of GaN film and different Al-doped AlxGa1-xN films with temperature[11]

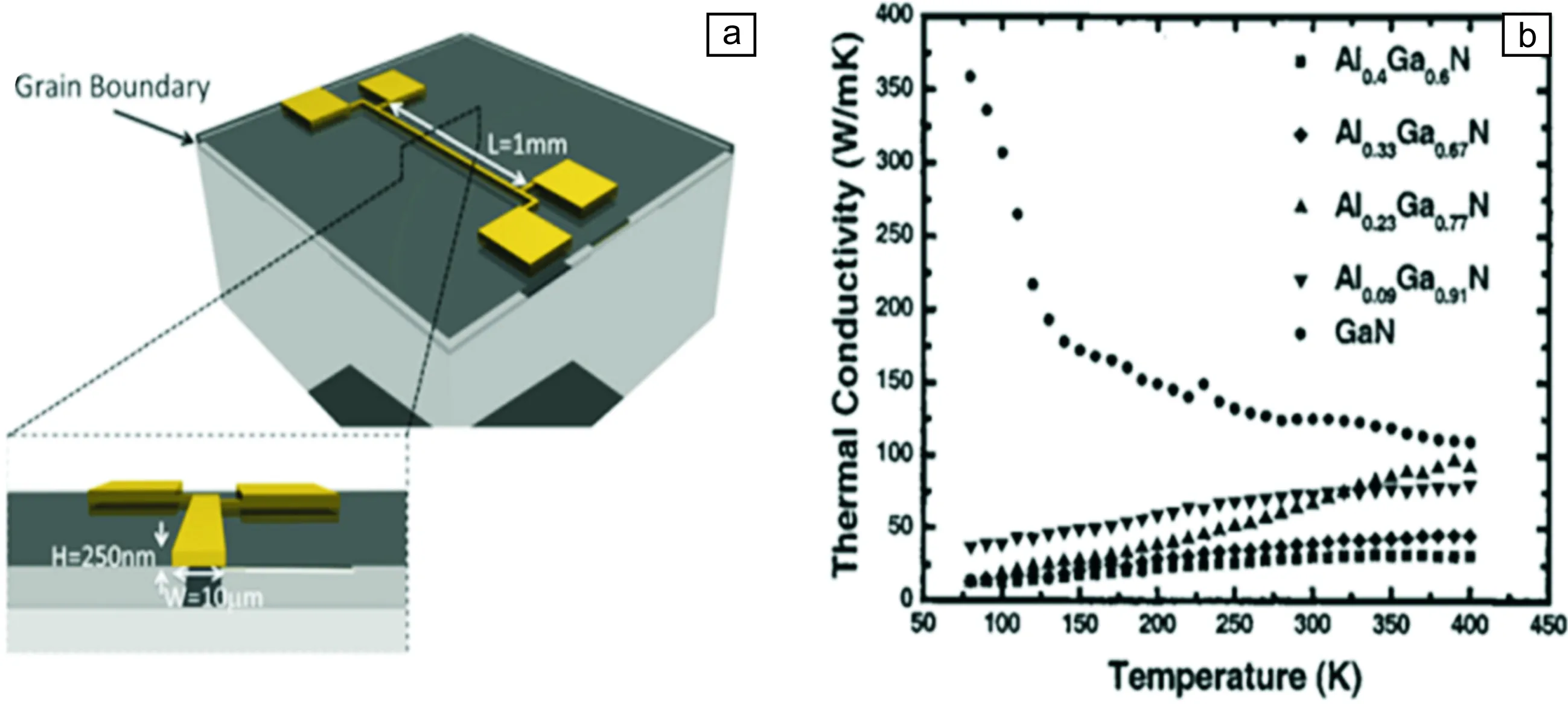

2.3 基于拉曼光谱微桥法

基于拉曼光谱的微桥测试方法是近几年由University of Bristol、Element Six Technologies和University of Ulm等大学和研究机构合作开发,用于测试金刚石薄膜和GaN器件集成散热技术中的金刚石多晶外延薄膜的热导率。其原理是吸取微桥法的测试结构和优点,结合拉曼光谱法测试出热源中心区域的温度分布,并利用数值仿真技术进行拟合求得其待测薄膜热导率(图3a)[12]。图3b和3c为设计的微桥结构的正面和侧面示意图,其衬底刻蚀尺寸决定了测试精度,一般选取1000 μm×250 μm的刻蚀结构,且在薄膜中心表面蒸镀线性热源[5, 12, 13]。该方法的优势是拉曼光谱的分辨率高,可精确测试出其热源区的温度分布,利用不同热源功率,结合仿真计算,拟合的热导率可直观反映出其偏离度和精确性;缺陷是测试结构制备困难,受衬底刻蚀工艺的限制,同时仅适合各项同性薄膜材料的热性能测试。该表征技术的难点是需要结合热仿真计算进行拟合,对测试人员的专业水平要求较高。目前该技术多应用于半导体器件热管理开发中薄膜材料的热导率测试,2015年Anaya等[5]利用该测试方法,对Si衬底上微波等离子体化学气相沉积法(MWCVD)外延生长的金刚石多晶薄膜进行测试研究,为了提升测试精度,在金刚石薄膜测试点生长Si纳米线,结果表明金刚石多晶薄膜厚度为680 nm时,其热导率为(75±5)W/(m·K),如图3d所示。

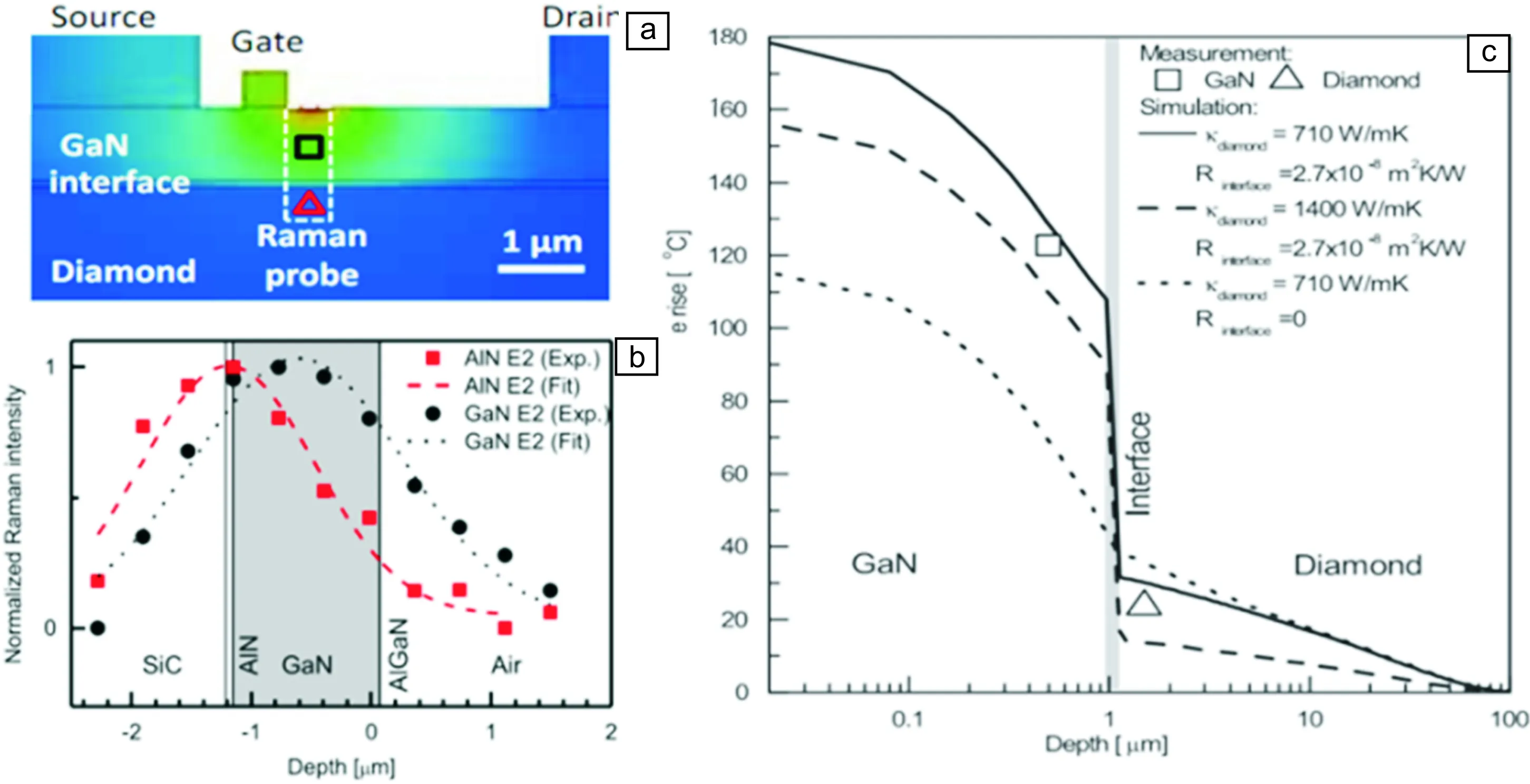

2.4 基于拉曼光谱-仿真拟合技术

基于拉曼光谱-仿真拟合技术的开发主要是对半导体器件的界面热阻进行表征,其原理是基于拉曼光谱测试出界面层两侧材料的温度分布,并结合数值仿真技术进行拟合求得其待测界面的热阻,如图4a和4b所示[6]。该技术的优势是可以借助拉曼光谱技术直接得到界面两侧的温度,空间分辨率高,直接体现为温度测试精度高;再结合数值仿真技术拟合,其测试方法简单,可直接对GaN器件中的界面热阻进行测试,更直观经济,且是无损检测,实用性强。但该表征技术存在一定局限性,测试材料受到拉曼光谱的限制,即所采用的拉曼光需对界面及两侧的材料具有一定穿透性,GaN和GaAs等半导体材料即可满足该拉曼测试要求。因此,目前国际上先进的芯片级热管理研发机构多采用该方法对器件的热阻进行测试分析。Pomeroy等[14]利用该测试技术分析了金刚石和GaN芯片近结集成的界面热阻,如图4c所示,依据测试得到GaN层和Diamond层热分布,进一步拟合可得GaN-Diamond界面热阻为27(m2·K)/GW,为集成键合工艺的进一步优化作指导。

图3 基于拉曼光谱微桥法: (a)原理示意图[12], (b)微桥结构正面示意图[12],(c)微桥结构侧面示意图[5],(d) 金刚石多晶薄膜热导率测试结果分析[5]Fig.3 Raman thermography assisted by micro-bridge method: (a) schematic of test principle[12], (b) frontal[12] and (c) side[5] schematic of micro-bridge structure, (d) analysis of thermal conductivity of diamond polycrystalline films[5]

图4 基于拉曼光谱-仿真拟合技术:(a)界面热阻测试结构[6],(b)界面热阻测试原理[14],(c)GaN/Diamond界面热阻结果分析[6]Fig.4 Raman thermography assisted by simulation fitting technology:(a)test structure of interface thermal resistance[6],(b)theory of interface thermal resistance[14],(c)result analysis of GaN/Diamond interface thermal resistance[6]

3 器件结温表征技术

功率器件的温升严重影响其性能和可靠性,对功率器件自身材料进行热特性表征可以优化和指导热管理技术的开发,但无法反映器件整体的散热能力及其对器件性能的影响。因此,开展功率器件的结温测试对器件的应用极为重要,目前针对功率器件的结温测试方法较多,应用较为广泛的为电学法、红外热成像法和拉曼光谱法。

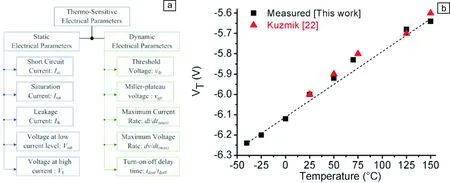

3.1 电学法

电学法的本质是基于器件的温度敏感性参数(TST),针对GaN功率器件其原理是利用器件结温的电压和温度的线性关系(为K系数,单位K/mV),通过静态法或动态电学测试途径,结合计算得到器件在不同功率下的实际结温,如图5a所示[4]。该表征方法的优势是技术成熟、经济便捷,然而通过测试计算得到的温度为平均温度,且器件自身热阻的影响会导致测试精度变差,故仅能作为器件整体结温的评估。该技术的难点是线性K系数的标定,K系数的线性特征是假定测试电流为恒定的情况下得到,然而因器件自热特性导致电流难以恒定,因此不同电流情况下的K系数会发生变化。目前该测试技术多应用于半导体器件产品的结温和结-壳热阻的评估上,极少用于器件热管理开发中。如Sommet 等[15]利用该技术对GaN 高电子迁移率晶体管(HEMT)环境温度对器件自热效应的影响进行了分析;Mohammad等[16]利于该技术测试了0.15 μm 栅长GaN HEMT器件的结温在不同直流功率下的变化,并对K系数进行了标定,如图5b所示。

图5 电学法:(a)测试步骤[4],(b)K系数结果分析[16]Fig.5 Electrical method: (a) test process[4],(b)result analysis of K coefficient[16]

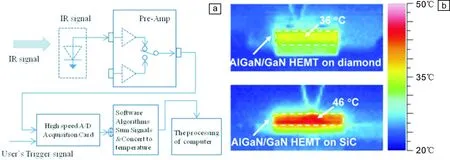

3.2 红外热成像法

红外热成像法的本质是基于材料因热产生红外辐射,其原理是红外检测仪器通过光学系统将被测样品表面的红外辐射接收并聚焦在红外探测器上,且把目标的红外辐射信号转换成便于直接处理的电信号,并经放大处理,近而以二维热图像的形式显示被测试样品表面的温度值或温度场分布[3, 17, 18],如图6a所示。其优势是该表征技术可测试二维平面热分布,且已形成固定的测试设备和规范,过程便捷、经济。然而,其测试精度受发射率和光路散热因素影响,难以消除;且空间分辨率因红外波

段自身的限制,大于3 μm,导致测试得到的温度为区域平均温度,目前难以满足GaN功率器件对1 μm内空间分辨率的要求。但由于该技术的成熟度高、便捷性好等优势,也被广泛用于半导体产品的热评估和热管理开发中。如Hirama等[17]利用该技术对比了SiC衬底上和开发的Diamond衬底上的GaN芯片在相同功率密度下的结温,发现当功率密度为3.2 W/mm时,Diamond衬底GaN的芯片结温下降了27.8%,如图6b所示,可以看出测试结果直观地体现了器件表面的二维温度分布。

图6 红外热成像法: (a)原理示意图, (b) Hirama等测试的不同衬底上的GaN芯片在相同功率密度下的结温[17]Fig.6 IR imaging method: (a) schematic of test principle, (b) junction temperature of GaN on different substrates at the same power density tested by Hirama et al. [17]

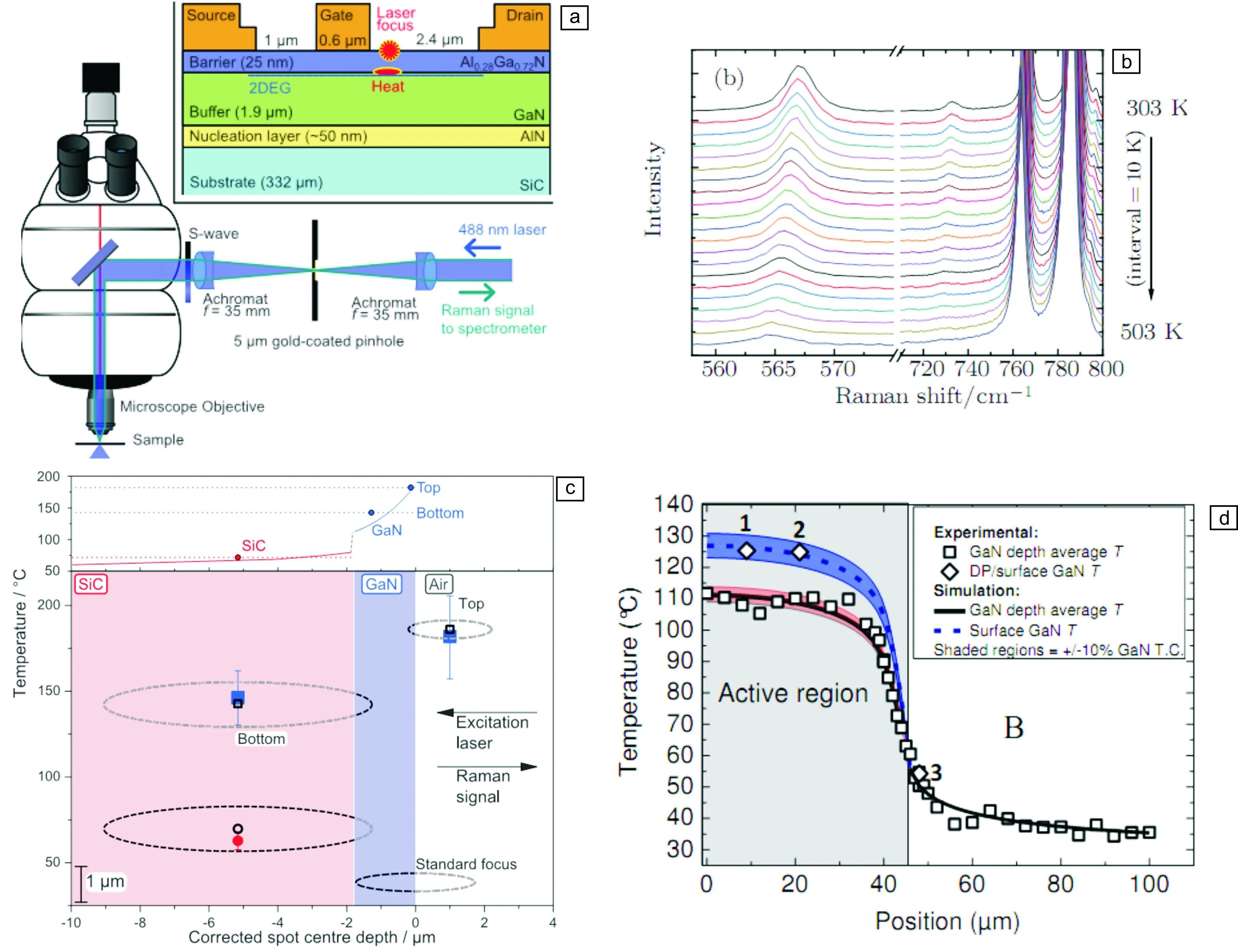

3.3 拉曼光谱法

拉曼光谱测温技术是21世纪初由英国布里斯托大学Kuball教授研究团队[19]首先应用于GaAs、GaN等微波功率器件的测试方法,现已建立成熟的结温测量体系。其原理是基于半导体材料的晶格振动频率会随温度变化而变化,即可通过测量其材料拉曼峰的改变来表征被测器件或材料聚焦区域的温度[19, 20],如图7a和7b所示。该测试技术的优势是具有较高的空间分辨率(可达0.5 μm),同时对于透明材料可进行三维空间的温度分布测试,这是其他方法不具备的特色。该方法缺陷是测试成熟度低,只能进行点测试,尚未形成专有测试设备,且对测试过程中操作人员的操作水平和专业水平要求较高[19-22]。目前该技术主要应用于半导体器件的热管理开发中的热特性表征,Hodges等[19]基于该技术对GaN 芯片近结区域的热分布进行了分析,测试出芯片热源区三维方向的温度分布及梯度(图7c);而Power等[21]则利用该技术测试出GaN有源区的水平方向温度分布(图7d),分析了不同深度GaN层的温度情况,同时对比仿真结果更为精确地分析了GaN器件有源区域的温度分布情况。

图7 拉曼光谱法:(a)系统示意图[19], (b)原理[20],(c) Hodges 等测试的GaN芯片热源区三维方向的温度分布及梯度[19],(d) Power等测试的GaN有源区的水平方向温度分布[21]Fig.7 Raman thermography method: (a) schematic of test system[19], (b) theory[20], (c) temperature distribution and gradient in three dimensional direction of GaN heat source region tested by Hodges et al.[19], (d) horizontal temperature distribution in GaN active zone tested by Power et al.[21]

4 结 语

基于半导体功率器件对芯片级热管理开发的迫切需求,人们进而对器件及材料热特性的评估技术提出了更高要求。目前半导体外延材料界面热阻的测试方法主要有时域激光热反射、基于拉曼光谱的微桥法和基于拉曼光谱-仿真拟合技术,其中时域激光热反射技术的光路平台搭建极为复杂;基于拉曼光谱的表征技术的样品制备困难,且在测试过程中需要较高的热领域专业技术。因此,如何固化测试流程、简化测试过程、统一测试规范是未来研究面临的极大挑战。而针对器件结温测试技术,从产品散热能力评估方面,电学法和红外热成像法可以满足生产应用的要求;但从高集成度、高功率密度器件的研发和热管理技术开发方面,仍然需要借助拉曼光谱测试技术,因其高空间分辨率和三维测试特性使其满足现有功率器件的发展要求,但该技术依然处于实验室的自建平台表征阶段,并无规范性和统一性;因此,该技术可挖掘的潜力巨大,是未来高集成度芯片级热评估的重要途径。