1000MW超超临界二次再热机组T3000系统应用分析

2019-01-15郑玲红

郑玲红

(国电泰州发电有限公司,江苏 泰州 225300)

0 引言

采用二次再热可进一步提高机组的热效率,满足机组低压缸最终排汽湿度的要求[1]。由热力学可知,采用再热循环还可提高朗肯循环的效率,一般一次再热可使机组效率提高2%~3%,中间二次再热相比一次再热可使机组效率提高2%左右[2]。当温度达到 650~720℃、压力超过30MPa、采用二次再热,电站的效率将进一步提高,可以获得与IGCC和PFBC发电技术相当的优良经济性。首台1000MW超超临界二次再热机组成功投运,将会使二次再热技术得到快速推广,成为我国火电行业下一步发展的主流方向。适用于二次再热超超临界机组的运行与控制技术等相关技术将得到广泛应用。

1 二次再热机组DEH系统控制难点

DEH系统控制和一次再热相比,二次再热机组的启动参数更高,由于增加了一级再热,启动过程以及旁路系统系统配置更复杂,稳定汽轮机转速的难度更大[3]。二次再热机组启动及控制过程中重点和难点问题就是二次再热机组的启动方式、启动控制过程中各个阀门的开启关闭顺序、温度准则等限制条件的设置,以及二次再热机组在启动及运行过程中高压排汽温度和机组甩负荷的控制方案等。

1.1 二次再热机组启动控制

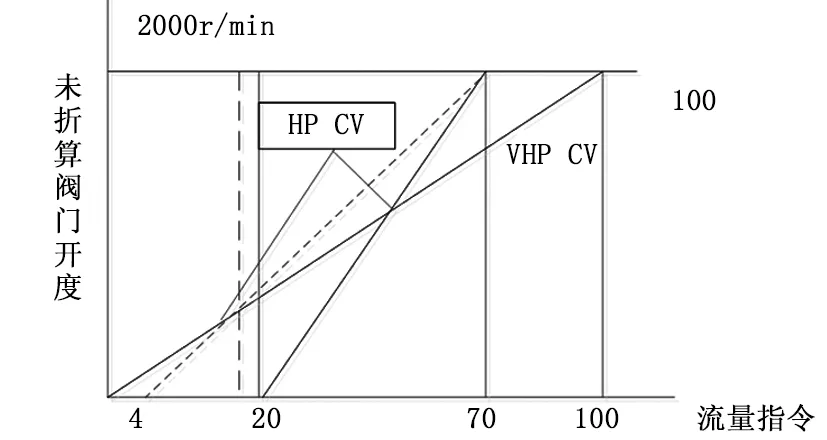

汽轮机安全可靠的启动是机组稳定运行的基础。二次再热机组启动的难点在于:启动阶段流量低,需要控制排汽温度(超高排高排低排)不因鼓风发热,使温度升高,损坏叶片;相比一次再热机组,多一组主汽门及调门,转速控制更困难。在综合考虑热力系统及汽轮机本体因素之后,机组冷态启动采用超高/高/中压缸联合启动方式。汽轮机控制系统控制VHP/HP/IP的进汽阀门,和一次再热启动类似,VHP超高压缸首先开启,控制汽轮机冲转[4]。当流量指令大于>4%,高中压调门按照4-70的曲线开启。当转速达到2000r/min,高压中压调门关小,重新按照20-70的曲线开启。阀门开启顺序见图1。在启动阶段,旁路控制器控制旁路阀门保持超高压蒸汽、高压蒸汽压力在设定的启动压力。在热态极热态启动时,考虑到超高压缸流量较小,排汽温度超温的可能性较大,直接将超高压缸切除,超高压逆止阀关闭,超高压排汽通风阀打开将超高压缸抽真空,由高中压缸进行冲转。根据汽轮机启动时的热状态,设计了机组带超高压缸及不带超高压缸两套自启动程序,在机组在热态极热态启动时,选择不带超高压缸启动。这两种启动方式由运行人员在操作员站手动选择[5]。当机组带上一定负荷,汽轮机的进汽流量达到一定值后,开启VHP超高压缸,完成超高压缸/高压缸/中压缸的流量重新分配。

图1 阀门开启顺序

二次再热机组的启动由汽轮机自启动系统控制完成。在自启动系统的作用下,汽轮机能够安全的,在一个合适的时间内完成启动,使汽轮机和所有需要启动的辅助系统安全、可靠地从停机状态转换到发电运行状态。启动过程如下:

1.1.1 启动前准备

锅炉点火、旁路阀门打开、维持旁路压力,机组盘车投入、自动启动程序处于初始状态,主气门前疏水打开、暖主蒸汽管道及主气门,启动程序打开各调门前疏水阀。

1.1.2 打开主汽门,预暖进汽阀门

VHP、HP、IP上下外缸温差在限制值之内(小于30K),所有辅助系统(润滑油、顶轴油、真空、汽封系统等)运行正常,各主汽门前疏水阀打开,X1、X2温度准则满足,蒸汽品质满足要求之后运行人员手动确认。

1.1.3 冲转前的检查

主汽温度在限制区之内,以防止高压转子骤冷(大于360°),主蒸汽/再热蒸汽有足够的过热度(大于30K),温度裕度大于30K(超高压缸、超高压及高、中压转子),再热汽温在限制区之内,以防止中压转子骤冷,X4,X5,X6温度满足准则,超高排通风阀处于打开状态、高排通风阀处于关闭状态,超高排/高排逆止门处于关闭状态,本体疏水阀打开。

1.1.4 冲转暖机

汽轮机超高压调门先打开,随后高/中压调门打开,开始冲转,同时超高压缸/高压缸排汽逆止阀电磁阀带电,使逆止阀处于自由状态,启动程序控制机组升速到暖机转速(870/min)。

1.1.5 升速到额定转速

超高压、高、中压转子预暖完成,保证在升速期间转子不会超过应力,主蒸汽/再热蒸汽有足够的过热度(大于30K),X7温度准则满足。其中,高压内缸内壁测点温度低于177℃,中压内缸内壁测点温度低于200℃(中压外内缸内壁测点温度低于164℃),X7e、X7f准则才起作用,高/中压转子温度大于脆性转变温度大于116℃,作为X7e、X7f准则。温度裕度大于30K(超高压缸、超高压及高、中压转子)。

1.1.6 在额定转速暖机

启动程序保持机组转速在额定转速,进行暖机,直到满足要求,以防机组在带负荷期间超过应力。控制高压排汽温度不超过设定值,通过超高压、高中压调门,控制器自动调节蒸汽流量,以避免汽轮机鼓风发热,旁路阀在压力控制方式以维持蒸汽压力。温度裕度大于30K(超高压缸、超高压及高、中压转子),满足X8准则。

1.1.7 同期带负荷

一旦汽轮机满足了预暖要求,机组自动同期[6],控制器将快速增加负荷到初负荷设定值(5%额定负荷),最大升负荷率为10%/min。应力评估器将根据温度裕度限制升负荷率,当温度裕度为零时,停止升负荷。当达到锅炉负荷,汽轮机可通过全部蒸汽流量,高、中、低旁路关闭。旁路站全关后,启动程序将汽轮机控制器切回压力控制方式,在滑压运行方式下升高锅炉负荷到设定值[7]。

1.2 排汽温度控制

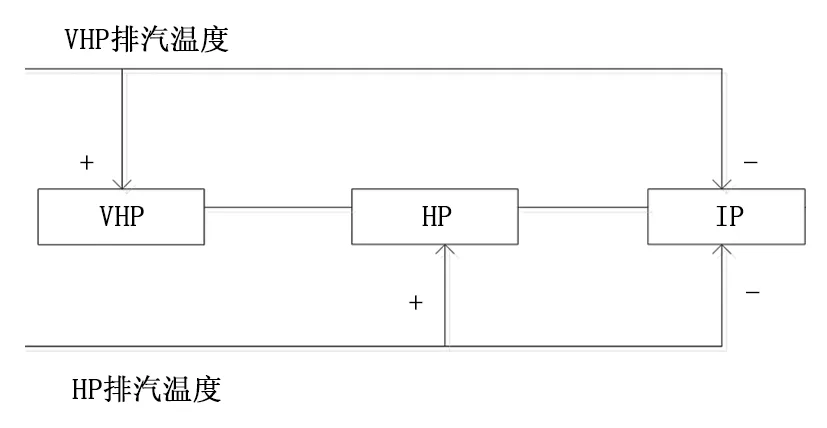

为了避免由于流经汽轮机汽缸的蒸汽流量过小,造成VHP及HP排汽区域温度过高,在DEH控制系统中设置高排温度控制器,根据VHP及HP的排汽温度自动调整各个汽缸的流量分配。同时,在机组运行中,如果发生非稳定状态过程,如甩负荷、启动和停机期间,为了限制叶片的热应力和差胀,超高压/高压叶片排汽区域蒸汽温度不能超过最大设定值。如果超高压缸排汽温度过高,首先减小中压调门的开度,减少中压缸的进汽量,增大超高压缸的进汽量;如果超高压缸排汽温度进一步上升,则关闭超高压缸调门,超高排通风阀打开,将超高压缸抽真空,由高中压缸控制汽轮机的进汽量。如果高压缸排汽温度过高,首先减小中压调门的开度,减少中压缸的进汽量,增大高压缸的进汽量;如果高压缸排汽温度进一步上升,则先关闭超高压调门,超高排通风阀打开,将超高压缸抽真空,中压调门开度保持不变开大高压调门;如果高压缸排汽温度继续上升,则关闭高压调门,高排通风阀打开,将高压缸抽真空,由中压缸控制汽轮机的进汽量,如图2所示。

图2 排汽温度控制

1.3 甩负荷控制

DEH通过对机组甩负荷的识别,快关调门后,将机组从负荷控制切为转速控制,既预防了汽轮机超速,又能在转速稳定后,维持汽轮机空负荷或带厂用电运行。

1.3.1 甩负荷识别LAM

负荷识别模件LAW是把甩负荷分为两个阶段,第一阶段是瞬时负荷中断KU,机组的功率信号出现以下这二种情况,即可认为机组发生瞬时负荷中断KU。瞬时降低的负荷量超过甩负荷识别极限值GPLSP(约为70%)728MW,机组出力较低,此时瞬时降低的负荷量可能不会超过GPLSP(728MW),但同时满足以下四个条件:发电机出口开关和主变高压侧开关闭合(正常运行时GLSE=1);实际负荷低于两倍厂用电负荷的限值GP2EB(104MW);实际负荷高于逆功率值GPNEG(-26MW);有效负荷设定值PSW-实际负荷PEL的差值大于两倍厂用电负荷的限值GP2EB。

1.3.2 甩负荷识别LAM第二阶段

第二阶段是瞬时负荷中断信号KU发出一定时间后(2s),机组负荷还是很低(发生KU的条件二依然满足),则发出甩负荷信号LAW。控制制方式切换到转速调节器调节转速或者负荷的状态。KU和LAW都送至转速/负荷调节器NPR,另外LAW还送至转速设定功能页。

1.3.3 甩负荷后的DEH控制分析

由于甩负荷,实际转速肯定会有所上升,在调节器在负偏差的作用下,输出快速减到零。而调门的阀位控制回路会作用使其快速关闭。在调节和硬件回路双管作用下,确保机组甩负荷后调门能迅速关闭,机组转速不超速。为避免在短时间内反复出现快关动作,系统设置了一个7s的闭锁时间,期间阀门只能执行一次快关动作。快关动作时间保持150ms,150ms后阀门恢复到正常调节状态。在汽轮机甩负荷后,考虑到蒸汽参数较高,维持机组转速需要的蒸汽量很小,考虑直接将超高压缸切除,由高压/中压调门控制机组维持机组转速,待并网后再开启超高压缸。在机组并网后带上一定负荷,程序自动启动开启超高压缸、高压缸顺控,将超高压、高压调门打开,同时关闭超高压/高压通风阀,恢复正常运行。负荷大于100MW(10%),重启高压缸,负荷大于150MW(15%),重启超高压缸。

2 调试运行过程中的问题处理及优化

2.1 逆止门、主汽门

超高排逆止门、高排逆止门电磁阀的控制指令是由FDO卡件控制,FDO卡件属于自供电类型卡件,并自带开路自检功能,当回路短路或开路时,卡件通道会报故障,故障的通道将不会供电。但是由于电磁阀电阻较大,导致卡件自检为开路,导致阀门不能打开。后将整个供电回路24V电压提高了2V后解决[8]。在汽轮机启机过程中主汽门不能正常打开关闭。经检查为所有主汽门的方向阀电阻偏小,导致电流较大,而设计的保险容量偏小,与实际工作电流相当,导致电磁方向阀由于保险动作而失电[9]。将所有的电磁方向阀的断路器容量由1A改为2A后,主汽门开关正常。

2.2 甩负荷逻辑优化

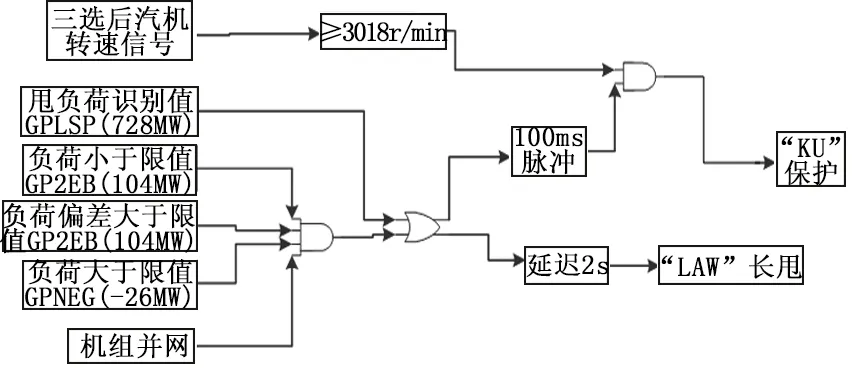

西门子超超临界机组DEH逻辑中“带负荷下的转速控制运行方式”的逻辑即为带厂用电孤岛运行的典型设计。若机组未设计带厂用电孤岛运行的方式,当 “长甩负荷”信号LAW被触发后,汽轮机控制方式切换到“带负荷下的转速控制运行方式”,机组在此控制方式下且未与电网解列,只能维持3000转/分运行无法正常带负荷,易触发发电机逆功率保护动作。在电网功率信号出现畸变时极易引起机组保护误动作。对KU功能加上转速限制,即只有在转速大,才会触发甩负荷信号,优化后的KU保护逻辑图见图3。

图3 优化后的KU保护逻辑图

2.3 ETS保护逻辑优化

逻辑优化修改建议:取消汽轮机超速保护通道自动检测功能,对超速保护在线试验功能进行手动试验,提高超速保护的可靠性。

DEH系统中该逻辑情况如下:控制油泵母管压力曾经大于150bar(靠RS触发器记忆),与A控制油泵压力小105bar且B控制油泵压力小于105bar延时5s且EH母管油压低于105bar触发ETS。此项逻辑看似两台泵出口压力测点二选二逻辑,实则单点保护,因为泵出口压力测点取自逆止阀之前,当泵停运时压力值时很低的,接近0(逆止阀严密情况下),测点信号必然低于10.5MPa,此条件已经满足,而机组正常运行时是单台油泵运行。一旦运行泵出口压力测点干扰波动或故障会导致跳闸条件发出,ETS动作。逻辑优化修改建议:在EH油母管上增加2个压力测点,对母管压力低三取二动作ETS。若暂不具备增加测点条件,修改逻辑为:控制油泵母管压力曾经大于150bar(靠RS触发器记忆),与A控制油泵压力小105bar且B控制油泵压力小于105bar延时5s且EH母管油压低于105bar触发ETS。由于机组正常运行中停运一台泵,因而形成运行泵出口压力信号和母管压力信号二选二逻辑。

轴向位移信号是在DEH2号控制柜逻辑判断后经DEH下层通讯至1号控制柜安全型容器触发保护动作,不符合电力25项反措要求重要的主机保护信号必须通过硬接线实现不允许使用通讯连接的规定。逻辑优化修改建议:在原逻辑基础上将轴向位移保护信号增加一路至2号柜“ADD TURBINE PROTECTION”,通过“ADD TURBINE PROTECTION”保护的硬接线送至1号柜安全型卡件实现该保护,使之符合电力25项反措要求。

超高压缸切缸保护动作原逻辑为超高压缸排汽温度高(三取一)&超高压缸排汽温度高或通道故障(三取二),或者高压缸排汽温度高(三取一)&高压缸排汽温度高或通道故障(三取二);高压缸切缸保护动作原逻辑为高压缸排汽温度高(三取一)&高压缸排汽温度高或通道故障(三取二)。存在温度信号故障,引起保护误动作的风险。逻辑优化修改建议:考虑到超高排、高排温度保护定值为超高压内缸金属90%温度的相关函数,因此对实际温度与定值函数的差值增加速率判断,温升速率小于20℃/s。当三个差值质量正常则进行三取二判断,且只在机组并网前起作用,当机组并网成功后屏蔽该切缸逻辑。

3 结语

泰州公司3、4号1000MW超超临界二次再热燃煤机组DEH系统的成功运用,验证了本文提出的总体方案设计和全程控制策略的合理性。同时根据机组的实际运行状况,吸取同类型机组运行的经验,优化了机组ETS保护逻辑,使保护逻辑与机组运行情况有机结合,确保保护系统不拒动、不误动,提高机组保护的可靠性。1000MW超超临界二次再热燃煤机组在泰州公司机组二次工程的首次运用,对同类机组DEH系统的应用提供了参考。