1000MW超超临界二次再热机组启动方式介绍及问题研究

2019-01-15薛小宇刘恩天

薛小宇,刘恩天,徐 江

(国电泰州发电有限公司,江苏 泰州 225300)

1 机组概况

1.1 技术背景

泰州电厂2×1000MW机组汽轮机选用上海汽轮机有限公司引用德国SIEMENS技术设计的,型式为:超超临界、二次中间再热、五缸四排汽、单背压、反动凝汽式汽轮机。型号为N1000-31/600/610/610,设计额定主蒸汽压力31MPa、主蒸汽、一次、二次再热蒸汽温度600℃、610℃、610℃。汽轮发电机组设计额定输出功率为1000MW,TMCR工况主蒸汽流量为2629t/h,热耗保证值为7064kJ/kWh,发电煤耗为256.28kg/kWh,最大出力VWO工况出力为1074MW;末级叶片高度1146mm,工作转速3000r/min。机组有5个汽缸,超高压缸、高压缸、中压缸和两个低压缸。配置两个超高压主汽阀、两个超高压调阀;两个高压主汽阀、两个高压调阀;两个中压主汽阀、两个中压调阀。

泰州电厂2×1000MW超超临界二次再热机组不仅功率大,而且在效率上也开创世界的一个新的水平[1-2]。提高汽轮机的效率一般两种途径:一是减少蒸汽做功的各项损失;二是提高新蒸汽初参数及再热蒸汽参数以改善热效率。泰州电厂2×1000MW超超临界二次再热机组采用了这两种主要技术,但系统变得复杂,在启动初期参数的控制是难点,从厂家和设计方多次商讨加上我厂调试的经验看,机组采用三缸联合启动的方式。

1.2 启动

高中压缸联合启动是目前常规一次再热大型火电机组的主要启动方式,这种启动方式是在汽轮机挂闸后中压主汽阀逐渐全开,中压调阀控制启动和带负荷的调节。这个过程由三级旁路系统维持一定的各主要蒸汽参数尤其是再热蒸汽压力[3]。

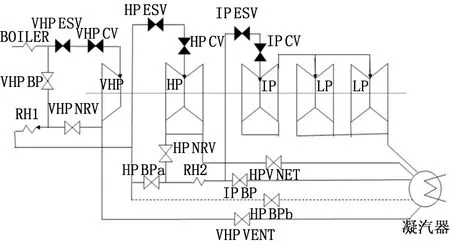

超高压主汽门、调门先打开保证超高压缸在达到一定的蒸汽流量后再同时打开高压、中压主汽门、调门。如果超高排、高排温度高则调整三缸的流量。主蒸汽为串联流程如图1所示:蒸汽→超高压缸→一级再热器→高压缸→二级再热器→中压缸→低压缸→凝汽器。

采用超高压缸、高压缸、中压缸联合启动的方式和传统的一次再热机组的高中压缸联合启动并无太大的差别:它是在启动时超高压主汽门、调门先打开在达到一定的蒸汽流量后再同时打开高压、中压主汽门、调门(一次再热机组启动时高压主汽门、调门先打开在达到一定的蒸汽流量后再打开中压主汽门、调门)。由旁路维持一定的主蒸汽、一次再热、二次再热的压力。这种启动方式具有启动速度快的优点,但对旁路控制的要求很高。阀门开度受转速和流量限制。

为了避免汽机汽缸的通流量过小从而造成超高压、高压缸排汽温度过高,我们设置了高排温度控制器,可根据超高压、高压缸排汽温度自动调整各汽缸的流量分配。

图1 二次再热的系统配置

2 机组启动

2.1 首次启动

冲转机侧参数:10.6MPa/3.5MPa/1.1MPa、417℃/444℃/454℃,主机油温45.3℃,转子偏心度5-8μm晃动。各TSE裕度合格,超高排通风阀关闭,高排通风阀关闭,各缸本体疏水开启。汽机走步,相关准则满足后首先开启超高压主汽门然后开启超高压调门,相关准则满足后再开启高中压主汽门及调门[4-5]。低速暖机速度870r/min。高速暖机3000r/min。各参数如表1~表4所示。

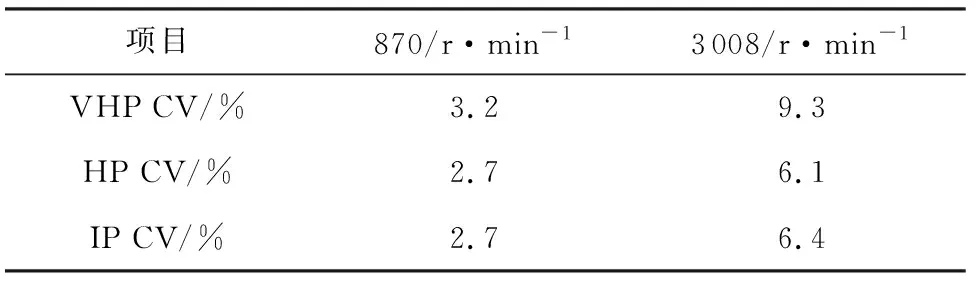

表1 调阀开度

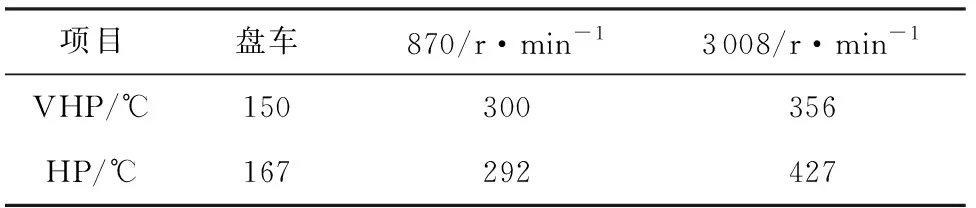

表2 排汽温度

表3 振动(最大值)

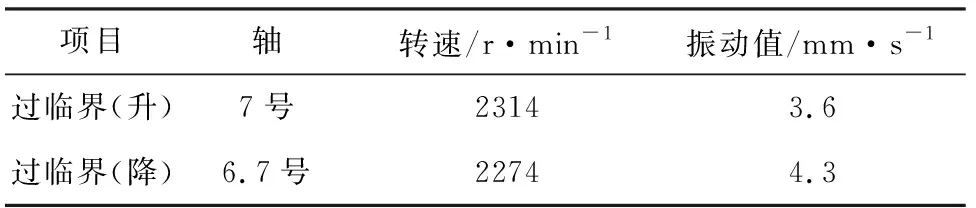

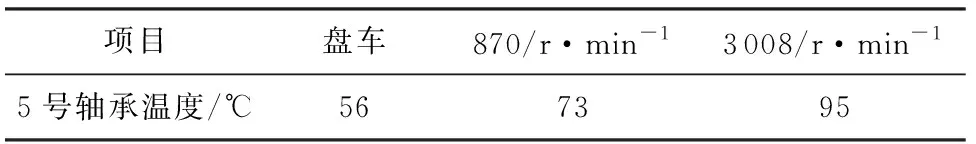

表4 轴承温度(最大值)

2.2 启动过程中排汽温度高的控制

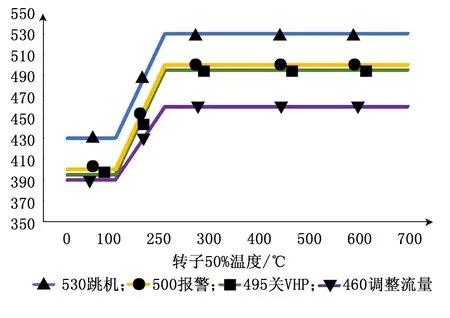

(1)如果超高压缸的排汽温度过高(见图2),则关小中压调门的开度,减小中压缸的进汽量,以增大超高压缸的进汽量。超高压缸的排汽温度进一步上升,则关闭超高压调门,将超高排通风阀打开,将超高压缸抽真空,进汽量由高中压缸来控制。

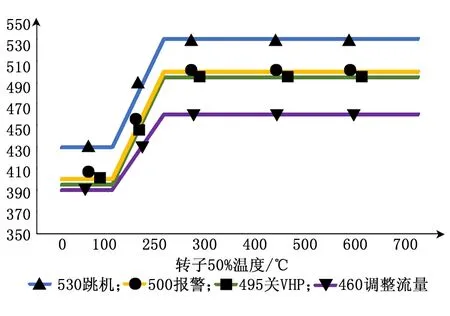

(2)如果高压缸的排汽温度过高(见图3),首先关小中压调门的开度,减小中压缸的进汽量,增大高压缸的进汽量。如果高压缸的排汽温度进一步上升,则关闭超高压调门,将超高排通风阀打开,将超高压缸抽真空,中压调门开度不变,开大高压调门。如果高压缸的排汽温度进一步上升,则关闭高压调门,将高排通风阀打开,将高压缸抽真空,由中压缸控制进汽量。

2.3 首次启动中主要问题及解决。

(1)超高压缸排汽温度高的问题及其处理。汽机冲转至3000r/min稳定一段时间后,超高排温度至380℃,高排温度470℃左右,1、2、3号瓦轴承X、Y向最大轴振上升到70μm。鼓风后开高排通风阀,发现没有效果,进气压力降到9.8MPa,温度未下降。调整阀门开度,排汽温度由385℃/470℃调整为417℃/440℃,效果明显。

(2)A低压缸南侧外缸有保温油漆被烧灼迹象,就地测温达到190℃,结合低压排汽温度只有50℃,VHP通风阀处在开启状态,接入口在低压外缸A下部与凝气器相连的斜板上进凝气器,由于该位置离低压外缸A很近,且口子是斜向上开的,若有气流进来,吹在低压外缸A下面的端板上,基本可以断定超高排通风阀高温汽长时间冲刷造成。汽机手动打闸,主汽门关闭正常,高排逆止阀关闭正常,但超高排逆止阀电磁阀失电,但阀门状态未关,就地检查判断为逆止阀卡涩。

图2 超高排温度保护

图3 高压缸排汽温度保护

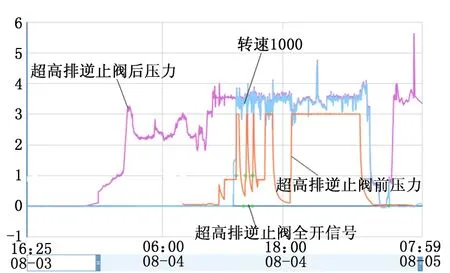

图4 超高排逆止阀相关曲线

从图4可知,超高排逆止阀后压力为一次再热器压力,在冲转前已经在升压。超高排逆止阀前压力(超高排压力)冲转后压力逐渐上升,通过具体数据分析,超高排逆止阀在转速约为1440r/min时第一次打开,通过该阀前后的压力变化可以看出,在第一次打开超高排逆止阀时,由于汽流通道打开,阀前、后压力有微小的波动,从超高排逆止阀全开信号可以看出,整个过程超高排逆止阀在全开位置只脱开了3次,随后没有动作,最后一次停在全开位不动作,从曲线可以看出,随后机组还经历了几次跳机,该阀门也无动作。从现象和数据分析,可以判断超高排逆止阀在热态下没有动作是由于超高排逆止阀动作压力不够,后经改造增加一路气源,经多次调试,均动作正常。

(3)汽机打闸后,主机转速降至32r/min,液动盘车介入正常(48r/min)。主机惰走80min。开始盘车转速缓慢下降至30r/min,尝试降低一再压力并就地检查盘车和听各轴承有无异声,就地盘车装置和各轴均无异常。转速回升至49r/min后再次缓慢下降至35r/min直至超高排逆止阀自行关闭,转速回升至46r/min。后转速再次下降至38r/min,派人就地再次检查均无异常,后转速又自行回升至48r/min。一会转速下降至0,立即手动盘车,发现法兰打开后由于转子热胀出去,转子上的盘车齿与手动盘车棘爪错位量大,无法手动盘车。转子中心温度VHP/HP/IP为386℃/430℃/320℃,轴封温度为245℃,现场决定闷缸处理,查为超高压缸、高压缸端部汽封抱死。待缸温和转子温度下降后,手动盘车,转子恢复正常。

3 结语

通过实践证明,泰州电厂1000MW机组采用这种三缸启动的方式很成功,启动过程很顺利,但冲转参数不能按照一次再热机组的参数冲转,因为三缸不同于两缸的进汽量,每缸的进汽量要少,所以冲转压力要比原先设计的冲转压力低很多,且并网前空载运行时间不宜过长,否则会因超高排温度高或高排温度高被迫切缸甚至打闸。机组曾尝试切除超高压缸启动,即采用高中压缸联合启动,待3000r/min后适时切回超高压缸,但因启动过程中3号轴瓦振动大,高达128μm,手动打闸,故切缸启动的方式还待进一步研究和总结。