深部破碎硬岩采动压力分布规律与控制方法研究

2019-01-14任凤玉何荣兴宫国慧

付 煜 任凤玉 何荣兴 宫国慧 马 东

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.鞍钢集团矿业弓长岭有限公司井采分公司,辽宁辽阳111007)

随着地下开采深度的逐渐增加,采动引起的地压显现越发明显[1-4],主要表现为巷道变形、冒顶、片帮、底臌、垮塌等现象,严重地影响了矿山的正常开采和人员安全[5-6]。为此,许多学者采用现场监测的方法,分析研究了采动压力的特征及变化规律,寻求有效控制采动压力的方法。丁航行等[7]对二道沟金矿急倾斜薄矿脉采动压力进行了监测,根据监测结果确定了采动压力峰值距离采场的范围。彭府华等[8]对金川二矿区岩体应力和巷道收敛变形进行了监测,分析评价了大面积开采和水平矿柱开采对14行回风井和上下盘围岩体的影响。刘杰、徐文全、张农等[9-11]分别对不同煤矿回采工作面采动应力进行了监测,得到了采动压力的分布规律及影响范围,对煤矿安全开采具有重要指导意义。

基于上述研究结果,本文主要研究深部破碎硬岩采动压力的分布规律与控制方法,以弓长岭井下铁矿为研究背景,采用收敛监测的方法,对3个不同深度的采场进行采动压力监测,得到了采动压力的变化特征,确定了采动压力的峰值范围和影响范围。根据监测采动压力的变化特征分析了现有支护方式与矿岩特征的不适应性,提出了锚网喷浆联合支护方案,该方案预计能够有效地控制深部破碎硬岩采动压力显现问题,实现矿山的安全高效开采。

1 工程概况及监测方案

弓长岭井下铁矿为急倾斜中厚矿体,矿体走向长4 850 m,垂直延深-700 m以下,分为西北区、中央区和东南区3个采区。其中,中央区采深最大,应用沿走向布置进路的无底柱分段崩落法开采,已开采至-280 m中段,采深达500 m左右,与西北区回采水平高差330 m,与东南区露天回采高差670 m。高落差开采加剧了中央区深部地压显现,采准巷道破坏严重。现场调查发现,在水平或缓倾斜节理面的岩层中经常出现沿结构弱面的拉伸破坏;在结构面相互交叉的岩体中,大块冒落情况较为频繁,冒落长度一般在2~5 m,冒落高度可达2~3 m。在层理与节理比较发育的岩体中,通常出现片帮冒顶破坏,拱角先受到剪切作用破坏掉落,之后侧墙受拉应力片落,最后顶板发生冒落,还有的顶板先出现冒落,后片帮和顶板沿结构面呈楔形体破坏冒落,接着拱角向外扩展,这种形式的冒落长度一般较大,多达10~30 m,一次冒落高度可达2~3 m。尤其在矿岩节理裂隙十分发育的部位,巷道掘进后未采取任何支护措施,受周围采动压力的影响,2~3个月后经常发生突然冒落垮塌,整条巷道堵死报废。另外,巷道在支护过程中,突然来压,发生大面积冒落,前方刚搭建好的支护钢筋全部被压弯,造成巷道全部堵死报废。因此,研究弓长岭井下铁矿深部采动压力的分布规律及控制方法具有重要意义。

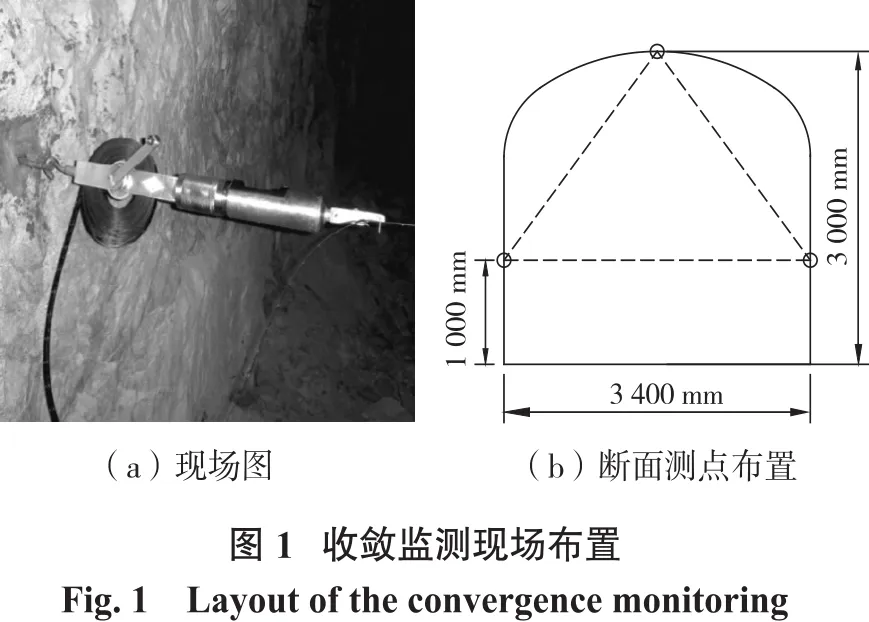

现场监测点布置方式如图1所示,测量记数方式为每次测量读数与初次测量数相减,差值作为监测结果,差值为正数,表示和最初监测相比监测巷道断面尺寸变大,负数则相反。

根据现场情况,分别选择-136 m西扩31采场、-232 m东3~4穿采场和-220 m西2413采场为监测采场。监测巷道选择在回采巷道的正下方,并与回采巷道相垂直。各监测采场与监测点的位置关系如图2所示。

2 监测结果分析

2.1 采动压力的峰值监测

-136 m西扩31采场回采步距1.5 m,回采范围从回采工作面距离监测巷道前9.7 m到越过2.3 m,回采长度12 m,期间共监测9次,监测巷道布置在监测采场下方-160 m水平,共布置7排监测点,监测点排距为2.7 m(图2(a)),监测结果如图3所示。

从监测结果可知,各监测点的位移变化量在回采工作面距离监测巷道8.2 m时最大,表明监测巷道承受较大的采动压力。当回采工作面从8.2 m移动到5.2 m的过程为卸压阶段,巷道断面尺寸逐渐增大;当回采工作面从5.2 m越过监测巷道后2.3 m的过程中,监测巷道的垂直和水平方向位移变化量呈波动性变化,垂直方向经历了先承压再卸压的过程,水平方向则一直处于卸压波动的状态。

从图3可知,随着回采工作面越过监测巷道,7排监测点垂直方向的位移变化量分别为-0.67、0.05、-0.33、-0.46、0.21、0.73、0.76 mm,位移变化量较小,正负值变化均在1 mm以内,监测点排1~4中除2号监测点位移变化略微增大外,其余3个监测点位移变化均为负值,表明同初次监测相比,监测点排1~4的垂直方向的采动压力有所增大,而监测点排5~7的顶板位移变化全部为正值,说明垂直方向的采动压力得到了一定的释放。分析上述现象,从图2(a)中可以看出,-112~-136 m之间的矿体出现反倾,而回采进路布置的位置靠近矿体的下盘侧,放矿时上盘的矿石散体不能全部放出,垂直方向的采动压力通过存留在上盘的矿石散体将压力传递到下方的监测点上,导致监测点排1~4垂直方向的距离变小,而监测点排5~7处于矿体的下盘侧,随着矿石散体的放出,采动压力得到释放。

此外,当工作面经过监测巷道后,监测点排1~7的水平方向位移变化值分别为0.60、1.33、1.41、1.58、1.38、1.71、1.04 mm,全部为正值,此时监测巷道水平方向处于卸压状态,除了监测点排1位移变化量在0.60 mm以外,其他监测点的位移变化都在1 mm以上。卸压后监测巷道的位移变化量即反应卸压前巷道承受压力的大小,表明当回采工作面越过监测巷道时,采动压力峰值范围在监测点排2~7之间,最大采动压力出现在监测点排6的位置,距采空区边界8 m左右。将空区边界投影到监测巷道,投影点距监测点排2的距离3.2 m,距离监测点排7的距离10.3 m,得出采动压力的峰值在空区边界上盘方向3 m到下盘方向10 m左右的范围内。

2.2 采动压力的影响范围监测

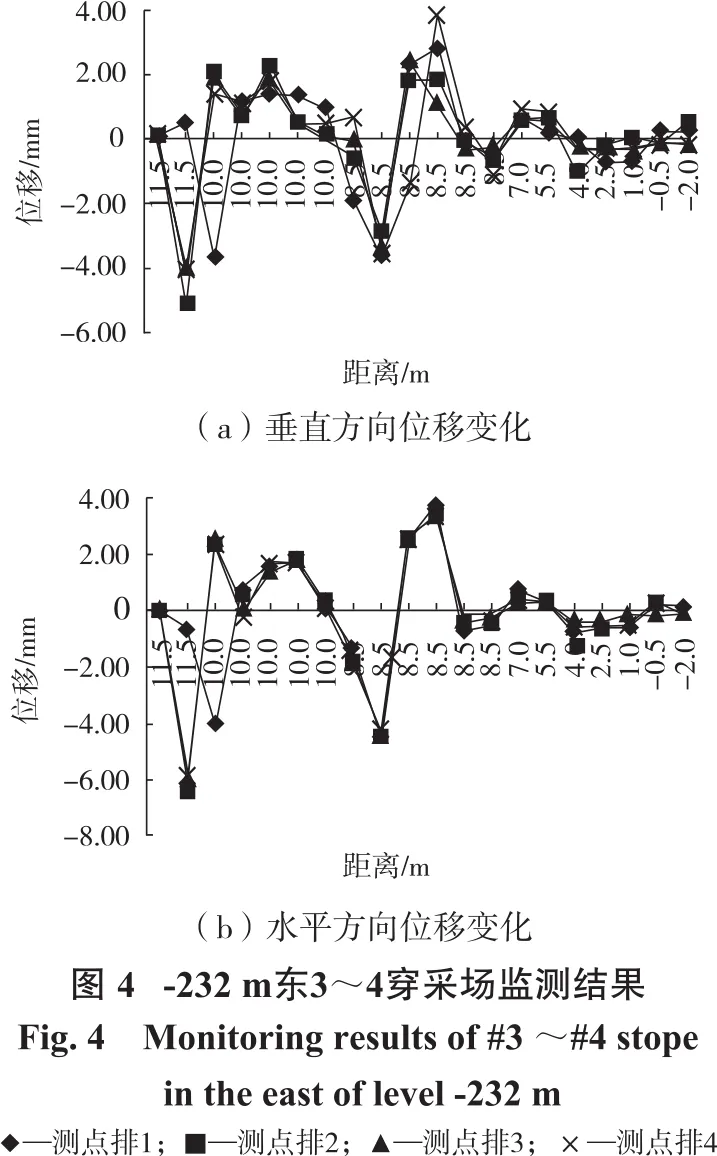

-232 m东3~4穿采场的监测点布置在-244 m东4穿巷道内,共布置4排监测点,监测点排距为3 m(图2(b)),期间共监测20次,工作面回采9次,回采步距1.5 m,回采工作面移动范围从距监测巷道前11.5 m到越过监测巷道2 m,回采长度13.5 m。由于前期监测时采场出矿周期较长,回采工作面在同一位置不同日期时进行了多次监测,其中回采工作面距监测巷道前11.5 m时,监测了2次,回采工作面距监测巷道10 m时,监测了5次,回采工作面距监测巷道中心8.5 m时,监测了6次,各监测点垂直方向和水平方向的位移变化量如图4所示。

从图4可以看出,在监测的过程中,每个监测点的位移均呈规律性波动变化,表明沿矿体走向方向采动压力的影响范围超过11.5 m。分析得出,监测巷道垂直和水平方向位移的波动幅度与回采工作面的位置有关。当回采工作面距监测巷道8.5~11.5 m时,监测巷道水平和垂直方向的位移变化量经历2个循环的增减,采动压力波动幅度较大,存在较大采动压力。在爆破后未出矿前,监测点位移变化量为负值递增,监测巷道承受的采动压力逐渐递增,巷道断面变小,之后的放矿过程中,随着矿石的流动放出,监测巷道承受的采动压力得到释放,巷道断面垂直和水平方向的位移变化量为正值,巷道断面变大。

在每次的监测中,位于围岩里的测点排1和排2的位移负值变化量均大于位于矿体里的测点排3和排4,表明在同等条件下,围岩的抗压强度低于矿体的抗压强度,围岩的抗变形能力较弱,变形量较大。当回采工作面在距监测巷道小于8.5 m时,各监测点波动幅度降低而趋于平稳,正负位移变化量均在1 mm以内。

此外,分析得出,工作面爆破时,向自由面崩落矿石的同时,也对周围岩体施加反冲力,岩体密度和承载力加大,形成向下的挤压力,引起下部监测巷道的压力逐渐增大,随着崩落矿石的放出,爆破引起的采动压力逐渐得到释放,监测巷道所受到的压力逐渐减小。当监测巷道与回采工作面距离较小时,工作面爆破通风后立即出矿,爆破反冲力引起的岩体密度加大和压力升高现象,还未传递到下方的监测巷道,就已从工作面出矿释放,导致监测巷道位移变化幅度急剧变小。随着回采工作面位置的变化,在爆破与出矿交替进行时采动压力呈波动性变化,引起周围相关工程的受力性质与受力方向复杂化,围岩中的监测点比矿石中监测点位移变化量大的现象表明,软岩巷道受到的爆破冲击力的作用更大。

2.3 采空区旁侧采动压力辅助监测

弓长岭井下铁矿中央区由于历史原因,-160 m中段以上的矿体没有得到合理的开采,随着开采深度的不断加深,地表塌陷形成的废石散体将大量矿石埋于地下,形成残矿,为最大限度地回收这些残矿体,中央区一些采场负责承担残矿回收,残矿回采时引起的采动压力会影响到周围已有工程的稳定性。为此,选择-220 m西2413采场进行采动压力监测,2413采场为Fe4磁铁矿石,矿体厚度较大,分2条沿脉进路进行回采,回采时先回收上部残矿体,待工作面的每一步距残矿回收后,再进行下一步距的回采。监测巷道为-232 m水平西12穿,共布置4排监测点,均位于上盘的岩体中,监测点排距为3 m(图2(c))。

2413采场的采动压力共监测了13次,由于上部存留的残矿体较多,回收周期较长,2条采矿巷道只各回采了1个崩矿步距,回采距离1.5 m,1#监测进路回采工作面从距巷道前8 m移动到6.5 m,2#监测进路从5 m移动到3.5 m,监测结果如图5所示。

从监测结果看,2条回采进路工作面分别距离巷道8 m和5 m时,在不同时期共监测了8次,期间为残矿回收,监测点位移变化呈波动趋势,当监测时工作面处于出矿状态时,随着散体的流动,采动压力得到释放,监测巷道断面尺寸变大,出矿停止后,随着上部散体的补充压实,采动压力通过压实的散体逐渐向周围传播,监测巷道承受的采动压力增大,断面尺寸变小。当工作面爆破时,形成一定的空间,上部的散体迅速向下流动形成相互挤压,采动压力急剧增大,造成监测巷道断面尺寸迅速缩小,由于2#回采进路比1#回采进路距离监测点较近,工作面爆破后,采动压力引起的监测巷道位移变化量明显较大,垂直方向位移变化量达12.46 mm,水平方向位移变化量为7.01 mm,随着矿石的放出,采动压力逐渐释放,位移变化呈波动趋势。

分析得出,工作面爆破瞬间空间增大,上部散体大量涌入压实,会造成采动压力的突然变大,周围已有工程将瞬时承受较大的压力冲击。此外,当监测巷道顶板和两帮处于受压位移变化量最大时,1#回采进路和2#回采进路的回采工作面距离监测点水平距离分别为9.3 m和6.2 m,表明采动压力的峰值距采空区边界约6.2~9.3 m范围内,这与-136 m水平31采场最大采动压力出现在采空间边界8 m的结果相符合。

3 采动压力控制方法

弓长岭井下铁矿深部开采时,采动压力作用明显,现采用的支护方式主要有钢筋混凝土支护、金属拱架支护、锚杆支护等,但支护后效果均不理想,巷道仍然出现了严重的破坏和垮塌现象,返修难度大,成本高。上述采动压力监测结果表明,弓长岭井下铁矿深部开采时采动压力主要呈波动性变化,在回采的过程中,巷道承压和卸压交替变化十分频繁,由于矿岩节理裂隙较为发育,采动压力的波动性变化极易引起矿岩的松动、冒落和垮塌等现象,高强度刚性支护方式不能与采动压力的波动性特征相适应,矿岩松动破坏后形成的小块体导致刚性支护结构失稳。因此,在采动压力控制时,支护方式要考虑到岩体节理裂隙发育和采动压力波动性变化的特征,充分利用矿岩自稳的特点,支护结构能够为支护断面提供较为均匀的支护抗力,同时具有可伸缩变形的性质和足够的辅助支护强度。为此,提出了锚网喷浆联合支护方案,打锚杆与挂金属网紧跟工作面后进行。根据监测的采动压力侧向和前向的影响范围,防止出现剧烈的采动压力引起巷道的破坏,每掘进8 m左右进行1次喷浆,喷浆厚度盖住金属网后停止喷浆。在锚网喷浆联合支护体中,锚杆的作用主要加固围岩,增大围岩切向缝和斜向缝的粘结力与抗剪力。金属网在喷浆前主要起均匀分布锚杆支护抗力的作用,并与锚杆构成可伸缩变形的支护结构,喷浆后,金属网均匀分布喷层内力,防止喷层收缩开裂。喷射混凝土层主要胶结加固围岩表层,并提高围岩径向缝的抗剪强度。在锚网和混凝土浆体的共同作用下,可改善围岩的完整性、增强岩体自承能力,相当于一定深度的围岩掺入支护联合体而形成具有相当厚度的三向均匀压缩应力状态的组合承载拱。这种承载拱对围岩施加主动抗力,当其强度与刚度适应围岩变形特性时,便可辅助围岩实现巷道稳固目标。

支护锚杆的长度为1.8 m,每排布置11根锚杆,锚杆间距0.7 m,直径φ20 mm,托盘尺寸140 mm×140 mm×8 mm。金属网采用φ6 mm钢筋焊接而成,网格尺寸为100 mm×100 mm,网格形状为菱形,喷浆厚度20~80 mm,当喷层厚度超过50 mm时,分2次喷浆,支护参数如图6所示。该方案预计能够很好地解决弓长岭井下铁矿深部采动地压显现问题,达到理想的支护效果。

4 结论

(1)采动压力的峰值范围监测得出,最大采动压力出现在采空区边界8 m左右的位置,采动压力的峰值在空区边界上盘方向3 m到下盘方向10 m左右的范围内。

(2)采动压力的影响范围监测得出,爆破与出矿交替进行时采动压力呈波动性变化。沿矿体走向方向采动压力的影响范围超过11.5 m,距回采工作面8.5~11.5 m的范围内,采动压力波动较为剧烈,巷道承受较大的采动压力。

(3)采空区旁侧采动压力辅助监测结果表明,放矿时随着矿石散体的放出和沉实,采动压力呈波动变化趋势,采动压力峰值距采空区边界6.2~9.3 m的范围内,验证了最大采动压力出现在采空区边界8 m左右的结果。

(4)根据采动压力的波动性变化特点,结合弓长岭井下铁矿矿岩特征,分析了现有支护方式与采动压力特点的不适应性,提出了锚网喷浆联合支护方案,该方案预计能够很好地解决弓长岭井下铁矿深部矿岩采动压力显现问题,达到预期的支护效果。