钢筋混凝土假顶力学模型构建与参数优化

2019-01-14杜永亮

杜永亮

(赤峰山金红岭有色矿业有限责任公司,内蒙古赤峰025454)

随着自动化技术及无轨设备的应用,金属矿地下开采朝着大采场、高阶段、露天化方向发展。金属矿开采过程中不划分分段,全阶段一次回采是大规模嗣后充填高效开采的一个新模式。普通充填体假顶强度低、稳定性差,易造成矿石贫化和引发安全事故。钢筋混凝土假顶强度高,稳定性好,是构筑人工假顶的新技术,但其造价高。因此,合理的钢筋混凝土假顶强度、厚度及配筋参数是保证嗣后充填采矿法安全、经济回采的关键[1]。

国内外学者对人工假顶的研究主要集中在小跨度进路开采假顶的稳定性研究。谢盛青等[2]针对不同进路采场结构和人工假顶厚度的采场稳定性采用ANSYS的理想弹塑性本构模型进行模拟分析;韩斌等[3]针对下向进路人工假顶稳定性采用简支“梁”理论进行分析;戴兴国等[4]针对下向进路钢筋混凝土假顶的稳定性采用ABAQUS损伤塑性进行模型分析;赵伏军等[5]针对进路法回采顶柱的人工假顶稳定性采用薄“板”理论和能量原理进行分析;江文武等[6]针对下向分层进路式胶结充填体顶板稳定性,应用弹性力学和材料力学理论,建立了下向分层进路式胶结充填体的力学模型;周建华等[7]针对假顶稳定性条件的影响因素建立了薄“板”理论模型进行定性分析;刘志祥[8]等研究了全尾砂粒径级配特征对充填料性能的影响;罗绍文等[9]针对混凝土假顶的破坏形式及布筋方法采用了室内相似材料物理模拟和弹性理论方法进行了研究;王新民[10]等建立了一种基于层次分析法(AHP)和逼近理想解的排序法(TOPSIS)相结合的综合评判指标体系对多种充填方案进行评判优选;杨纪光[11]等研究了下向进路假底胶结充填采矿法并在焦家金矿成功运用;朱俊宁[12]等通过理论计算分析了底柱残矿回收时假顶的稳定性。目前国内外对于大跨度、高阶段嗣后充填开采的人工假顶研究较少。

1 钢筋混凝土假顶力学模型构建

1.1 工程概况

内蒙古某铅锌矿拟采用大直径深孔阶段空场嗣后充填法回采深部矿体。矿体平均厚度26 m,采场高度50 m,矿房和间柱走向长度为8 m,分两步骤间隔回采,采矿方法如图1所示。由于大直径深孔崩矿的爆破振动大和假顶悬空面积大,普通充填体假顶稳定性无法满足安全、低贫化的要求,因此,采用钢筋混凝土材料构筑人工假顶。为此,有必要针对大直径深孔空场嗣后充填开采人工假顶技术特征,构建大跨度高阶段嗣后充填开采人工假顶力学模型,优化大跨度人工假顶技术参数。

1.2 钢筋混凝土假顶受力分析

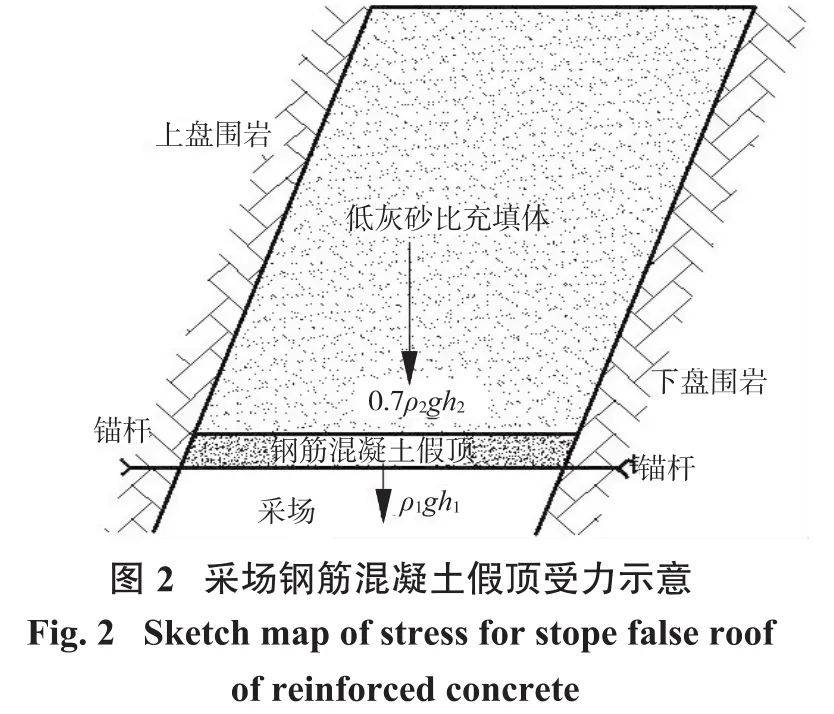

在高阶段大直径深孔采场回采过程中,假顶处于悬空状态,跨度较大,由于大跨度假顶的钢筋网与上下盘锚杆及两侧采场假顶的钢筋焊接连成整体,所以大跨度假顶将所受荷载传递给上下盘围岩和左右两侧采场的矿体或充填体,从而实现承载。大跨度人工假顶的受力分析如图2所示。

由图1可知,一步采矿房采场及二步采间柱采场的假顶上部均采用胶结充填料充填,假顶主要承受两部分荷载[13-15]:假顶自重q1和上部充填体载荷q2,总载荷q为

式中,ρ1为假顶密度,kg/m3;h1为假顶厚度,m;ρ2为充填体密度,kg/m3;h2为充填体厚度,m。

1.3 钢筋混凝土假顶力学模型

根据钢筋混凝土假顶受力特征与边界条件,总结近年来金属矿山钢筋混凝土假顶施工经验,可以得出[13]:钢筋混凝土假顶厚度与水平方向最小尺寸的比值基本小于1/5。大跨度钢筋混凝土假顶采用锚杆固定钢筋网,相邻采场钢筋也进行焊接,可一步提高假顶的稳定性,使得假顶弯曲不受水平应力的影响[15],因此,可以将钢筋混凝土假顶简化为简支“梁”理论模型和薄“板”理论模型分析钢筋混凝土假顶失稳机理[13-19]。

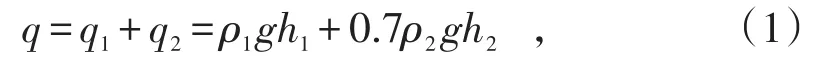

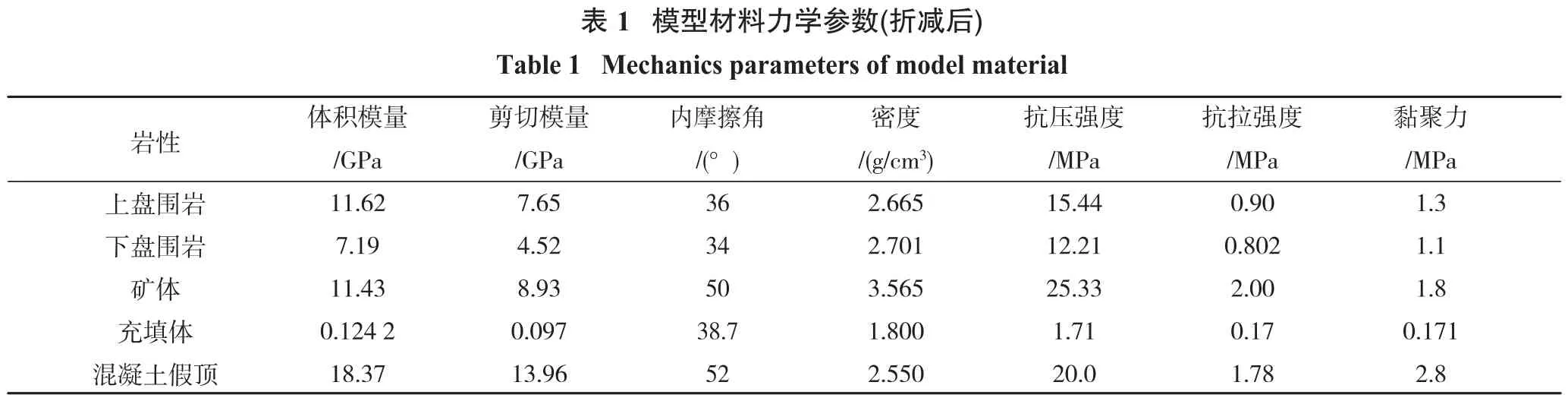

1.3.1 薄“板”理论模型

该矿山选取钢筋混凝土作为假顶材料,材料力学参数见表1。由于混凝土的弹性模量大于两帮围岩和充填体的弹性模量,因此,钢筋混凝土假顶结构可视为“软支弱板”结构[13],力学模型如图3所示。

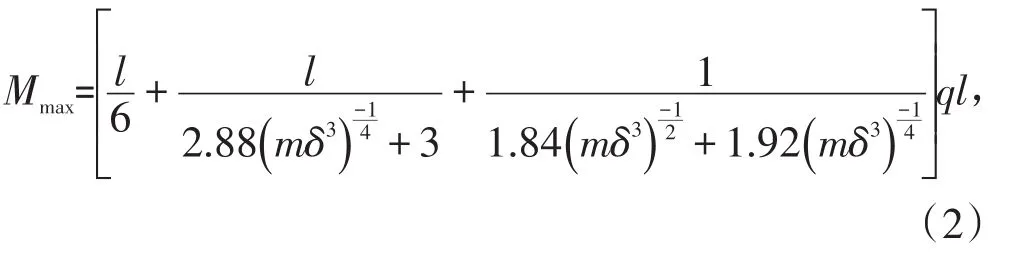

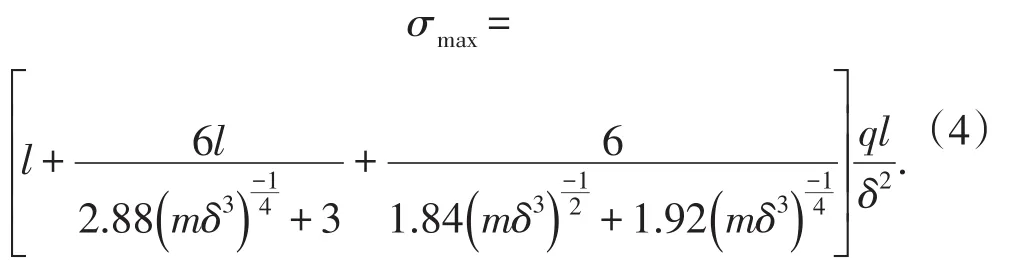

根据相关研究结论[13-14],软支弱板结构钢筋混凝土假顶所受弯矩为

式中,l为0.5倍采场宽度,m;m为采场高度,m;δ为钢筋混凝土假顶厚度,m;q为钢筋混凝土假顶载荷,MPa。

假顶极限应力可由弯矩方程得到:

式中,w为抗弯模量。

将式(2)代入式(3),得到钢筋混凝假顶厚度δ和极限应力σmax之间的关系:

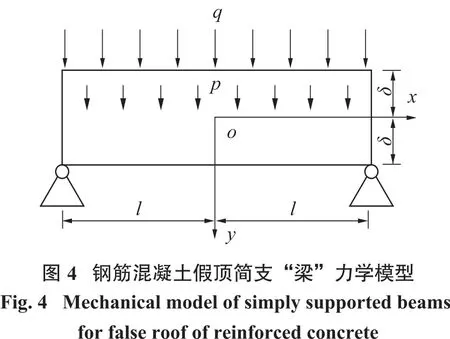

1.3.2 简支“梁”理论模型

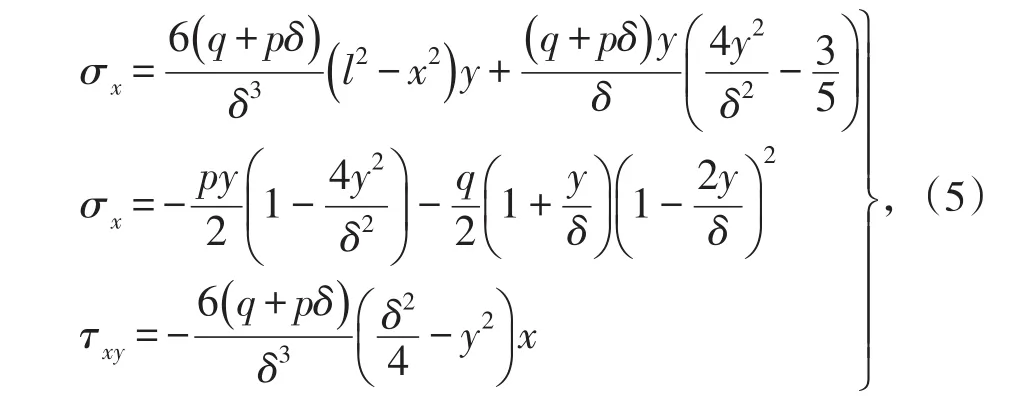

通过以上分析,根据钢筋混凝土假顶受力特点,可将其简化为受均布载荷及自重应力的简支“梁”模型,力学模型如图4所示。钢筋混凝土假顶在自重及上部充填体荷载作用下,其假顶的应力为

式中,σx为钢筋混凝土假顶在x方向的应力,MPa;σy为钢筋混凝土假顶在y方向的应力,MPa;τxy为钢筋混凝土假顶的剪应力,MPa;p为钢筋混凝土假顶自重应力,MPa。

1.4 钢筋混凝土假顶厚度优化选取

采场回采过程中,假顶处于悬空状态,假顶在自重和上部载荷产生的巨大应力作用下会发生塑性变形,在确定大跨度钢筋混凝土假顶厚度时,主要考虑高强度混凝土抗压强度是否满足需求,而抗拉强度需通过配筋来确定[13-14,20]。根据矿山实际情况和类似矿山钢筋混凝土假顶施工经验[5,7,13],大跨度钢筋混凝土假顶采用C20等级混凝土,普通充填体采用灰砂比1∶8的全尾砂。经过室内试验测试,相关材料力学参数见表1。

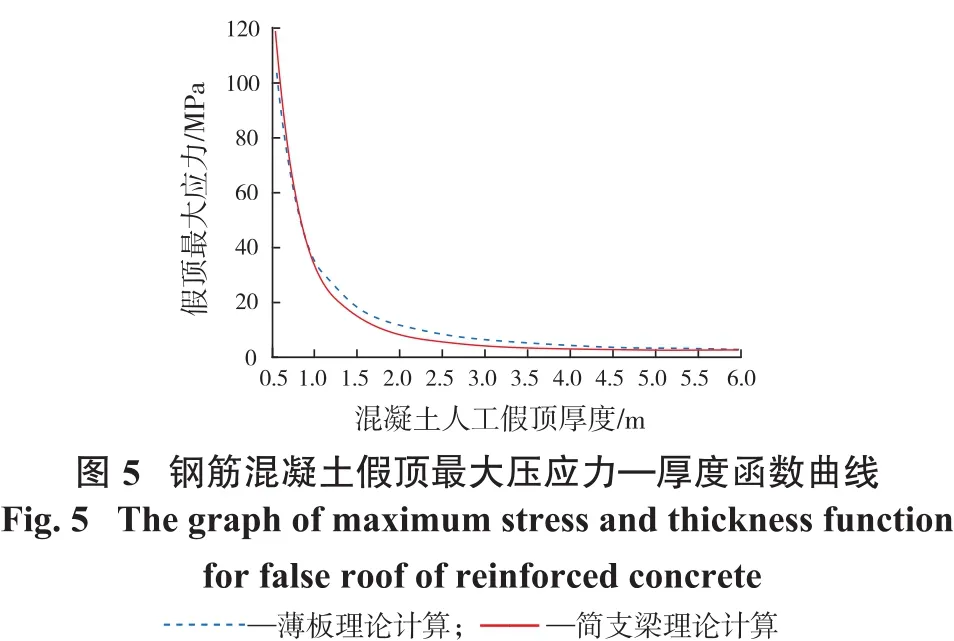

通过对式(4)、式(5)综合分析可知,钢筋混凝土假顶最大压应力及最大拉应力分别出现在假顶上、下表面2个支座之间的中心点处。当假顶在荷载作用下破坏时,必沿假顶上表面混凝土压裂破坏或假顶下表面钢筋拉断破坏,因此,应根据混凝土抗压强度确定假顶厚度。将1/2采场宽度l、采场高度m、载荷q及坐标(0,-δ/2)分别代入式(4)、式(5)中,得到钢筋混凝土假顶所受最大压应力σmax—厚度δ的关系曲线,如图5所示。

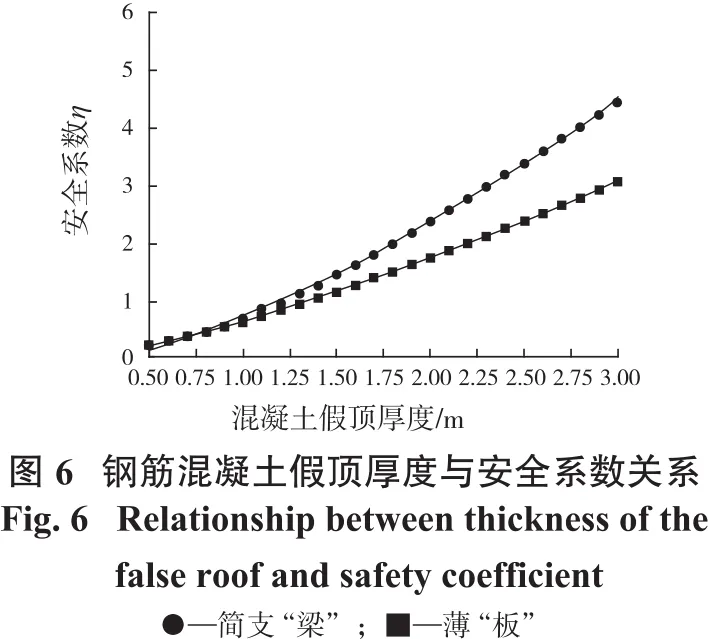

由图5可看出,采用薄“板”理论和简支“梁”理论得出的钢筋混凝土假顶最大压应力值随着假顶厚度的增大而不断降低,且分别在厚度超过1.3~1.5 m后,最大压应力值变化很小并逐渐趋于平衡。板厚δ=1.3~1.5 m时,假顶最大压应力σmax=20 MPa左右,因此,选择C20等级混凝土作为假顶材料科学合理。根据薄“板”理论和简支“梁”理论计算结果,假顶厚度分别为1.25 m和1.39 m时,板中点最大压应力达到20.0 MPa。针对不同假顶厚度的最大压应力σmax,利用η=20/σmax求得不同假顶厚度下的安全系数,由此绘制安全系数与钢筋混凝土假顶厚度的关系曲线,如图6所示。

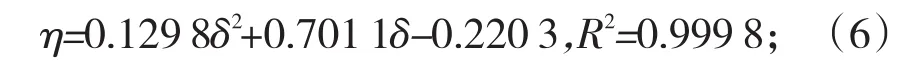

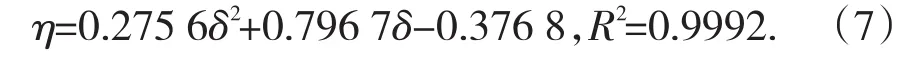

对图6曲线进行多项式数据拟合,得出钢筋混凝土假顶厚度δ与安全系数η关系式为

薄“板”理论:

简支“梁”理论:

由式(6)、式(7)可知,依据薄“板”力学模型和简支“梁”力学模型得出钢筋混凝土厚度分别为1.49 m、1.32 m时安全系数η=1.1。因此,为便于施工,钢筋混凝土假顶厚度δ确定为1.5 m。

2 钢筋混凝土假顶配筋优化设计

2.1 经济配筋率理论

考虑钢筋与混凝土的造价,钢筋混凝土假顶配筋设计可采用钢筋混凝土梁经济配筋率理论[13,15],可将钢筋混凝土假顶单位长度作为研究对象。

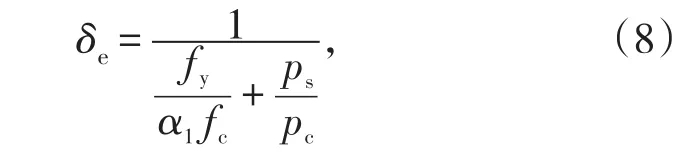

钢筋混凝土假顶经济配筋率δe:

式中,pc为每立方混凝土的造价;ps为钢筋的总造价;α1反映混凝土强度等级,一般取1.0;fy为受力钢筋抗拉强度设计值;fc为混凝土抗压强度设计值。

确定经济配筋率δe,可按照下式进行计算纵筋及横筋总截面面积:

式中,n为单位长度钢筋混凝土假顶钢筋根数;d为钢筋直径。

单筋截面积:

则钢筋混凝土假顶单元所配纵向及横向钢筋数量为

2.2 经济配筋率计算

经过现场制作混凝土,确定该矿山C20混凝土价格为140元/m,则pc=140元/m;25 mm钢筋线密度ρs=3.86 kg/m,则单位长度且组成单位面积的全部纵筋质量:

计算得ms=7 867.5 kg,该矿山HRB400的25 mm螺纹钢采购价为4 500元/t,则ps=35 403.82元;室内试验测试得该矿山C20等级混凝土单轴抗压强度fc=20.0 MPa,HRB400钢筋抗拉强度fy=360 MPa。因此,利用经济配筋率理论公式(6)~公式(9),计算出钢筋混凝土假顶的经济配筋率为0.36%,纵向及横向钢筋均选取φ25 mm×95 mm配筋。

3 钢筋混凝土假顶参数FLAC3D有限元验证

3.1 数值模型建立

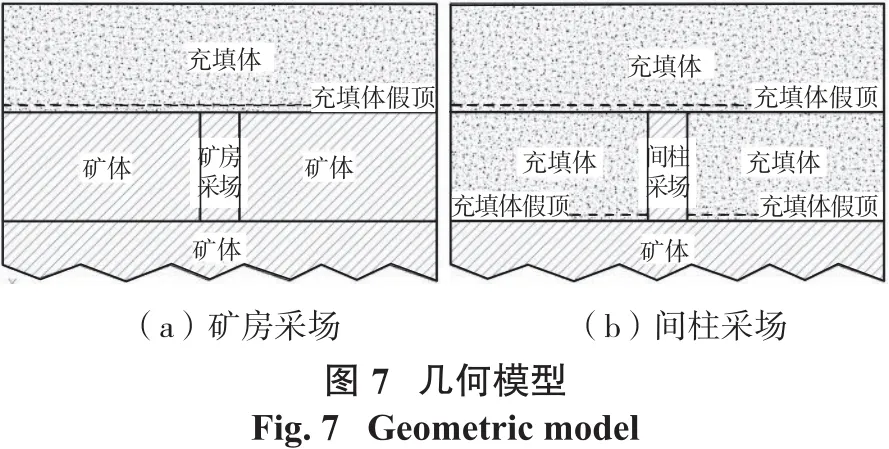

矿山决定将1#矿体+805 m中段西南翼原6 101矿块作为大直径深孔嗣后充填法试验采场,一步采矿房时采场两侧为完整矿石,顶部为上中段回采时构筑的钢筋混凝土假顶;二步采间柱时采场两侧为充填体,顶部为上中段回采时构筑的钢筋混凝土假顶,几何模型如图7所示。根据上述钢筋混凝土假顶理论计算结果,建立三维地质与数值模型。通过模拟矿体回采过程,分析钢筋混凝土假顶的应力、位移及塑性区分布情况,验证假顶厚度及其配筋优化参数是否满足安全生产需求。

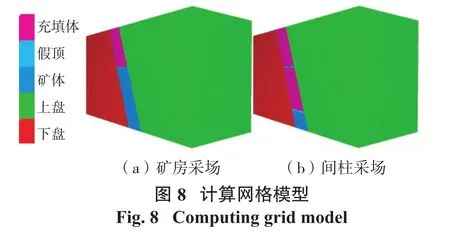

矿体走向与模型坐标轴x方向平行,与坐标轴y方向垂直,竖直方向为z方向。模型底部取标高+785 m,模型尺寸(长×宽×高)为:200 m×88 m×120 m。将模型按照材料特征分为矿体、充填体、钢筋混凝土假顶、钢筋、上盘围岩、下盘围岩,使用cable命令和fish函数构建钢筋单元,数值模型网格如图8所示。

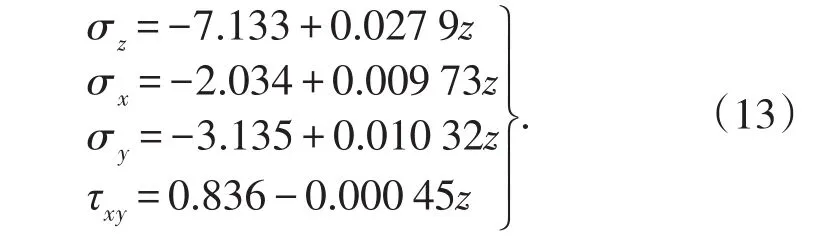

设置静力及位移边界条件,对模型的x轴方向两端平面固定x轴向位移,对模型的y轴方向两端平面固定y轴向位移,对模型的底部边界固定x、y及z方向位移。通过查阅矿山地应力资料,经过推算,本次模型竖直及水平方向初始应力如下:

3.2 监测点及监测参数的确定

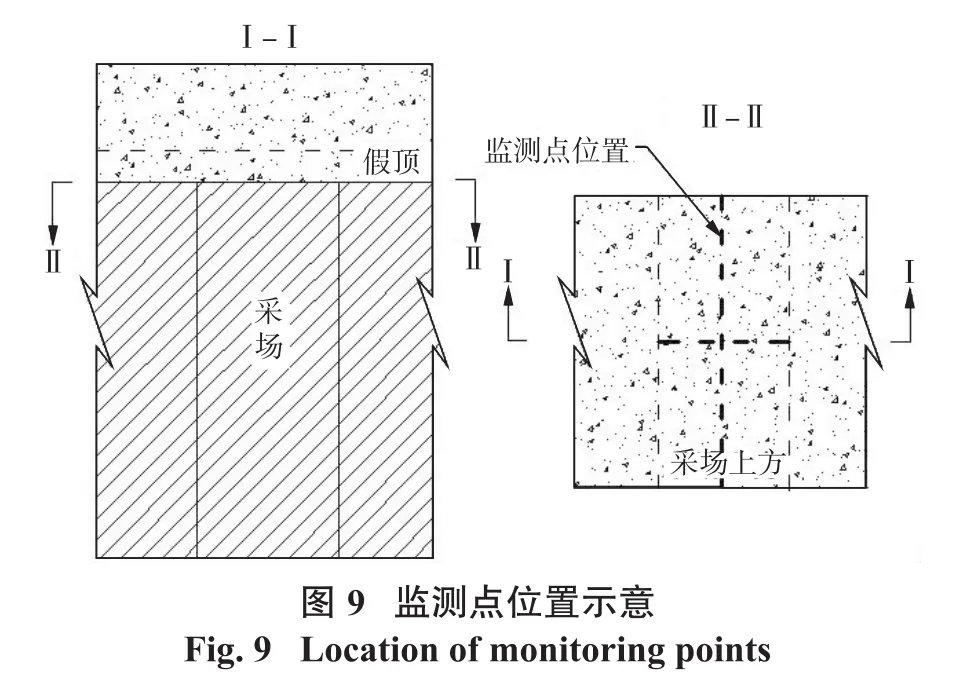

采场回采过程中,假顶最容易发生破坏。因此,根据假顶应力及位移分布特点,在假顶下表面垂直走向的对称轴上每隔2 m布置1个监测点,在沿走向的对称轴上每隔1 m布置1个监测点,并记录这些关键点的应力、位移数据。各监测点位置示意如图9所示。

3.3 钢筋混凝土假顶模拟结果分析

3.3.1 钢筋混凝土假顶应力分析

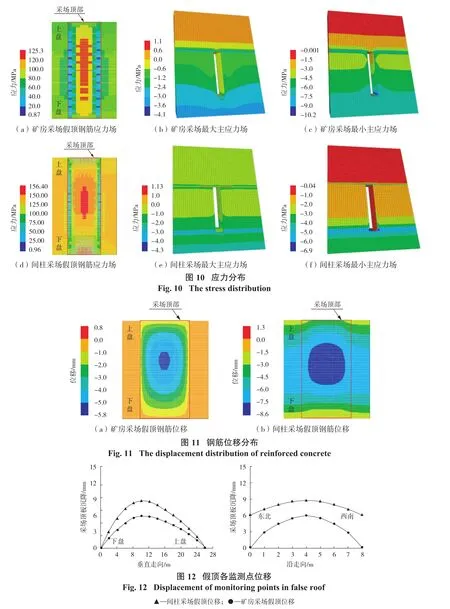

图10为矿房和间柱回采完后应力分布情况。由图 10(a)、图10(d)可看出,矿房及间柱采场回采完后,假顶内钢筋的最大拉应力分别为125.3 MPa、156.4 MPa,均小于HRB400钢筋抗拉强度360 MPa,最大拉应力区均出现在假顶中心略偏下盘处。由图10(b)、图10(c)、图10(e)、图10(f)可看出,矿房及间柱采场回采完后,矿房采场及间柱采场假顶混凝土所受最大拉应力分别为1.1 MPa、1.13 MPa,均小于C20混凝土的抗拉强度1.78 MPa;矿房采场内最大拉应力为0.6 MPa,出现在采场底板中部,最大压应力为10.2 MPa,出现在底板与上下盘及两侧矿体相交处;间柱采场内无拉应力区,最大压应力为6.9 MPa,出现在底板与上下盘相交处,均小于矿石及两帮围岩的抗拉压强度。以上结果表明假顶内的钢筋与混凝土分别承担了假顶的拉应力、压应力,钢筋混凝土假顶在钢筋和混凝土的共同作用下,能保证安全工作。

3.3.2 钢筋混凝土假顶位移分析

图11为矿房及间柱采场回采完后假顶内钢筋的位移分布。由图11(a)、图11(b)可看出,矿房及间柱采场回采完后,钢筋混凝土假顶钢筋的最大位移出现在假顶中心略偏下盘处,最大位移分别为5.8 mm和8.6 mm。图12反映了钢筋混凝土假顶在矿房及间柱回采完后各监测点位移分布情况,由各监测点位置及位移情况表明,矿房采场和间柱采场回采完后,钢筋混凝土假顶最大位移位于假顶中线距上盘围岩10 m处,最大位移分别为5.96 mm和8.74 mm;沿采场走向方向的位移关于假顶中线对称;假顶的边缘由于与周边围岩相固定,位移变化较小;假顶混凝土与钢筋最大位移位置相同,表明钢筋与混凝土在自重及上部充填体共同作用下一起承担变形。

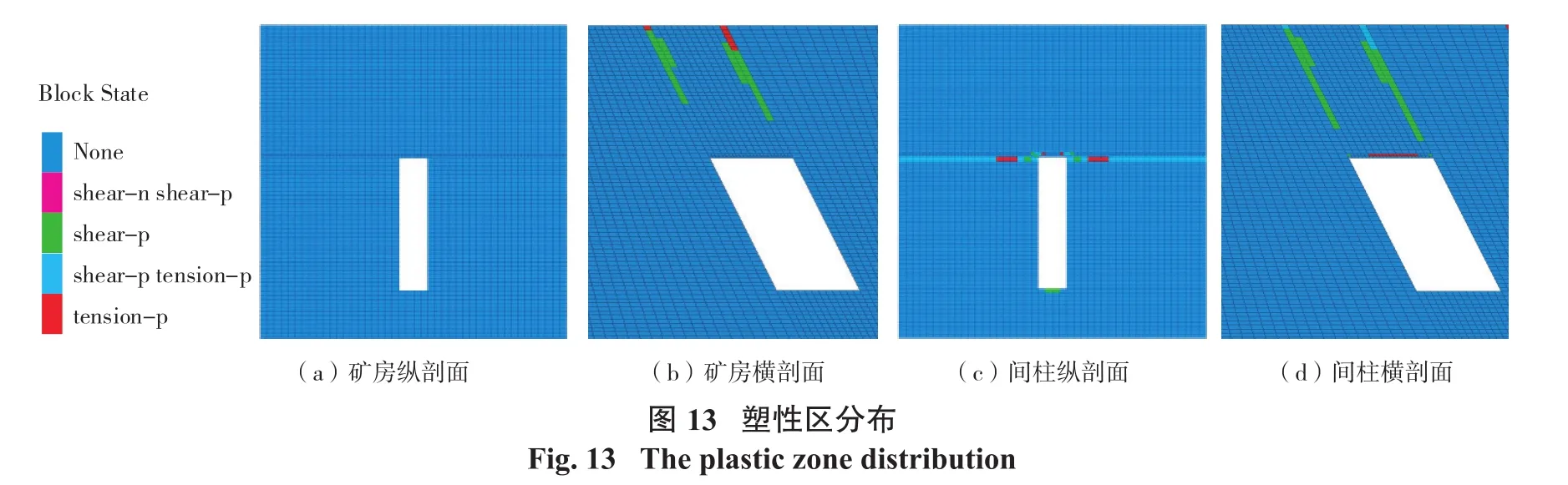

3.3.3 钢筋混凝土假顶与采场塑性区分析

图13为矿房和间柱回采完后钢筋混凝土假顶及采场塑性区分布情况。从图13(a)、图13(b)中可以看出,矿房回采完后钢筋混凝土假顶、采场围岩均未出现塑性区,仅假顶上部胶结充填体出现了较少拉伸和剪切塑性区。从图13(c)、图13(d)中可以看出,间柱回采完后钢筋混凝土假顶及其上部胶结充填体出现了塑性区,但未形成贯通,所占比例较小,表明假顶处于稳定状态;采场两侧充填体与假顶接触面出现小部分塑性区,但远离采场,不影响安全。因此,矿房采场和间柱采场钢筋混凝土假顶在回采过程中能保持自身的稳定性,保证安全回采。

综上所述,通过对矿房采场与间柱采场回采完后的应力场、位移场及塑性区分析表明,强度为C20等级混凝土、配筋为φ25 mm×95 mm的钢筋混凝土假顶在悬空状态下,混凝土和钢筋的最大应力均小于其自身的抗拉压强度,且位移变化较小;矿房采场假顶及围岩无塑性区出现,仅上部胶结充填体出现小部分塑性区;间柱采场假顶及围岩塑性区所占比例很小,未形成贯通,不会出现大量冒落现象。因此,该钢筋混凝土假顶能够保证矿房采场和采间柱采场安全回采。

4 结论

(1)选用薄“板”模型和简支“梁”模型作为钢筋混凝土假顶的力学模型,得到均布荷载作用下钢筋混凝土假顶的极限应力表达式,并以最大压应力强度理论作为钢筋混凝土假顶的破坏判据。定义混凝土室内实验得出的抗压强度与σmax的比值为安全系数,并引入经济配筋率作为钢筋混凝土假顶的配筋依据。可以看出,钢筋混凝土假顶的安全系数随假顶厚度呈二次函数增加,此关系式可供矿山设计使用。

(2)根据钢筋混凝土假顶最大压应力与厚度的关系,确定钢筋混凝土假顶的安全厚度为1.5 m,经济配筋率为0.36%,纵筋及横筋均选择φ25 mm×95 mm布置。运用FLAC3D数值模拟软件分别对一步采矿房和二步采间柱的回采过程进行模拟,通过分析应力、位移及塑性区分布情况,验证了混凝土假顶在回采过程中的稳定性。

(3)已有的充填体假顶参数理论研究中,上部胶结充填体只作为假顶的荷载,忽略了假顶与上部胶结充填体的共同承载作用;针对大跨度采场的人工假顶,传统的假顶结构会致使假顶设计强度增大和钢筋密度大幅度增加,已不能满足安全、低成本的需要。因此,应该不断改进理论研究、创新假顶结构设计、提高安全性、降低采矿成本。