自升式钻井平台悬臂梁系统设计

2019-01-12张宇凡赵建亭

张宇凡,赵建亭

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

自升式钻井平台具有作业灵活、适用范围广、自存能力强和移动性佳等特点,在浅海油气勘探开发中得到广泛应用[1]。悬臂梁是目前自升式钻井平台的标准配置,作为钻井设备和钻井工具的主要载体,能实现钻台模块的纵向和横向移动,提高平台一次就位钻井的概率。

在进行船型开发时,需对悬臂梁系统进行研究和优化,以提高整个平台的作业效率和作业能力;悬臂梁系统需有合理的主尺度及与其相适应的悬臂梁滑移系统,以保证悬臂梁具有有效的作业范围、紧凑的设备布置和合适的承载能力。

本文以SJ350自升式钻井平台(以下简称“SJ350”)为依托,对国内外自升式钻井平台主流的悬臂梁系统进行分析,提出一种适合该平台的悬臂梁系统解决方案。

1 项目概况

SJ350的结构呈三角形,带有3个具备独立桩靴的桁架式桩腿;平台最大作业水深为350 ft (1ft=0.3048m),入级美国船级社。平台示意见图1。

SJ350设计作业要求示意见图2。

1) 井口作业范围为

2) 悬臂梁最大外伸距为

式(1)和式(2)中: L0为井口纵向作业范围; T0为井口横向作业范围; L1为悬臂梁最大外伸距; L2为井口初始工作位置; T1为井口横向移动距离。

图 1 平台示意

图 2 SJ350 设计作业要求示意

2 作业方式分析

悬臂梁和钻台是钻井作业的主要载体。在作业时,只有将钻台的井口伸至平台外沿才能进行钻井工作。为适应在平台一次就位、多个井口作业的需求,悬臂梁和钻台需多次滑移。

目前自升式钻井平台井口位移主要有常规悬臂梁滑移、X-Y悬臂梁滑移和旋转滑移等3种型式,结构方面可分为封闭式和开敞式2种(见表1)。

表1 悬臂梁型式汇总

2.1 常规悬臂梁滑移

常规悬臂梁滑移的井口位移由悬臂梁滑移和钻台滑移2部分实现。在进行钻井作业时,悬臂梁在平台主甲板面纵向移动,钻台在悬臂梁上横向移动。

悬臂梁滑移装置分为2组,布置在2个主甲板纵向滑移轨道上;钻台滑移装置分为2组,布置在2个横向滑移的悬臂梁轨道上。

2.2 X-Y悬臂梁滑移

X-Y悬臂梁滑移的井口位移由悬臂梁自身在纵、横2个方向上的整体移动实现。

2套滑移装置集成为1组,采用销孔方式分别与主甲板轨道和悬臂梁底部轨道连接。共有4组滑移装置在2套滑移轨道之间移动,其中:下侧装置沿主甲板轨道横向移动;上侧装置推动悬臂梁纵向移动。

2.3 旋转悬臂梁滑移

旋转悬臂梁滑移的井口位移由悬臂梁旋转基座和悬臂梁纵移轨道实现。液压油缸与旋转基座固定在主甲板上,旋转悬臂梁的角度,悬臂梁可沿纵向轨道伸出平台。文献[2]所述的旋转型悬臂梁拥有较大的作业覆盖范围。

3种悬臂梁作业方式比较见表2。

表2 3种悬臂梁作业方式比较

对悬臂梁作业方式进行分析后认为:应用较广且不受专利保护限制的常规悬臂梁滑移方案作为 SJ350船型开发的悬臂梁作业方式较为合适。

3 悬臂梁主尺度规划

常规悬臂梁滑移分为悬臂梁纵向滑移和钻台横向滑移2部分。在规划悬臂梁主尺度时,需综合考虑井口作业范围的需求、平台的主尺度限制和设备布置空间的需求等。悬臂梁长度优化方法见图3。

悬臂梁的长度需满足悬臂梁最大外伸距、月池区域、滑移装置布置和悬臂梁反扣区域等方面的需求,因此悬臂梁型长为

式(3)中:SL为滑移装置长度;TL为反扣区域长度;AL为纵向结构裕量。

悬臂梁宽度及高度优化方法见图4。

图 3 悬臂梁侧向示意

图 4 悬臂梁纵向示意

悬臂梁内部空间用于储存防喷器组、采油树等大型设备。悬臂梁宽度需满足防喷器组等设备的储存区域和横向滑移所需的宽度,因此悬臂梁型宽为

式(4)中:BW 为防喷器组等设备的储存空间;AW 为横向结构裕量。

钻台轨道长度需满足井口横向滑移距离和钻台底脚间距需求,因此钻台轨道长度为

式(5)中: WrA为钻台轨道结构裕量。

悬臂梁型高H需通过悬臂梁型宽和悬臂梁型长选取相应的结构模量之后确定,以确保悬臂梁结构的刚度满足要求。钻台轨道高度 Hr由防喷器组和井口设施的吊运高度需求决定。

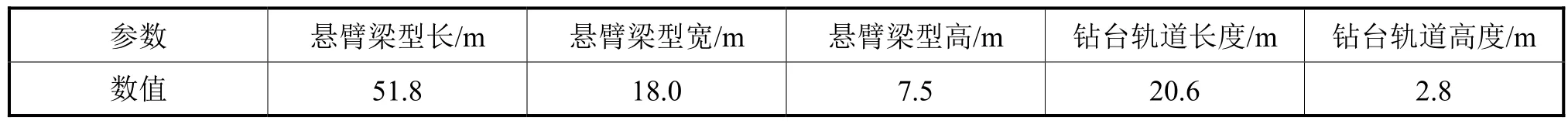

SJ350项目悬臂梁优化之后的主尺度见表3。

表3 SJ350项目悬臂梁优化之后的主尺度

4 悬臂梁结构

悬臂梁主要有门型开敞式和箱型封闭式2种结构。

4.1 门型开敞式结构

门型开敞式结构由2根侧向工字梁、上部工字梁和甲板及内部平台组成,整个结构在纵向形成一个“门”字;悬臂梁内部区域敞开,井口和月池区域位于悬臂梁艉部,堆场位于悬臂梁上甲板。

4.2 箱型封闭式结构

箱型封闭式结构由2根侧向工字梁、上部工字梁和甲板及内部甲板和舱室组成,为全封闭的箱型结构。井口和月池区域位于悬臂梁艉部,泥浆处理设备位于悬臂梁中部,配电和控制单元位于悬臂梁艏部,堆场位于悬臂梁上甲板。

2种悬臂梁结构型式取决于不同的钻井作业流程理念,其中:门型开敞式结构悬臂梁应用广泛,整体重量较轻;箱型封闭式结构悬臂梁整体重量较大,内部设备布置较多。2种悬臂梁结构型式比较见表4。

表4 2种悬臂梁结构比较

对2种结构进行分析后认为:布置空间较大、自重较轻且通用性较强的门型开敞式结构作为SJ350项目的悬臂梁结构较为合适,可为布置于甲板面上的滑移装置液压泵站和控制台提供空间;同时,控制台视野较为开阔,方便操作员观察左右两侧滑移装置的工作状态和位移情况。

进一步对结构的力学模型进行分析后认为:悬臂梁结构通过两侧大梁进行结构承载,主要高应力区集中于纵向梁下部、艉端壁支撑和悬臂梁艏端下部反扣区;同时,剪应力自艉部支撑和艏部反扣区位置起,呈斜向分布,为典型的多点支撑梁结构应力分布模式。

5 滑移装置方式分析

为实现悬臂梁滑移,需布置相应的滑移装置,目前有以下几种较为常见的滑移装置型式。

5.1 棘爪推移方式

棘爪推移装置主要由棘爪装置、液压缸、滑移座板和滑移轨道组成。轨道上开有方形的固定口。在作业时,液压缸伸长,棘爪从移动底座边板上的矩形孔处自动松开,滑块移动1个节距后液压缸缩回,同时棘爪自动卡进相应的矩形锁紧孔中锁紧,从而拖动悬臂梁移动1个节距[3]。

5.2 液压缸销轴推移方式

液压缸销轴推移系统主要由2组液压缸基座、推进液压缸和滑移销轴等组成,悬臂梁导轨上开有一定间距的圆孔,用于固定插销。在作业时,左右液压缸同时伸出或缩进,带动销轴运动。销轴移动1个节距后打入轨道上的小孔中锁紧,左右液压缸再次缩进或伸出,推动悬臂梁移动。

5.3 齿轮齿条滑移方式

齿轮齿条滑移系统主要由齿条轨道、传动齿轮和桩边马达组成。在作业时,桩边马达驱动齿轮减速箱,将动力传递给与齿条啮合的传动齿轮,从而带动悬臂梁移动。齿条设置在悬臂梁的主梁上,每根齿条对应1组传动齿轮[4]。

比较现阶段的滑移方案可知:销轴滑移方案因在操作性能和成本方面具有一定的优势而得到广泛应用;齿轮齿条方案具有优异的移动速度和连贯性。3种常规悬臂梁滑移装置比较见表5。

表5 3种常规悬臂梁滑移装置比较

对几种滑移装置进行分析后认为:安装方便、运行可靠的销轴滑移方案作为SJ350项目的悬臂梁滑移装置较为合适。

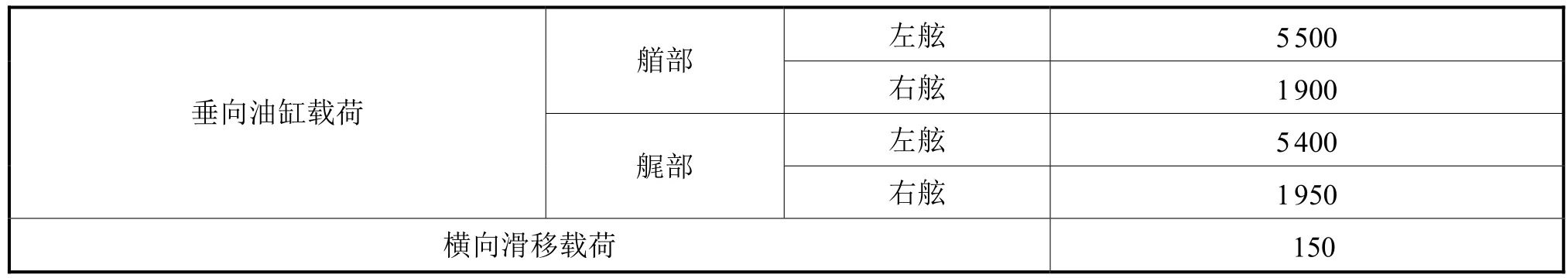

5.4 滑移装置推移载荷

钻台滑移能力需满足钻台和井架的自重、风载荷及立根盒载荷等方面的要求。悬臂梁滑移能力不仅包含上述钻台的载荷,还需满足悬臂梁自重和悬臂梁堆场载荷的要求;同时,考虑钻台在最大横向位移工况下悬臂梁纵向滑移产生的额外负载。目标平台钻台滑移系统设计所需应力见表6。

表 6 目标平台钻台滑移系统设计所需应力 单位:kN

悬臂梁滑移设计除了考虑滑移装置本身以外,还要结合反扣装置和基座的载荷强度。悬臂梁横向滑移载荷为:动态载荷10250kN;静态载荷14600kN。

上述载荷作为滑移设备选型的基础数据,相关设计信息都需得到船级社取证认可[4]。

6 悬臂梁组合载荷分析

悬臂梁除了承受结构和设备等自身的重量及钻台井架结构和设备的重量以外,还需承受大钩载荷、转盘载荷、立根盒载荷和导管张紧载荷等作业载荷[5]。

各项作业载荷在作业过程中并不同时出现,从作业方法和悬臂梁极限承载的角度提出悬臂梁的最大组合载荷,优化悬臂梁设计[6]。SJ350项目的2种悬臂梁组合载荷方案见表7,悬臂梁载荷图谱见图5和图6。

表 7 SJ350 项目的 2 种悬臂梁组合载荷方案 单位:t

图 5 907t大钩载荷悬臂梁载荷图谱

图 6 680t大钩载荷悬臂梁载荷图谱

从图5和图6中可看出,2种组合载荷方案给出了不同的大钩载荷、转盘载荷和悬臂梁最大组合载荷,分别影响了组合载荷图谱曲线。

悬臂梁结构可根据2种组合载荷进行调整:在满足大钩载荷方案的基础上,对小钩载荷方案的悬臂梁主壁板厚进行优化调整,降低悬臂梁自身重量 8%左右,应对不同作业需求。根据悬臂梁组合载荷参数,钻台横向滑移的载荷情况见表8。

表8 钻台横向滑移的载荷情况

7 结 语

通过调研国内外同类型自升式钻井平台,对不同的悬臂梁形式、结构型式和滑移装置进行了对比分析,完成了目标平台的悬臂梁系统方案和主尺度设计。对悬臂梁组合载荷进行分析,提出了满足不同作业要求的组合载荷图谱。

SJ350项目悬臂梁采用传统滑移方式,开敞式门型结构;系统布置方便,结构简单。组合载荷按照实际作业工序对钻井模块的各设备载荷进行组合,得到更加合理的载荷方案。此外,对目标平台2种组合载荷情况进行了计算分析,优化了悬臂梁自身重量。