基于PLC的物料分拣系统设计

2019-01-11刘旺才吴强夏令史艳施国文

刘旺才 吴强 夏令 史艳 施国文

[摘 要] PLC作为一种智能化、可靠性强的工业控制设备,在自动控制领域得到了广泛的应用。以自动供料单元、电操作手提取单元、工件检测单元、成品分装单元四个MPS为载体,介绍了基于三菱PLC的自动分拣单元的设计。自动分拣线四个单元间需协调工作,以供料单元为主站,采用N∶N网络通信方式完成各单元之间的通信。同时,各单元的实时运行情况通过触摸屏进行监控,以达到实时掌握自动线运行状况的目的。

[关 键 词] PLC;自动分拣;N∶N网络通信;触摸屏

[中图分类号] TP273 [文献标志码] A [文章编号] 2096-0603(2019)33-0104-04

一、引言

自动化是指机器设备、系统或过程在没有人或者较少人的直接参与下,按照人设定的工艺要求,经过自动检测、信息处理、分析判断、操纵控制,实现预期的目标的过程。由自动供料单元、提取单元和检测单元及成品分拣单元组成的自动化分拣系统,解决了人类简单而重复、单调的操作。系统配以触摸屏单元,可以实时监控自动线的运行情况。本设计采用工业级器件和机电一体化专业技术标准设计,不仅可以做自动线使用,也可以对企业一线工程技术人员进行技能培训,具有较大的现实意义。

二、物料分拣系统硬件设计

(一)系统的整体设计

本系统由4个MPS(模块化生产单元)组成,分别是:自动供料单元、检测单元、电操作手单元和成品分拣单元。为实现系统的柔性化生产和组合的灵活性,它们均被统一安装在MPS单元小车上,底车紧凑,可移动。工作单元可以方便地安装到底车上。底车侧面和背面相应的通孔用于有序的电缆布置。因底车结构对称,两侧都提供了操作面板、间隔板和抽屉的安装可能。在系统上电各MPS都初始化完毕后,一旦供料站单元对射式传感器检测到有物料,物料被自动推出,检测站对物料进行填充或正反检测,检测完毕后由电操作手单元进行处理或直接送往成品分装单元进行整理分类。其整体结构如图1所示。

(二)系统硬件设计

本系统硬件部分包含PC机、PLC、传感器、电磁阀、执行气缸、直流电机及触摸屏。其控制关系如图2所示。

本系统各MPS上的传感器,根据其检测对象属性的不同,选用了多种类型的传感器。颜色辨别采用漫反射光电传感器,它利用物体表面对光线反射作用来感应物体,可检测所有材质的物体,可通过调节灵敏度开关来检测不同颜色物体。

金属材质物料检测采用电感式接近开关,即霍尔传感器,检测距离一般在8mm以内,只能感应金属物料。电感传感器是依据电涡流的原理工作,对金属材料可以吸收振荡,然后输出信号。磁性感应开关用于检测气缸活塞杆位置,用于判断气缸伸缩是否到位。所有传感器均采用PNP型。

根据MPS上的传感器类型及执行机构的额定电压、各单元上输入、输出的总点数,在PLC选型时,选择可以自由配置源型或漏型输入的、由Mitsubishi公司生产的FX3U-32M型PLC。同时检测单元由于需要检测物料的高度,故还需配备模拟量点数不少于2AI和1AO的模拟量模块。

在进行MPS控制板制作时,需对PLC电源电路进行保护设计。由于MPS上与控制板及控制面板相连接的接口为简便的即插即学智能化C接口,因此在进行控制板设计时,要通过数字量交叉电缆(两端都配有Syslink插头)与工作站进行连接。

本设计用于控制气缸的控制阀采用FESTO公司生产的阀岛(Valve Island)。阀岛集电气系统、气动系统于一体,功能集成,结构紧凑,可独立安装,使用灵活。阀岛对工作气源的要求较高,如气源过脏,阀岛内的阀片容易积累杂质,影响阀片工作,导致阀片损坏。同时,阀岛的电、气分离设计又使得阀岛便于维修。

为了便于测试系统在安装完成后接线是否正确,本设计中引入了数字、模拟量仿真盒。仿真盒有一个SysLink插座,可与PLC控制板连接控制工作过程,同时仿真盒还可以模拟和显示模拟量信号(0-10V)。

三、物料分拣系统软件设计

(一)系统功能设计

系統由多个MPS组成,因此在设计系统功能时,除了多个MPS之间的自动运行模式,还为每个MPS单独设定了手动模式,通过控制面板上的钥匙开关进行各MPS模式切换。手动模式下,各站可以进行各自调试,如通过仿真盒与MPS的连接测试I/O点是否连接正确、模拟量是否正确输出、各传感器及限位开关是否到位。自动模式下,整套系统自动运行,由供料单元提供工件,检测单元进行工件高度检测、电操作手单元挑出不符合要求的工件,并将之置于斜槽中,符合要求的工件进入分装单元,分装单元对工件的材质、颜色进行检测并分别存储至不同滑槽。MPS控制面板及系统整体工作流程如图3、4所示。

(二)关键站软件流程设计及技术分析

本设计中检测单元测量功能是将工件从工序上取出,以将其放到测量台上,测其高度。传送带将这些工件传送到转动提升模块处。通过一个提升摆动动作,该工件被放置在反射光传感器下,之后工件返回工序中。根据测量结果,通过一个电动摆动驱动,工件被移动到传输带的末端。带光纤电缆的光学传感器监控传送带上的物料流。可以双向运行传输带。反射光传感器既能提供模拟输出信号,也能提供二进制输出信号。在模块内有一个线性运动和一个摆动运动以及一个气动抓爪起作用。可以将静态测量任务自动化,或者将随机样本从工序中取出。本站为整个系统中唯一具有模拟量的一个站,检测的结果将直接影响到后序工序,因此本站在技术上具有难度。

模拟量数据的读取是本站的关键,FX3U-32M基本单元搭载FX3U—4AD模块。在进行软件编程前,先需要确认单元号。从左侧的特殊功能单元/模块开始,依次分配单元号0-7,如图5所示。

决定输入模式(BFM#0)的内容,在软件设计时需根据连接的模拟量发生器的规格,设定与之相符的各通道的输入模式(BFM#0),用16进制数设定输入模式。本设计中选用的模拟量模块为FX3U-4AD经查询手册,通道模式选择模式3(4-20ma输入,对应输出0-16000)即H0011。通道模式选择可查询下表。

(三)通信方式的确定

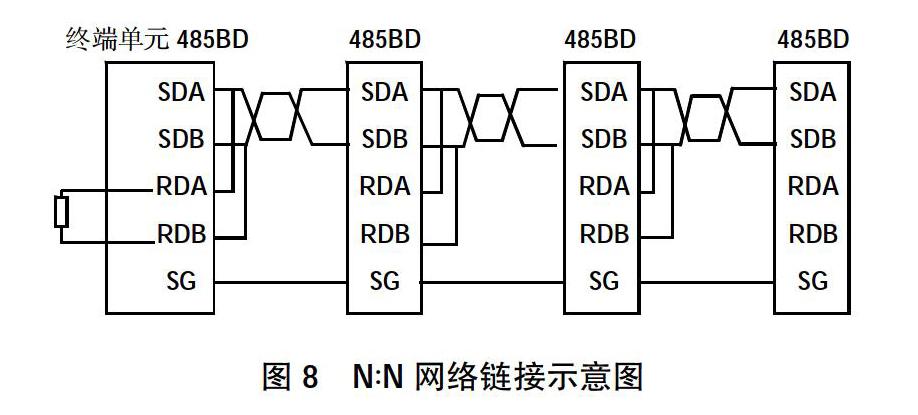

在自动化生产线中,各模块化生产单元并非是独立的个体,各MPS之间需要互相协作、共同响应。FX系列PLC支持N∶N网络通讯,使用这种网络,能链接小规模系统中的数据,它适合于数量不超过8个的PLC之间的互联。N∶N网络建立在RS485传输标准上,网络中必须有一台PLC为主站,其他PLC为从站。各MPS单元PLC网络链接如图8所示,由于使用的是三菱FX3U-485-BD所以只需将两端通信扩展板的拨动开关拨到110欧姆的位置即可。在使用N∶N网络时,FX系列PLC的部分辅助继电器被用作通信标志,代表不同的通信状态,部分数据寄存器被用于通信参数设置和存储错误代码。

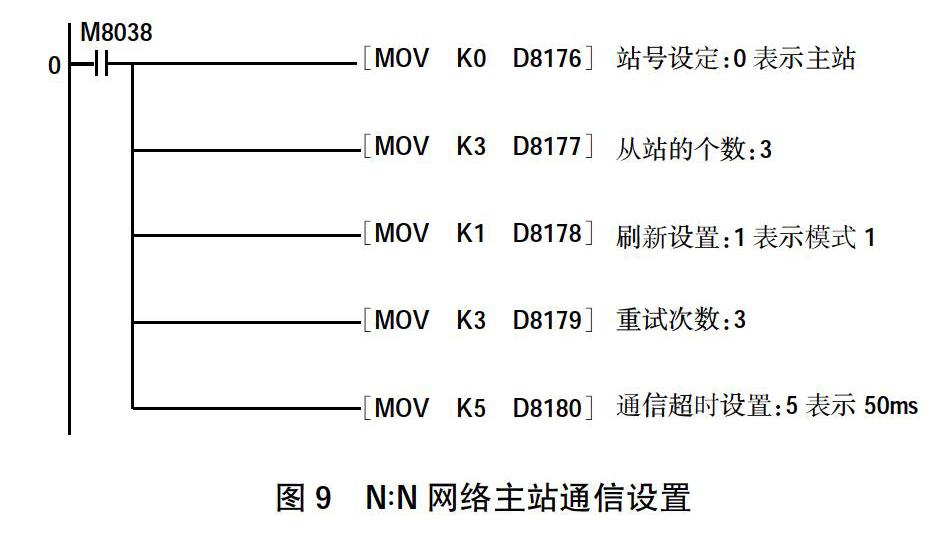

在进行N∶N网络通信时,需设置主站号、从站总数、刷新模式、重试次数和通信超时等参数,为确保參数设置程序作为N∶N网络参数,通信参数设置程序必须从第0步开始编写,主站参考程序如图9所示。

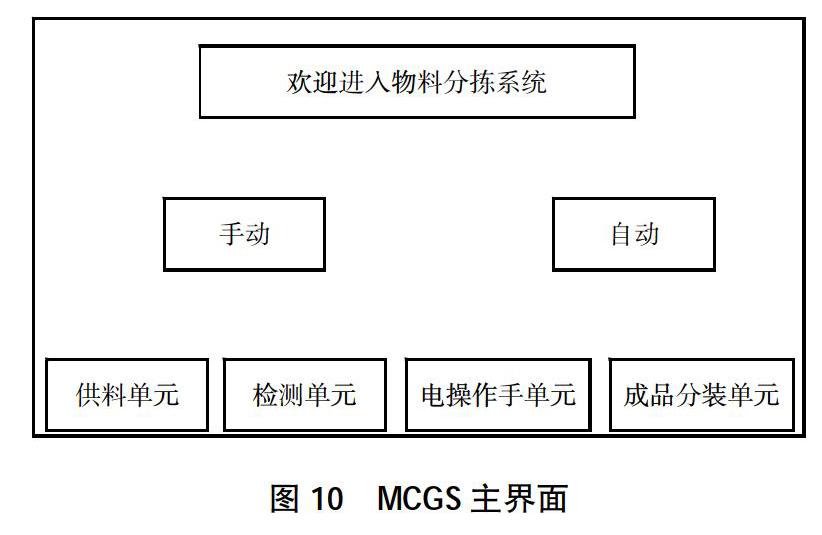

四、触摸屏实现

触摸屏前身叫作可编程终端,作为一种与PLC进行人机交互的终端,最早主要应用在工业控制现场,它替代了传统的按键操作,界面友好直观还具有图形显示和状态输出功能,被广泛应用于工业现场。随着时间的推移和触摸技术的广泛应用,人们常把可编程终端俗称触摸屏,本系统使用的昆仑通泰TPC7062KX系列触摸屏,与之配套使用的是MCGS触摸屏编程软件。在本系统中触摸屏直接与主站进行通信,从站的数据需要通过N∶N网络共享到主站,在经RS232通信线将各站的工作情况在触摸屏上进行显示。其主界面如图10所示。

五、结语

本系统的设计,从系统的整体设计及各MPS控制板的制作入手,为满足工艺要求对各MPS的控制器、传感器、执行机构、通讯方式、人机界面等硬件选型进行了详细的论述。在软件上对整个系统中的关键技术模拟量信号的采集和读取、处理及各MPS之间通讯网络的构建及数据交互进行了梳理。系统集成了PLC、传感器、气动控制、通信技术、触摸屏终端等现代工业控制技术,具有工作可靠性高、运行稳定、抗干扰能力强、精度高、无污染等特点。不同企业或院校可根据不同生产对象的不同属性或者工艺流程,对该系统中的传感器作适当调整或更换,或对各MPS上的硬件进行适当整合,如把两个站整合成一个站,以减少控制板数量。这样可适应不同的生产需求,也可以节约生产和人力成本,降低劳动强度,提高生产效率和效益,在现代加工制造生产过程的物料传送与分拣环节及通讯技术环节具有较强的推广借鉴意义。

参考文献:

[1]田会峰.电气控制与PLC原理、应用实践(三菱电机FX3U系列)[M].北京:机械工业出版社,2017.

[2]李江全.组态控制技术实训教程(MCGS)[M].北京:机械工业出版社,2016.

[3]李新德.液压与气动技术[M].北京:机械工业出版社,2018.

编辑 张 俐