复合轨枕无砟轨道疲劳试验研究

2019-01-10沈毓婷杨永明江万红

沈毓婷,杨永明,闫 雪,耿 浩,江万红

(1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 2.中国铁路总公司工程管理中心,北京 100844; 3.中铁二院工程集团有限责任公司,成都 610031)

随着轨道交通运输需求的不断提高,加快列车运行速度和增加客货运量是提高铁路运输能力的必然趋势。无砟轨道结构组成材料的多样性导致轨道在列车荷载的长期反复作用下可能出现各种类型的疲劳伤损[1-2],因此需要对无砟轨道及其各部分的疲劳性能展开研究。轨枕在轨道结构中起着承力、传力和保持几何形位的作用,木枕弹性好但使用寿命短,混凝土枕使用寿命长但自重大,维修困难。复合轨枕是一种以复合高分子材料为主料,增强材料和化学添加剂为辅料制成的新型轨枕,其刚度优于木枕,弹性优于混凝土枕[3-5],施工操作简单,易于养护维修,具有较大推广应用的潜力。

目前复合轨枕主要在国外重载有砟轨道上使用,国内外学者对复合轨枕轨道性能分析较少。Richard Lampo[6]等测定了复合轨枕极限强度、弹性模量以及螺纹道钉的抗拔力,并且总结了复合轨枕失效的原因和影响因素。Reiff R[7]等介绍了复合轨枕在伯灵顿北部和圣达菲铁路两个试验地点的实际安装,结合美国铁路规范提出了安装注意点。Reiff R[8]等进一步针对复合轨枕在安装过程中受到的荷载进行了测试,结果表明:复合轨枕在现场安装过程中会受到一次高荷载作用。段海滨[9]研究了复合轨枕有砟轨道的钢轨、轨枕、道床垂向动力特性并与Ⅲ型混凝土轨枕进行对比,通过改变影响参数讨论其对轨道力学性能的影响。同时通过查阅无砟轨道疲劳性能方面的资料发现,无砟轨道疲劳性能研究主要集中在理论方面。王青[10]等建立不同位置列车疲劳荷载作用模型和混凝土、钢筋、水泥沥青砂浆的疲劳本构模型,并分析了CRTSⅡ型板式无砟轨道应力、位移和损伤。尹华拓[11]在考虑路基上双块式无砟轨道钢筋、混凝土疲劳特性对轨道疲劳影响的基础上,研究了温度荷载和列车荷载对材料寿命和轨道寿命的影响,同时分析了不同轨道参数的影响。李思云[12]通过建立弹性地基梁-体模型,对CRTS-I型板式无砟轨道在列车荷载和环境温度共同作用下的疲劳特性。一些学者对无砟轨道疲劳性能进行试验研究。倪跃峰[13]开展了无砟轨道疲劳性能试验,结合客货共线列车荷载和速度设计了加载工况,通过检测混凝土试件的动弹性模量和抗折强度进行轨道损伤评价和使用寿命预测。冯什[14]对CRTSⅠ型板式无砟轨道各部件的位移、受力及温度开展疲劳试验,并观察了轨道结构疲劳伤损。刘晓春[15]等采用CRTSⅢ型板式无砟轨道实尺模型,对疲劳荷载下轨道的横向弯曲应力和变形进行研究。吴斌[16]等基于轨道-路基动力模型试验系统,建立CRTSⅢ型板式无砟轨道结构1∶1足尺模型开展疲劳试验研究。目前国内缺少复合轨枕无砟轨道结构性能方面的研究,在其推广应用前,应对其疲劳性能开展研究。

针对复合轨枕无砟轨道结构在列车荷载作用下的疲劳性能,开展试验进行研究。通过建立复合轨枕无砟轨道实尺模型,对其施加疲劳荷载,观察无砟轨道结构的疲劳损伤的发生、发展过程,测试无砟轨道结构的疲劳变形和受力变化,为复合轨枕无砟轨道结构的推广和应用提供依据。

1 试验方案

1.1 轨道模型

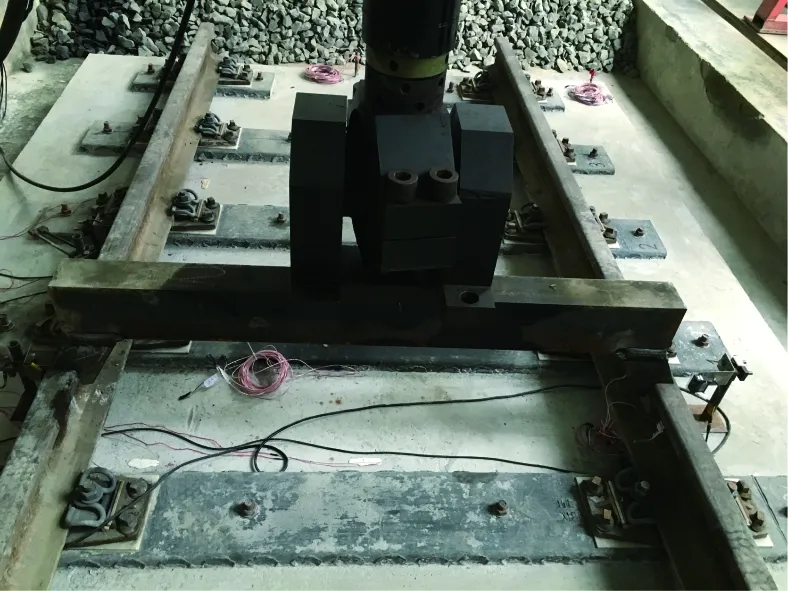

疲劳试验采用的复合轨枕无砟轨道实尺模型如图1所示。复合轨枕无砟轨道实尺模型主要由钢轨、扣件、轨枕、道床板组成,其中钢轨为CHN60钢轨,扣件为弹条II型分开式扣件,主要由螺纹道钉、铁垫板、调高垫板、胶垫、T形螺栓、II型弹条组成,扣件系统垂向静刚度为40~60 kN/mm。复合轨枕周围及底面为毛面,以增加与混凝土的接触摩擦面,长、宽、高分别为2 300、220、180 mm。本次试验复合轨枕数量取为7根,中间5根为长枕,长度为2 300 mm,两侧为双块式轨枕,长度为650 mm。道床板采用C40混凝土板,长、宽、高分别为4 200、2 800、260 mm,内配上下两层钢筋,复合轨枕内竖向贯穿4根锚固钢筋,对轨枕起到限位作用,道床板横断面配筋如图2所示。

图1 复合轨枕无砟轨道疲劳试验实尺模型

图2 复合轨枕无砟轨道配筋(单位:mm)

1.2 试验加载及测试

本次试验采用AMSLER脉冲疲劳试验机进行加载,最大可施加荷载为500 kN,精度为500 N,示值允许偏差≤1%。结合工程实际,荷载施加按照最不利工况车辆轴重25 t考虑;由于列车荷载符合正态分布[17],而试验所施加的荷载只能为一定幅值的正弦荷载,应将随机分布的列车荷载按正态分布特征进行分级,按照各级荷载所占频率确定荷载作用次数[18],因此正弦幅值最大值设为375 kN,最小值设为125 kN,加载频率为4 Hz,疲劳加载次数为300万次。

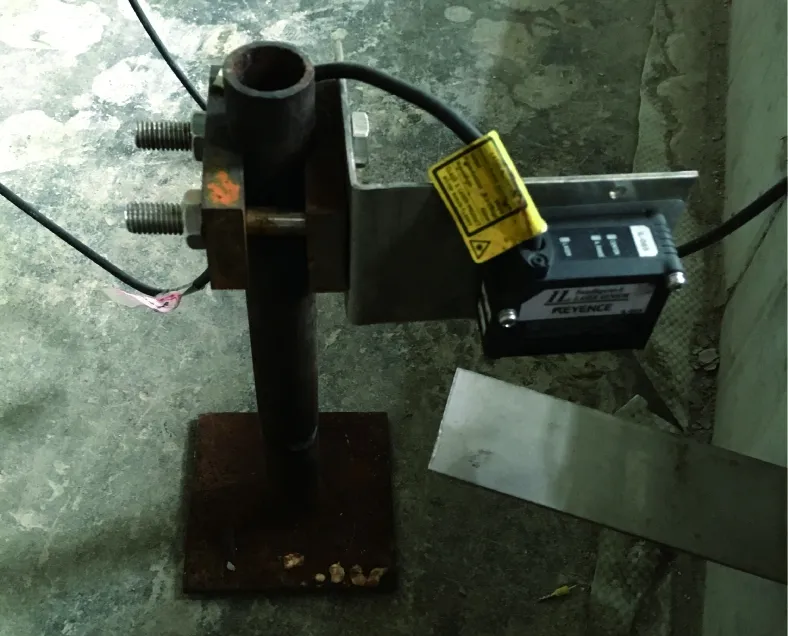

疲劳荷载按照相关规范要求采用图3所示的试验装置施加在轨道横向中心线位置[19]。疲劳试验前先进行预加载,以检验加载设备、采集记录仪器是否正常,再连续加载疲劳荷载300万次。试验采用图4所示的激光位移计记录轨道各部件位移,位移传感器安装支架应保证牢固,传感器顶针与被测面须垂直。试验采用电阻应变片记录道床板应力,电阻应变片粘贴前应磨平贴片处,清洁油污,粘贴应注意避免应变片中气泡的存在。采用IMC动态数据采集仪记录数据,采集和存储轨道初始状态的数据以及之后加载次数每达到30万次时的轨道状态数据。

图3 疲劳荷载施加装置

图4 激光位移计

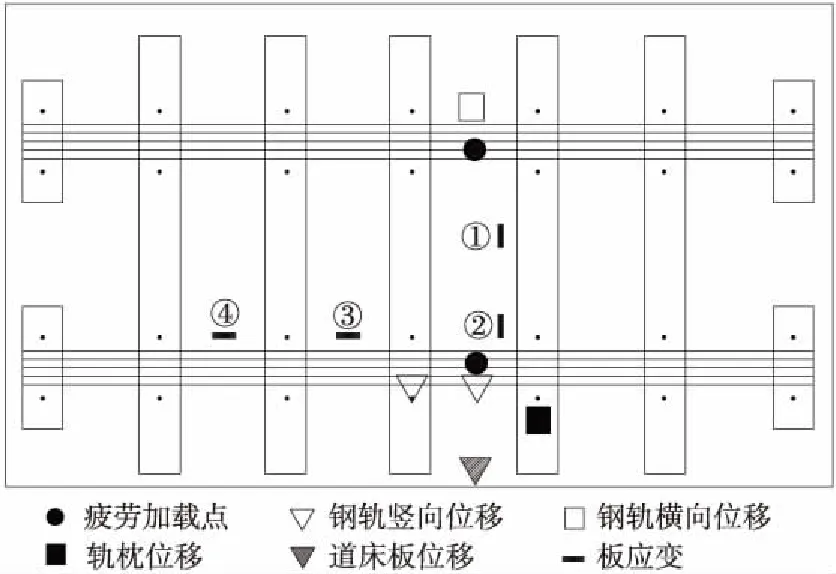

1.3 测试内容及布置

通过施加疲劳荷载,研究复合轨枕无砟轨道的变形和受力特征变化,以及检查轨道是否出现疲劳损伤,试验测点布置如图5所示。

图5 复合轨枕无砟轨道疲劳试验测点布置

2 试验结果及分析

在300万次疲劳加载过程中,通过从复合轨枕无砟轨道外观上观察发现,轨道各部件状态均良好,未出现疲劳损伤。轨道变形和受力特征变化分析如下。

2.1 变形分析

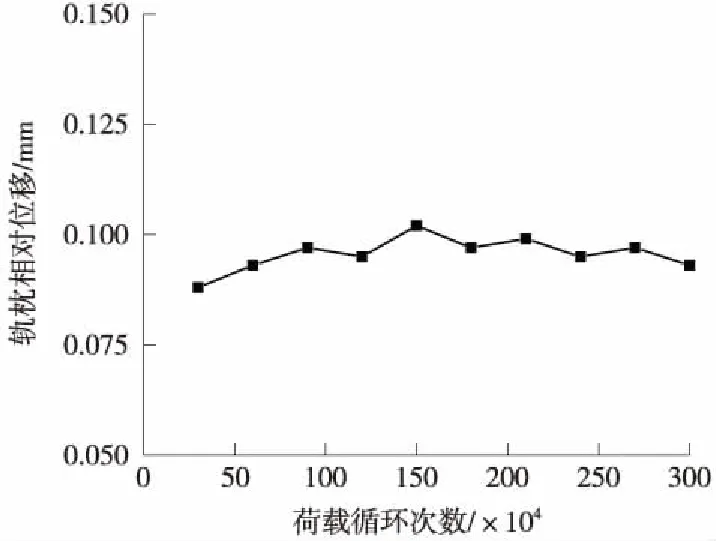

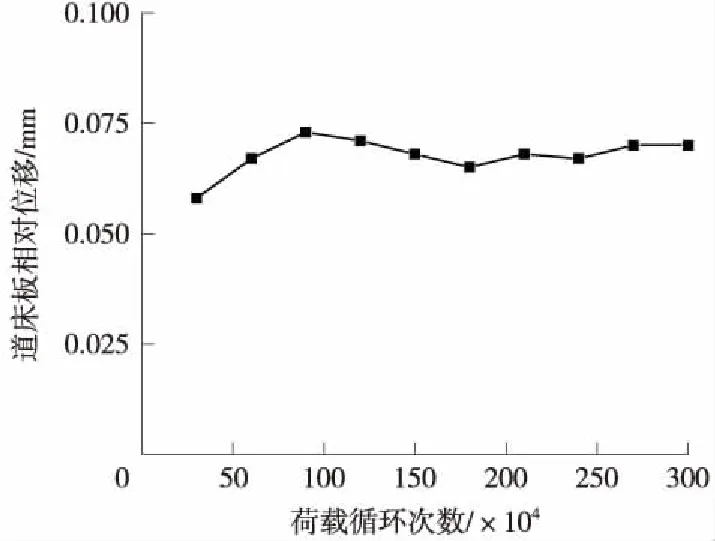

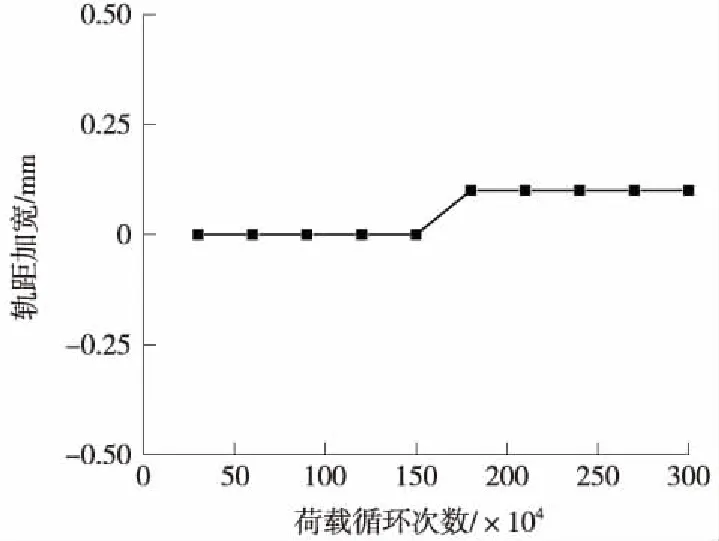

在复合轨枕无砟轨道疲劳试验中,激光位移计和IMC动态数据采集仪记录的钢轨相对于轨枕的竖向、横向位移,轨枕相对于道床板的竖向位移,道床板相对于基础的竖向位移以及轨距加宽随疲劳加载次数增加的变化如图6~图10所示。由于轨下胶垫、复合轨枕具有弹性,道床板与基础之间存在一定空隙,复合轨枕无砟轨道各部件之间的相对位移在开始加载到连续加载100万次过程中略微增大。随着无砟轨道各部件逐渐被压实,试验后期各部件相对位移的波动逐渐减小,趋于稳定,轨距在整个加载过程中基本不变。

图6 钢轨竖向相对位移

图7 钢轨横向相对位移

图8 轨枕相对于道床板竖向位移

图9 道床板相对于基础竖向位移

图10 轨距变化

在300万次疲劳荷载加载过程中,加载点处和加载点侧轨枕处钢轨相对于轨枕的竖向位移分别在2.17~2.36 mm和1.40~1.48 mm范围内变化,横向位移在0.42~0.67 mm范围内变化,轨枕相对于道床板的竖向位移在0.069~0.102 mm范围内变化,道床板相对于基础的竖向位移在0.058~0.073 mm范围内变化,轨距增加量基本稳定在0.1 mm。可以看出,对于复合轨枕无砟轨道结构,轨道上部变形较大,下部变形很小且基本稳定,因此铺设复合轨枕无砟轨道时应考虑上部构件之间的配套,并在轨道运营过程中,重视轨道上部结构振动和变形方面的监测检查工作。

2.2 受力分析

根据复合轨枕无砟轨道道床板布置的应变片得到的道床板应力数值变化如图11所示。道床板拉应力随着次数增加,波动幅度很小且逐渐趋于稳定。道床板混凝土弹性模量为3.25×104MPa,①处和②处测得的道床板横向最大拉应力为1.667 MPa,小于C40混凝土抗拉强度设计值1.71 MPa[20];③处和④处测得的道床板纵向最大拉应力为0.605 MPa,小于C40混凝土抗拉强度设计值1.71 MPa。

图11 道床板应力

3 结论

针对复合轨枕无砟轨道的疲劳性能开展试验研究。通过建立复合轨枕无砟轨道实尺模型,测试轨道各部件在疲劳荷载作用下的变形和受力变化,从而分析复合轨枕轨道疲劳性能,得到以下结论。

复合轨枕无砟轨道结构在300万次疲劳加载过程中,随着轨道结构逐渐被压实,轨道变形和受力无明显变化,逐渐减小并趋于稳定。其各部件状态保持良好,未出现疲劳损伤,说明复合轨枕无砟轨道结构具有较好的疲劳性能,可进行推广使用。

考虑疲劳试验中轨道结构各部件的变形特征,使用复合轨枕无砟轨道应考虑轨道上部构件之间的配套,且运营过程中应重视轨道上部结构振动和变形方面的监测检查工作。