延迟焦化装置高压水泵节能及防腐蚀升级改造

2019-01-09

(中海油惠州石化有限公司,广东 惠州 516086)

某石化企业4.2 Mt/a延迟焦化装置,2009年4月投产,为当时国内投产的单系列处理量最大的延迟焦化装置。水力除焦设施中高压水泵则是延迟焦化装置的关键设备,在装置的生产中起着至关重要的作用。由于该石化企业延迟焦化装置受掺炼污泥和回炼轻污油等影响,导致除焦水中含有较高的氯离子、硫离子及游离氧,其中氯离子质量分数能够超过1 200 μg/g。最初设计使用的高压水泵叶轮材质为不锈钢,氯离子易引发不锈钢材质点蚀及应力腐蚀开裂,后果非常严重。在2009—2014年期间,两台高压水泵盖板多次发生断裂、穿孔、裂纹以及叶轮开裂等故障。

因此,为了有效抑制氯离子的腐蚀,特别是高压水泵转子部位,将叶轮的材质由马氏体不锈钢升级为双相不锈钢。

1 高压水泵扬程的确定

该石化企业延迟焦化装置,焦炭塔直径为9.8 m,是当时国内最大直径的焦炭塔。设计院在选择高压水泵时,以3.3 MPa/m为依据估算出高压水泵的扬程,担心无法将焦炭除净,所以在估算的基础上增加余量,扬程和流量分别为3 587 m和318 m3/h。

经过近几年的运行发现,尽管能够将焦炭塔内焦炭除净;但是在除焦过程中粉末状焦炭较多。通过研究证明,造成粉末状焦炭过多的主要原因为高压水泵扬程较大。对比国内运行的相同直径焦炭塔,其高压水泵扬程和流量分别为3 300 m和310 m3/h,除焦时间为3~3.5 h。相关经验表明:将该石化企业延迟焦化装置高压水泵的扬程降至3 300 m,将原有叶轮外径由φ383 mm切割至φ359 mm,对除焦相关工作并无影响。

2 高压水泵叶轮材质升级

除焦高压水泵输送高压水,通过除焦器进行除焦作业,因此,工艺操作上要求高压水泵具有较高的扬程、较大的流量及较高的压力。高压水泵是延迟焦化装置的耗能大户,设计的驱动电机功率为5 000 kW,在不影响除焦的前提下,适当降低高压水泵扬程、泵出口压力,可以有效地降低装置的能耗。2014年对高压水泵进行节能改造,主要是将高压水泵叶轮切割,使出口压力降低至32 MPa,从而达到节能降耗目的。

此外,在保证除焦压力的前提下,解决腐蚀引起的高压水泵叶轮故障,有两种方法:一是提高除焦水品质,降低除焦水中各种腐蚀性阴离子的含量;但此方法需要不断更换除焦水,补充新鲜水,运行成本非常高,不能够达到节能降耗的目的;二是将高压水泵叶轮材质升级为耐氯离子腐蚀的2205的双相不锈钢,并且可以借用升级材质更换新叶轮的机会,对该泵叶轮的流道重新进行优化,进一步实现节能降耗。

3 高压水泵改造前后的对比

焦炭塔除焦主要通过除焦器喷嘴进行作业[1],而焦炭塔除焦工作采用的除焦器有稳流器,将高压水的压力能转化为动能,依靠动能的冲击力来切除焦炭,原来使用的稳流器压头损失相对较大,为保证除焦效果,水泵扬程设计偏高,电机能耗也因此偏高。近几年来由于新型切焦器的不断推广和使用,使除焦器的压头损失较原来明显降低。在使用新型除焦器进行除焦的条件下,通过降低水泵扬程进行了除焦试验,在保证高压水泵出口流量稳定的条件下,发现在扬程降低到3 300 m时,除焦的效率几乎不受影响,总除焦时间也无明显增加,因此可以大大降低电力能耗。

改造前高压水泵叶轮材质为马氏体不锈钢,无法有效地抑制氯离子腐蚀,而双相不锈钢具有更好的耐氯离子腐蚀和耐孔蚀性能,故将高压水泵叶轮材质升级为双相不锈钢。

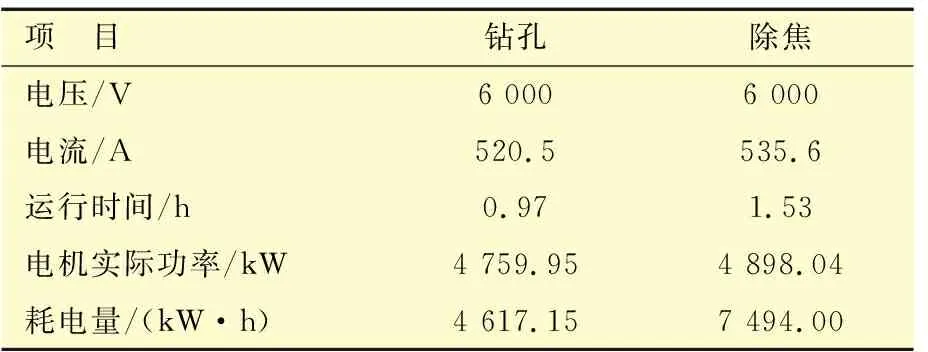

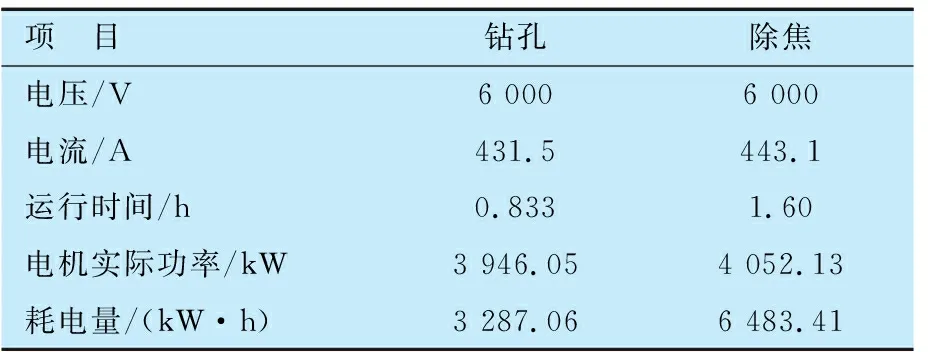

根据现场情况,该次仅对P-302B泵进行节能升级改造,更换了B泵叶轮,一个周期的平均数据对比见表1和表2。

表1 节能升级改造前A泵能耗计算

表2 节能升级改造后B泵能耗计算

注:因为A和B泵的叶轮水力除焦参数在改造前一致,所以改造前的数据可参考A泵数据,与改造后的B泵进行对比,可以得到可靠性数据。

4 节能效果分析

改造后的高压水泵开机一次性运行成功,各项参数均达到要求,能够保证除焦顺利进行,且满足了工艺要求。电机功率计算公式[2]为:

P=1.732·U·I·cosφ

式中:P——三相异步电动机对称三相负载平均功率,W;

U——电压,V;

I——线电流,A;

cosφ——功率因素(一般取0.80~0.88,该厂高压水泵电机功率因素系数为0.88)。

该石化企业焦化装置焦炭生焦周期主要为18 h和20 h,每年4台焦炭塔的除焦总数约为960塔次,依此计算,电费0.67元/度(为2018年价格),通常B泵改造后主要以B泵运行为主,A泵定期切换运行,因此每年节约电费约为150万元。

改造后的高压水泵故障率也有明显降低,按照原来运行1年时间发生1次故障需要抢修的概率计算检维修费用如下:

维修费用(动平衡、运输等费用,不包括维修人力费用):人民币10万元/年;

维修备件费用(轴瓦、叶轮和机封等):人民币80万元/年;

综上所述:改造后的高压水泵每年节约费用为:150+10+80=240万元人民币。

5 叶轮材质升级效果分析

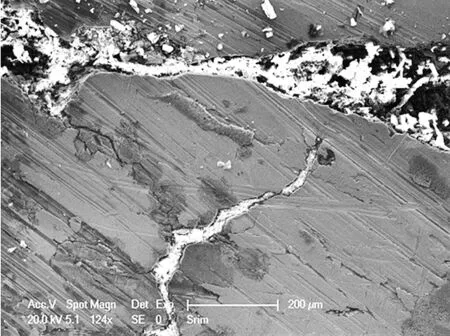

高压水泵2009年4月投产至2014年期间,叶轮连续发生5次开裂故障,开裂情况见图1。

图1 泵叶轮腐蚀开裂

为查清水泵叶轮腐蚀破坏原因,特委托具有专业资质的机构进行腐蚀分析,主要分析手段为扫描电镜观察、辅助晶间腐蚀与腐蚀产物分析。晶相分析结果见图2。

图2 晶间分析

通过腐蚀分析,可以得知,叶轮开裂是由于有机硅涂层剥落,叶轮在氯离子的作用下发生点蚀,点蚀分布在叶轮边缘处,密度较高。在叶轮的外边缘处应力较大并产生应力集中,叶轮在周期性的工作应力作用下,发生了腐蚀疲劳开裂,此腐蚀疲劳开裂为多源的并呈现脆性开裂。

鉴于腐蚀疲劳为多源且又有分叉,裂纹扩展到一定程度后就发生叶轮的小块剥离飞裂,这种剥离飞裂又进一步引起了冲击作用。叶轮的涂层为有机硅涂层,有机硅的涂层覆盖率达到35.3%,但是该涂层与叶轮的结合力较低,在叶轮的工况下发生剥离现象,最后产生了较多的点腐蚀坑。在这些点腐蚀坑处产生了应力集中,同时在周期性的工作应力作用下,发生多源腐蚀开裂,并严重影响使用效果。

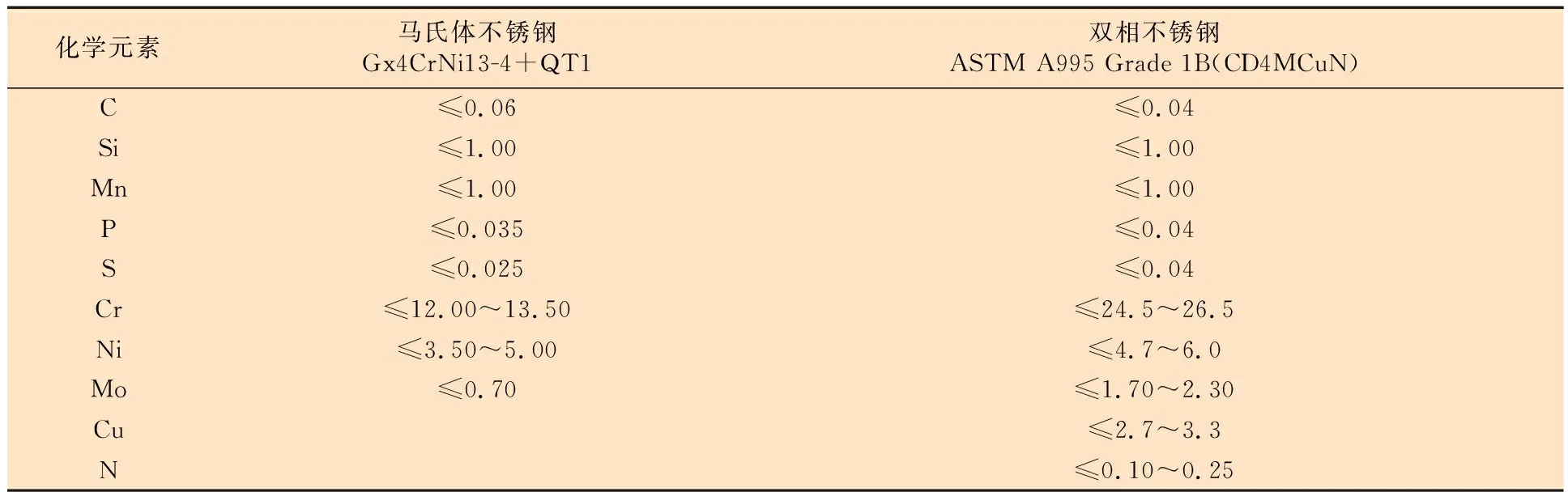

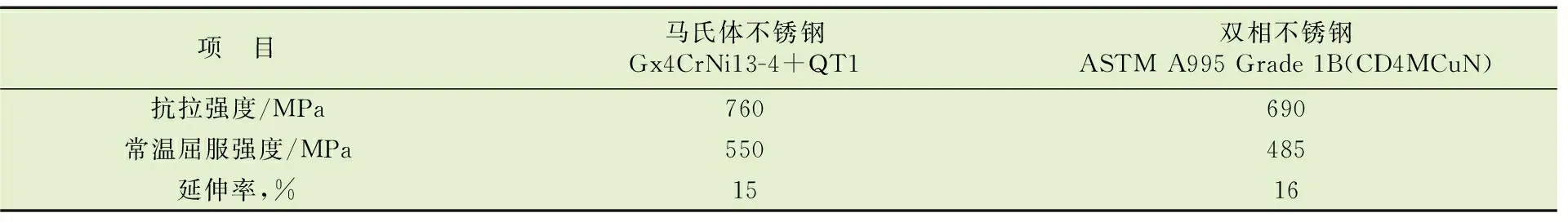

改造前高压水泵叶轮材质为马氏体不锈钢(Gx4CrNi13-4+QT1),升级后的材质为双相不锈钢ASTM A995 Grade 1B(CD4MCuN),化学成分及材料力学性能分别见表3和表4。

表3 马氏体不锈钢和双相不锈钢化学成分 w,%

表4 马氏体不锈钢和双相不锈钢性能

由表3可以看出,双相不锈钢中C含量低于马氏体不锈钢,可以判断马氏体不锈钢的强度、硬度及耐磨性优于双相不锈钢,但耐蚀性较差。双相不锈钢在C含量较低的情况下,Cr质量分数为24.5%~26.5%,Ni质量分数为4.7%~6.0%,在此基础上还含有Mo,Cu,Si和N等合金元素,保证了双相不锈钢具有较高的强度,以及较好的耐晶间腐蚀和耐氯化物应力腐蚀能力。此外,双相不锈钢具有优良的耐孔蚀性能,属于节镍不锈钢。

综合对比,双相不锈钢有如下性能特点:

(1)含Mo的双相不锈钢在低应力下有良好的耐氯化物应力腐蚀性能;

(2)含Mo的双相不锈钢具有良好的耐孔蚀性能;

(3)具有良好的耐腐蚀疲劳和耐磨损腐蚀性能;

(4)综合力学性能好,有较高的强度和疲劳强度,屈服强度是普通奥氏体不锈钢的2倍;

(5)可焊性良好,热裂倾向小,一般焊前无需预热,焊后无需热处理;

(6)具有较大的导热系数,较小的线膨胀系数。

改造后的高压水泵自2014年运行以来,叶轮运行情况良好,在定期检修过程中,未发生叶轮腐蚀开裂故障,同时大大提高了高压水泵运行的稳定性,保证了除焦工作的顺利进行。

7 结 语

通过本次改造高压水泵得知,在不影响焦化装置除焦生产的同时,可以大幅度地降低装置的电耗,经过粗略的计算,每年可以节约至少240万元。

又因高压水泵出口压力降低,叶轮材质的升级改造,有效地抑制了氯离子等腐蚀,均在不同程度降低了操作维护费用。此外,储备有充足的高质量高压水泵增速齿轮箱轴承、泵推力瓦轴承和径向轴承、平衡鼓、三位阀阀杆、阀座和孔板等备件,大大提高了高压水泵生产运行的可靠性,保障了装置稳定生产。