蒸汽冷凝水管道腐蚀机理及防腐蚀措施

2019-01-09,,

,,

(中国石油天然气股份有限公司大连石化分公司,辽宁 大连 116031)

蒸汽冷凝水具有水质好、潜热高的特点,在工业装置中会对其再利用以提升整个设备的经济效益与环境效益[1]。工业用蒸汽中含有较多的气体杂质,在输送过程中也会溶入一定量的杂质气体,导致管道腐蚀[2]。管道腐蚀一般是造成经济损失最常见的原因。2017年某石化公司工艺设备管道腐蚀泄漏总次数为1 118次,其中蒸汽冷凝水管道腐蚀泄漏次数为120次,约占总数的10.7%。该文分析了蒸汽冷凝水管道产生腐蚀的原因,采取适宜的防腐蚀措施,便可确保蒸汽冷凝水管道安全可靠运行。

1 现场情况分析

以某催化裂化装置的冷凝水管线的故障为例,分析蒸汽冷凝水管道的腐蚀形式。冷凝水管线主管泄漏情况如图1所示。图1(a)为管道泄漏时图片,图1(b)为修补后图片。主管线是DN250,旁边支线是DN25,支线是伴热回收线回主管(温度150 ℃,压力1.0 MPa),支线与主线正对处有腐蚀小孔。

图1 冷凝水管线主管泄漏

在日常维护中发现,管道设备发生故障部位主要在弯头和焊缝附近。由于不能进行工艺切出检修,部分管线一旦穿孔,则会对装置正常运行带来一定影响。

2 冷凝水管道的腐蚀机理

冷凝水管道的腐蚀主要包括CO2腐蚀、溶解氧腐蚀及多相流腐蚀[3]。为了能准确地找到不同类别腐蚀的应对措施,必须对这些腐蚀的产生机理进行深入研究,同时结合腐蚀机理,分析厂区内管道腐蚀的主要原因。

2.1 CO2腐蚀

CO2气体本身没有腐蚀性,但溶于水后对钢铁材料具有较强的腐蚀性,由此引起材料破坏或结构损伤,统称为CO2腐蚀。CO2腐蚀的基本形式为均匀腐蚀,主要表现为管道内壁表面均匀减薄,一般发生在腐蚀初期。由于均匀腐蚀的速率往往较低;所以对金属结构的危害不大。CO2对管道的腐蚀属于电化学腐蚀,当环境中的CO2浓度较高时,部分CO2溶解于水,并经过水合反应形成H2CO3,H2CO3可以电离出H+,使溶液呈酸性,在腐蚀发生的过程中会有H2析出,故CO2腐蚀的阳极反应和阴极反应方程式如下:

可以看出,腐蚀产物中含有亚铁离子(Fe2+),最终会形成碳酸亚铁保护膜,阻碍腐蚀的继续进行。但是在实际工况下,受CO2分压、管道内水的流速与水质的影响,表层的碳酸亚铁会溶解,从而失去其对管道的保护性。

CO2溶于水时可以形成H2CO3(碳酸),虽然H2CO3是一种弱酸,但是在冷凝水这种盐含量较少的水质中,少量的CO2就可以对溶液的pH值造成显著影响。图2给出了冷凝水pH值与碳钢腐蚀速率的关系[4]。此外,水中CO2的溶解度是水中CO2分压的函数,分压越大其溶解度越大。CO2分压对腐蚀速率具有显著的影响,一般冷凝水管道常用碳钢,CO2分压对碳钢的腐蚀速率影响见图3。

图2 pH值对碳钢腐蚀速率的影响

从图3可以看出,CO2分压对管道腐蚀的影响很大,CO2的存在降低了冷凝水的pH值,当管道内介质pH值较低时,管道的腐蚀速率则会加快。查取厂内某催化裂化装置内的记录,当蒸汽冷凝水pH值为7.5时,引起的管道腐蚀速率较快,容易使管道整体壁厚减薄,在某些应力集中的区域,则会出现点蚀。对于主体材质为碳钢的冷凝水管道而言,一般pH值在10以上则不容易发生酸腐蚀。

图3 CO2分压对碳钢腐蚀速率的影响

2.2 溶解氧腐蚀

在含量相同的情况下,O2的腐蚀性要大于CO2,在不同浓度O2和CO2下,碳钢的全面腐蚀速率见图4。

从宏观上来看,冷凝水的氧腐蚀属于溃疡腐蚀,管道中被腐蚀的金属在表面会形成鼓包,颜色多为黄褐色或者砖红色,在鼓包之下,金属表面则是一个个腐蚀坑;从微观来讲,当最初的腐蚀点形成后,产生的腐蚀产物会阻碍氧在水中的扩散,则在腐蚀点周围的氧浓度高于中心区,新一轮的腐蚀便会围绕最初的腐蚀点继续进行,管道中溶解氧腐蚀一旦形成,便很难阻止[5]。

图4 O2与CO2含量对碳钢腐蚀速率的影响

氧气的水溶性很差,但是关于管道腐蚀的研究表明,溶解氧质量浓度很低(小于1 mg/L)的情况下,就能造成碳钢严重腐蚀。与此同时,氧在水中的溶解度与压力、温度和氯化物含量有关,氧在盐水中的溶解度小于在淡水中的溶解度。冷凝水管道的输送介质以及所处工艺环节决定了必须要对水中溶解氧进行严格控制。

在水中,金属与氧气发生电化学反应,其对应的阳极与阴极反应如下:

亚铁离子(Fe2+)与水中的氢氧根离子(OH-)结合生成溶解性较差的氢氧化亚铁,再经过氧化水解等反应最终转化为成分复杂的铁锈,具体的反应方程式如下:

从上面的反应方程式中可以看出,pH值对溶解氧腐蚀的影响较大:当溶液呈酸性(pH值<7)时,H+的存在不仅会加速氧腐蚀的过程,还会对管道产生酸腐蚀;当溶液呈碱性(pH值>7)时,氢氧化亚铁会在金属表面形成保护膜,阻碍氧腐蚀的继续进行。

在装置内蒸汽冷凝水均经过除氧器脱氧,水质情况较好,凝结水管道系统的压力为1.0 MPa,《工业锅炉水质》中有明确的规定,当蒸汽压力不大于1.57 MPa时,给水氧质量浓度不大于0.1 mg/L,而凝结水中的氧质量浓度在15 μg/L左右,远远低于规定的标准,说明溶解氧腐蚀不是管线腐蚀的主要原因。

2.3 多相流腐蚀

在实际工业应用中,可以发现管道腐蚀最严重的区域多见于弯头、变径等流型突变处,此种腐蚀是多相流在力学和化学协同作用下发生的,称为多相流腐蚀。研究时,常把多相流腐蚀划分为3种不同类型:(1)冲刷损伤。主要是由多相流体的力学作用导致金属表面材料的损失和减薄。(2)流动促进腐蚀。主要是流动促进反应介质或腐蚀产物传质速率加快或金属表面反应速率加快等导致材料表面的快速腐蚀。(3)冲刷腐蚀。主要是多相流力学冲刷作用造成腐蚀产物膜的破坏,从而促进材料表面快速腐蚀。在凝结水管线中,由于其他离子的含量较少,主要发生的电化学腐蚀为CO2腐蚀与氧腐蚀,在管线弯头处管道内流体的流动会加速电化学反应,除了气液混合流体对管道壁的冲刷,弯头处流型突变引起的湍流会剥落由氧腐蚀或CO2腐蚀产生的保护层,增大金属表面腐蚀速率;除此之外,冷凝水管线面临最多的腐蚀为应力腐蚀与气蚀。

应力腐蚀是在腐蚀环境与应力共同作用下产生的,在管线弯头、三通以及变径处,会出现流速或压力的变化,流体会对管道有一定程度的冲击[6]。

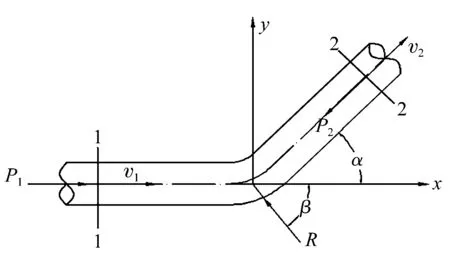

对水平弯管进行流体力学分析,工业过程中常见的水平弯管(分析时不考虑重力作用)见图5。假设管道中为冷凝水,速度υ是稳定的,在管道弯头处受到的水平作用力为Rx,竖直作用力为Ry,用流体力学中较为经典的动量方程来分析:

沿x轴方向有:

p1A-p2Acosα-Rx=ρQ(υcosα-υ)

沿y轴方向有:

Ry-p2Asinα=ρQυsinα

解得:Rx=(p1-p2cosα)A+ρQυ(1-cosα)

Ry=p2Asinα+ρQυsinα

式中:p1和p2——两个截面处的压力;

A——管道截面面积;

α——管道偏转角度;

Q——管道内流体的流量。

图5 水平弯管示意

上述分析是在假设流体为稳定状态下进行的,以厂内冷凝水系统的一条管线为例,在该管线的弯头附近,管径为150 mm管道内压力p1和p2均为1.0 MPa,弯头角度为90°,正常状态下凝结水的流量为40 m3/h,流体速度为0.62 m/s,由上式可算得,流体对管道弯头处在x方向与y方向的作用力都为42.47 kN,总作用力为60.06 kN。以上分析的前提是管道流体处于稳定状态,而实际工业管道中,由于管道内流体的运动具有脉动性,又有重力、温度的影响,弯头处受的应力会更大。

在应力腐蚀情况时,蒸汽冷凝水管线还存在气蚀。由于蒸汽冷凝水的回收温度为145 ℃左右,此时管道中液态水与高温蒸汽共存,当此种介质通过管线的弯头或三通部分时,管路内压力降低,有部分液态水汽化,在这些管道结构突变处,蒸汽增多,瞬间膨胀的蒸汽会对管道内壁产生很大的冲刷力,造成气蚀。此种形式的腐蚀主要的危害是使管线的壁厚减薄,在有些应力集中区则会形成砂眼。

经过以上分析可以得出结论,蒸汽冷凝水管道的氧腐蚀不是腐蚀的主要原因,蒸汽冷凝水pH值过低引起的酸腐蚀和多相流腐蚀是蒸汽凝结水腐蚀的主要原因。针对这两种腐蚀机理,需采取相应的防腐蚀措施。

3 防止管道腐蚀的措施

3.1 去除腐蚀介质

在冷凝水管线中,能够引起腐蚀的主要气体为CO2与O2,即酸腐蚀与氧腐蚀。在酸腐蚀的防治中,目前有效手段为在蒸汽中加碱性物质来消耗游离的CO2。从之前的分析中可以看出,冷凝水的pH值需要在11以上,才可以有效减缓腐蚀。控制pH值常用的药品为氨水(NH4OH),当NH4OH注入蒸汽中时,会生成氨气(NH3)和水蒸气,NH3和CO2气体一起随蒸汽的凝结而溶入冷凝水中,于是在冷凝水中就分别产生NH4OH和H2CO3,两者可以发生中和反应。当NH4OH过量时,凝结水的pH值提高,便能有效防止冷凝水对管道的酸腐蚀;另一方面,NH4OH的价格便宜,市场购买方便,这种加药方案易于实施。此外NH4OH属于弱碱性物质,即便在冷凝水中有一定的富余量,也不会造成碳钢管道的腐蚀。但必须注意的是,氨会对铜管产生腐蚀,若冷凝水管道中含有铜制管件,则不能用此种方法。某公司催化裂化装置的凝结水系统管件均为碳钢,适用于在蒸汽中加氨水的方法减缓管道腐蚀。

氧腐蚀的防治中,最主要的措施是锅炉给水除氧,从源头中除去溶解的氧。给水除氧方面,一般都选用热力除氧的形式,不仅能除去溶解的氧,也能有效控制CO2,建议车间加装热力除氧设备;另一方面,冷凝水可以采用闭式回收的形式,此种形式可以降低大气中的O2进入凝结水中。

3.2 蒸汽凝结水管道局部材质升级

目前现场管道主要材料为20号钢。在运行中发现,在直管段基本没有发生腐蚀的情况,点蚀主要集中在弯管处,可以将弯管部分替换为低合金钢。在众多合金元素中,Cr元素的抗腐蚀性最好,Cr质量分数超过12%的钢材,如304和316L材质,在多数环境中耐蚀性优良。因此,在现场冷凝水系统中,对问题较为严重的弯头部分,采用Cr含量大于12%的不锈钢,可以有效防止管线腐蚀。

3.3 改变管道结构

改变管道结构主要目的是避免运行中管道内出现湍流和涡流。在管道变径时,特殊的部位如凸台、沟槽及直角过渡等会产生涡流,会加速腐蚀。管线的弯曲半径应尽可能大,尽量避免直角弯曲。通常管子的弯曲半径应为管径的3倍,而不同材料的数值也不相同,如软钢和铜管线取弯曲半径为管径的3倍,强度特别小或高强度钢取管径的5倍。此外,流速越高则弯曲半径也应越大。除此之外,还可以采用不锈钢衬里,以及在弯头、三通处增焊加强背板的方式。采用这些措施,可以有效降低管道因冲蚀而产生的泄漏问题。

4 结 语

对某厂区内催化裂化装置冷凝水管线腐蚀问题进行了重点考察。通过现场典型实例,结合管道腐蚀机理,从各个角度分析冷凝水管道腐蚀的原因,发现腐蚀产生的主要原因是酸腐蚀与多相流腐蚀,厂区内冷凝水管线氧腐蚀问题并不严重。最后针对腐蚀问题,提出了向冷凝水中加入氨水提升pH值以及改变管道材料与结构的改进措施,对厂区内冷凝水管道的防腐蚀具有借鉴意义。