油品储罐的防腐蚀涂料配套体系及环保型防腐蚀涂料探讨

2019-01-09,

,

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

近年来,油品储罐的腐蚀问题已经被行业广泛重视,对其腐蚀机理和腐蚀形态研究已经比较透彻,采取的防腐蚀措施也基本能满足实际生产的需要。但在实际生产过程中,油罐的腐蚀、静电等问题对安全生产依然是潜在的威胁。对于油罐的腐蚀问题、静电问题、环保型防腐蚀涂料的使用问题以及其他新型涂料的认识还有一定的误区,有必要进行深入讨论,以便进一步降低油罐实际运行中的各种风险。

1 油罐的腐蚀和防腐蚀措施

目前,炼化企业的油品储罐主要是以普通碳钢为主材的钢质储罐。存储的油品有原油、汽油、柴油、喷气燃料和石脑油等中间馏分油及渣油等。储罐的形式有浮顶罐和拱顶罐,按储存位置分为地上罐和地下罐;外形有圆柱形罐和球罐等。钢质石油储罐的腐蚀主要有4个方面:①罐内油品中所含腐蚀介质硫化氢、水和盐等产生的腐蚀;②罐内气相部分含腐蚀性介质空气和油气的腐蚀;③罐外大气的腐蚀;④罐外底板部位土壤的腐蚀等。各种油罐的腐蚀有所不同,但造成油罐最致命的腐蚀均为电化学腐蚀,化学腐蚀较轻。

1.1 油罐内部腐蚀及防腐蚀原则

石油储罐的内部腐蚀包括两部分:气相腐蚀和液相腐蚀。

1.1.1 气相部位的腐蚀

(1)气相部位的腐蚀是储罐气相中的硫化氢、水蒸气和氧引起的腐蚀。该腐蚀是典型的电化学腐蚀。无论储存介质是汽油、柴油还是中间馏分油,有呼吸口的拱顶罐的气相腐蚀介质基本一样,腐蚀机理也相同。而内浮顶罐只是浮仓气相腐蚀,主要是空气中水和氧的腐蚀,该腐蚀属于电化学腐蚀但无硫化氢存在;而外浮顶罐罐内气相则无腐蚀介质存在,无气相腐蚀。另一方面,油品杂质和涂料溶剂挥发到气相,造成储罐气相有毒及爆炸风险,需要特别注意。各种气体的爆炸极限见表1。

表1 几种易挥发化学品的爆炸极限

从表1可以看出,成品油和涂料溶剂的爆炸极限很低,极易在密闭空间中发生爆炸;同时这些物质有毒有害,可引发人体不适甚至中毒。

(2)对于拱顶罐的气相部位,选用喷铝加封孔涂层措施能够较好解决其腐蚀问题;也可以采用80 μm富锌底漆加200 μm的云铁中间漆,再加50 μm以上的环氧面漆共计330 μm以上的防腐蚀涂层体系,有效抑制其腐蚀问题。因为罐顶内部防腐蚀施工比较困难,因此一次要做到足够厚度,达到长效防腐蚀的目的。而对于内浮顶罐的气相部位,应选择水性涂料来做防腐蚀处理。由于内浮顶罐存在相对小的密闭空间,施工相对困难,使用溶剂型涂料施工容易产生爆炸,所以应尽量不用溶剂型涂料防腐蚀。

1.1.2 液相部位的腐蚀

(1)油罐的液相部位腐蚀因储存油品的不同而不同。原油储罐存在沉降水,水中含有的无机盐会造成比较严重的电化学腐蚀,导致罐壁及罐底腐蚀穿孔。该腐蚀是原油罐的主要腐蚀形态,因此,原油罐要定期排出沉降水。定期排水有两个作用:一方面减少腐蚀介质的量,另一方面可以增加储罐的有效容积储存更多原油。原油中含有一定量的杂质对释放油品所带电荷是有利的,但是原油罐下部1.5 m以下的罐壁板和罐底板内表面容易遭受腐蚀。一般长效防腐蚀措施为:加装铝合金牺牲阳极,涂刷富锌涂料底漆100 μm,环氧云铁涂料中间漆200 μm,环氧防腐蚀涂料面漆100 μm;单独使用450 μm的无溶剂环氧涂料也能抑制腐蚀问题。

(2)汽油、柴油和其他中间馏分油储罐的油相部位都要进行防腐蚀处理;原油罐的油相部位可以不进行防腐蚀处理。油罐的液相部位防腐蚀主要考虑油品中的腐蚀性介质,适当兼顾导静电性。汽油罐和柴油罐一般采用环氧富锌加导静电面漆组成的防腐蚀体系,涂层的厚度不小于300 μm,能够满足一个油罐检修周期的防腐蚀要求;浮盘下表面及浮舱侧板涂刷100 μm无机富锌底漆及导静电面漆200 μm即可。

1.1.3 各种油罐内防腐蚀配套的涂料体系

(1)对于石脑油罐和粗汽油罐,由于其罐内硫化氢等含量高,腐蚀严重,使用喷铝180 μm加封孔涂层80 μm的措施能有效解决腐蚀问题;对于罐的内底板水相部位可以采用牺牲阳极的阴极保护技术,阳极材料采用铝合金。

(2)对于加氢原料罐和催化裂化原料罐,由于储存原料硫含量高,温度较高(85 ℃左右),处于硫化氢+氧气+二氧化碳的腐蚀环境,使罐顶和罐壁上部腐蚀严重。宜采用无机富锌涂料100 μm+改性有机硅耐热导静电防腐蚀中间漆100 μm+改性有机硅耐热导静电防腐蚀面漆100 μm涂料体系防腐蚀。

(3)渣油罐为拱顶罐,也属于中间产品罐,腐蚀介质浓缩和富集比较严重。原油硫含量升高,使得此类储罐腐蚀日益加剧,尤其是罐顶和罐底。罐底内壁的腐蚀主要是渣油中存在水,底部必然存有一部分水,加上油品中的无机盐、有机酸及硫化物溶解于水中,形成了电化学腐蚀环境;罐底杂质污泥等会形成垢下腐蚀环境。罐顶板凝结成液相的水形成H2O+H2S和H2O+O2等腐蚀环境,因此拱顶罐内顶部腐蚀比较严重,冬天加热可能加重腐蚀。 罐顶的扁钢骨架与罐顶是间断焊,因此存在缝隙,在缝隙部位涂层保护不到,易产生腐蚀介质的聚集,造成罐顶严重局部腐蚀。罐壁宜采用无机富锌底漆100 μm+环氧酚醛导静电面漆150 μm,涂层干膜总厚度不低于250 μm。罐底宜采用喷铝180 μm+环氧酚醛导静电面漆150 μm。

(4)原油罐的加热盘管使用酚醛环氧耐热漆,涂层总厚度不低于250 μm,在罐外涂装。

(5)污油罐储存粗汽油、粗柴油和煤油等甚至酸性水,腐蚀比较严重,宜采用喷铝180 μm+封孔涂料180 μm防腐蚀,普通涂料使用寿命较短。

(6)喷气燃料储罐储存介质洁净度高、无机械杂质及水分等有害物质,硫含量尤其是硫醇类含量低,油品为腐蚀性小的喷气燃料,一般小于104m3时采用固定顶罐,而内浮顶罐大于104m3,内浮顶罐或埋地罐储存,可采用喷铝180 μm+封孔导静电涂料60 μm,或直接使用无机富锌涂料180 μm进行防腐蚀处理。

(7)芳烃储罐的储存介质芳烃为溶剂,对涂层的溶解性很强,普通的有机涂层容易溶胀,导致涂层防腐蚀性能降低甚至失效。因此,芳烃储罐一般不做涂层防腐蚀,或者采用无机富锌涂料进行防腐蚀处理,涂层的厚度为180 μm以上。

1.2 油罐的外部防腐蚀措施

油罐外部防腐蚀主要考虑储罐所在地区(沿海或内陆)、介质温度、外部环境及土壤性质等因素。

1.2.1 内陆储罐

内陆地区成品油储罐的外部腐蚀一般较轻,主要为空气和所在地区空气污染介质的腐蚀。选择环氧富锌100 μm+环氧云铁200 μm 和丙烯酸聚胺脂60 μm的配套体系做防腐蚀,可以达到长效防腐蚀的效果。外浮顶原油罐的外顶部沉积雨雪等会造成腐蚀,应采用长效防腐蚀涂料涂装。北方地区原油罐需要保温,由于施工材料及外部环境的影响,存在保温层下腐蚀,这类腐蚀比较严重,因此有保温层的油罐外腐蚀应采用环氧富锌180 μm+防水涂层60 μm涂料体系以满足防腐蚀要求。

1.2.2 沿海地区储罐

沿海地区的油罐外部腐蚀比较严重,主要是由于空气中携带大量的盐,与水和空气共同作用加重腐蚀,同时由于紫外线的作用加速涂层的老化,因此油罐的外腐蚀必须采用长效防腐蚀措施。建议采用环氧富锌100 μm+环氧云铁200 μm 和丙烯酸聚胺脂120 μm的配套体系防腐蚀。

油罐的外底板土壤侧的腐蚀尤其严重,涉及土壤中噬氧菌的腐蚀,土壤中盐类水和氧气的电化学腐蚀等。由于外底板施工的难度比较大,因此采用阴极保护措施更为科学经济,依据实际情况可采用外加电源阴极保护或牺牲阳极的阴极保护措施能够达到长效防腐蚀的目的。

1.2.3 介质温度较高的储罐

炼油厂中间馏分油罐储存介质温度较高,因此该类油罐的外底板防腐蚀应该采用耐热型防腐蚀涂料,否则涂层过早失效影响防腐蚀效果。

1.2.4 其他构件腐蚀

大型油罐的抗风板腐蚀容易被忽视,特别是抗风板与罐壁的焊接结合部位腐蚀尤其严重。该部位一方面存在热应力,另一方面雨水在结合部集聚发生电化学腐蚀,因此这个部位的腐蚀要引起足够的重视。可以采用比罐外壁更耐水的防腐蚀涂层体系来抑制该构件腐蚀。

2 油品储罐的静电问题

2.1 静电的危害及措施

除原油储罐油相部位外,其他几种油品储罐油相部位既有腐蚀问题又有静电问题。静电是物质相对磨擦造成的,油品在进入储罐时已经在输油管道上带上了静电,由于没有释放掉,当油品装满储罐静止一段时间后,油罐内油品的静电处于相对平衡状态,储罐最高电位处于油面下方储罐中心轴线上,从中心轴线到罐壁电位呈抛物线状递减趋于零[1-2]。静电荷在罐内积聚到相当高时会导致静电放电,遇到可燃气体达到该气体最小引燃能量,有潜在的火灾和爆炸危险。点燃油蒸气的最小放电能量约为0.25 MJ,静电放电能量一般都超过其最小放电能量[3],因此,国内外专家早已重视油罐内部的静电问题。通过工艺手段能够大幅度降低静电电位,包括向油品中加入导静电剂、选用合适的材料-正负电荷消除、降低注油速率、改进进油方式从底部进油、接地泄漏静电荷及采用静电中和器等措施能有效降低静电危险。

2.2 关于导静电涂料

相关调查表明,国外石油储罐没有使用导静电涂料。过分夸大静电的危害,只能增加企业的负担;当然忽视静电的危害同样不可取。工业发达国家并没有建议油罐使用导静电涂料的规范;国内有关规范也未就静电问题给出过明确规定。GB 12158—2006《防止静电事故通用导则》指出,采用基本防护措施的非导静电涂料涂层不会增加危险。该导则还规定,对于已采用了基本防护措施的,内表面涂有静电非导体涂层的导电容器,若其涂层厚度不大于2 mm,并避免快速重复灌装液体,则此涂层不会增加危险,这与国外同行的做法基本一致。

SY/T 6319—2016《防止静电、闪电和杂散电流引燃的措施》也表明了储油罐内部的油漆不会构成静电危害。该标准5.8条规定:油舱或储油罐内部的油漆、塑料或氧化铝的薄涂层不会构成静电危害,这样的薄膜对静电荷的流动是没有阻碍的,这是由于其电阻量级与油品是一样的,或是在涂层上有小面积的裸露部分。该行业标准明确指出,油罐内壁的薄涂层(厚度小于2 mm)不会构成静电危害,并阐明了不会构成危害的机理,这同样也与国外同行的做法基本一致。

API RP—2003《防止静电、闪电和杂散电流引燃的措施》,在技术内容上与SY/T 6319—2016标准等效,编写规则上与之等同。因此,API RP—2003标准同样对油罐内涂层导静电不作要求。可见油罐内部的涂层主要目的是防腐蚀,辅助可以兼有导静电的功能,涂层表面电阻与油品的电阻率等同或低一个数量级均不影响罐壁静电导出。

3 环保型防腐蚀涂料

近年来,国家对环保的要求日趋严格,对有关行业从业人员的安全和健康也倍加关心。石油化工行业作为高危行业,面临易燃易爆环境,而石油储罐的防腐蚀使用了大量的溶剂型防腐蚀涂料,给环境增加了挥发性有机物(VOCs)问题。VOCs对人体健康有巨大危害。当人所处的空间中VOCs达到一定浓度时,短时间内人会感到头痛、恶心、呕吐、乏力等,严重时会出现抽搐、昏迷,并会伤害到人的肝脏、肾脏、大脑和神经系统,造成记忆力减退等严重后果,因此控制涂料的VOCs很有必要。密闭空间防腐蚀涂料施工因为过量的VOCs也发生过特大爆炸事故,因此从环保和技术发展的角度,环保型防腐蚀涂料的使用是大势所趋。

油罐的环保型防腐蚀涂料分为两种,即水性涂料和无溶剂涂料。

3.1 油罐水性防腐蚀涂料

3.1.1 水性罐内防腐蚀涂料

水性油罐内防腐蚀涂料已经研究了相当长的时间,性能并不理想。直到2007年广州某机构研发出纳米改性环氧水性油罐防腐蚀涂料,在石油储罐内成功使用,在应用上有所突破。该水性油罐防腐蚀涂料于2009年通过了中国石化组织的技术鉴定,自2007年以来连续10年共完成炼油厂各种规格油罐防腐蚀近百台,其优良性能得到验证。同时无锡太湖某防腐蚀材料有限公司的水性油罐涂料等也逐步被行业所认可。罐内水性防腐蚀涂料的使用,解决了罐内和浮顶的浮仓内等密闭空间的施工安全及人员安全问题。GB 50393—2017《钢质石油储罐防腐蚀工程技术标准》有关条款已经建议采用水性防腐蚀涂料,为行业全面使用油罐水性防腐蚀涂料打下了基础。但是应该看到,油罐内防腐蚀水性涂料还有固化时间长、空气湿度大无法施工等问题需要改进。

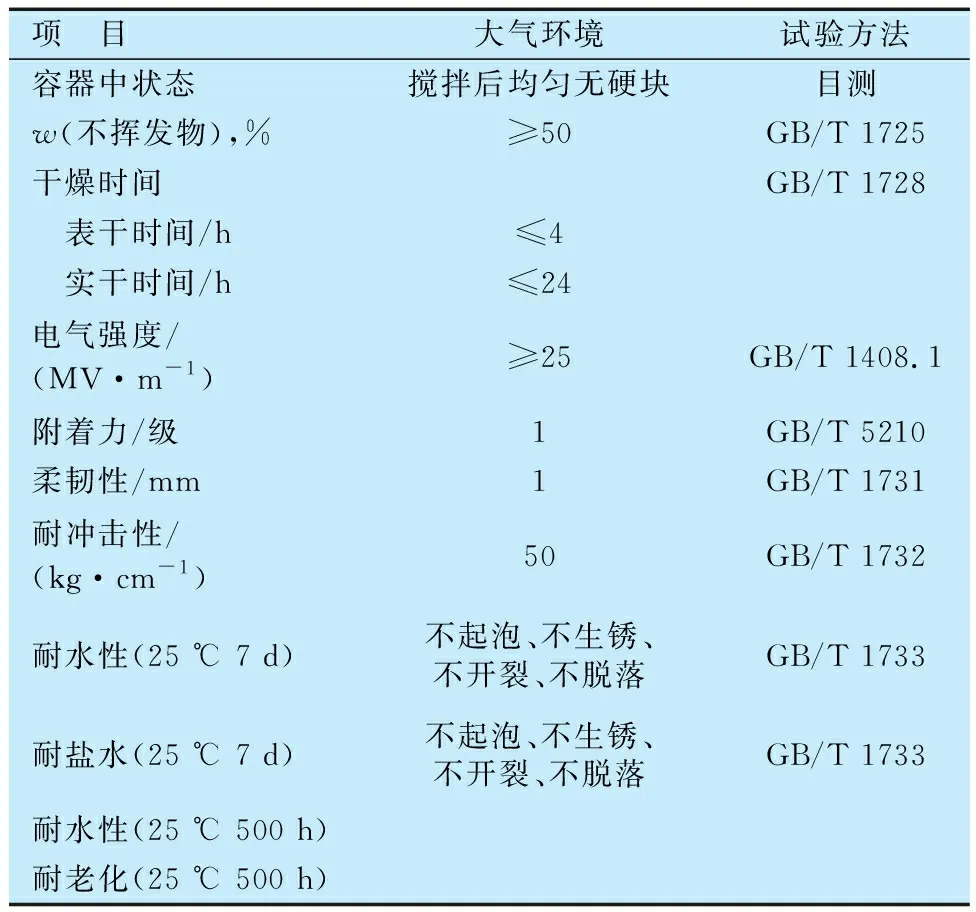

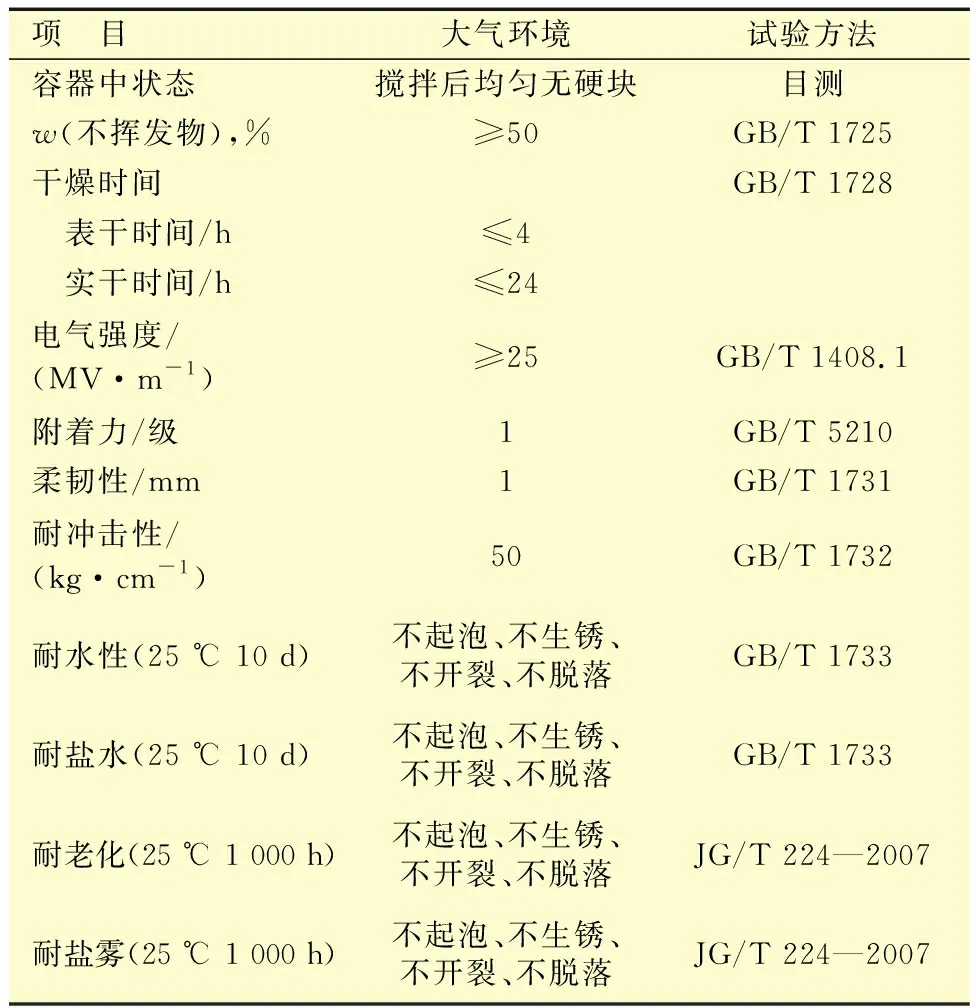

3.1.2 罐外水性防腐蚀涂料

近年来由于技术的进步,油罐的外防腐蚀水性涂料也日渐成熟,已经在一些石化公司的石油储罐上成功使用,取得了很好效果。广州集泰、湖北中科及深圳嘉达等钢结构水性防腐蚀涂料都有很好的表现。此类涂料的主要性能指标见表2和表3。

表2 水性丙烯酸涂料底漆和面漆性能

表3 水性聚氨酯面漆性能

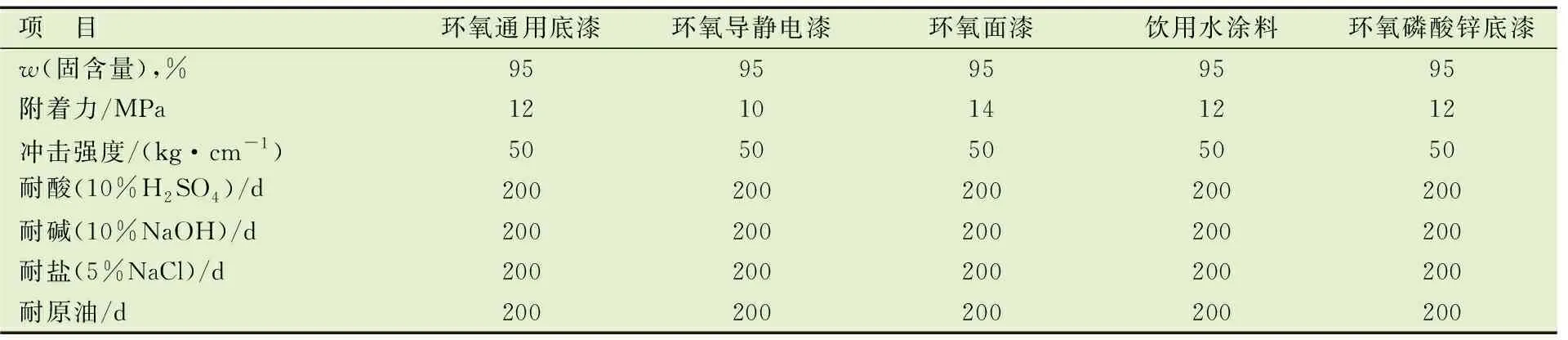

3.2 油罐的无溶剂防腐蚀涂料

无溶剂涂料是环保型涂料的一种,由于其优良的防腐蚀性能、易施工性能及环保性能逐渐受到行业的重视。一般情况下,无溶剂涂料VOCs不大于5%,溶剂型涂料VOCs在35%左右,因此无溶剂涂料有一定的优势。其主要性能指标见表4。

表4 无溶剂涂料基本性能

3.3 其他新型油罐防腐蚀涂料

近年来,新的涂料品种不断出现,主要为石墨烯和聚苯胺防腐蚀涂料。少量的石墨烯添加到涂料中,能改善涂料的各种性能,提高了涂层的整体防腐蚀性能。而由于聚苯胺本身的导电性优越,聚苯胺防腐蚀涂料同样赋予了涂料特殊的性能,但由于聚苯胺本身的工业化问题, 其防腐蚀涂料真正用于油罐防腐蚀还有一段路要走。

4 结束语

通过对石脑油罐、中间馏分油罐、渣油罐、污油罐、喷气燃料储罐和芳烃储罐等罐内防腐蚀措施和涂料配套体系进行讨论可以看出,不同类型的油品储罐的腐蚀形态各不相同。油罐内外采取的防腐蚀措施也不相同。油罐外部防腐蚀主要考虑储罐所在地区(沿海或内陆)、介质温度、外部环境及土壤性质等因素;对于油品储罐的静电问题应该给予足够重视但不应过分夸大,应该依据相关标准来采取适当措施防止静电问题。为了环保和保障油罐的安全,应尽量采用环保型的水性防腐蚀涂料或无溶剂型防腐蚀涂料进行油品储罐防腐蚀。