煤制气原料煤加压气化炉腐蚀机理与表面防护*

2019-01-09,,

,,

(1.浙江省能源集团有限公司,浙江 杭州 310007; 2.浙江省电力设计院有限公司,浙江 杭州 310012; 3.浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

1 煤制气原料煤加压气化炉介绍

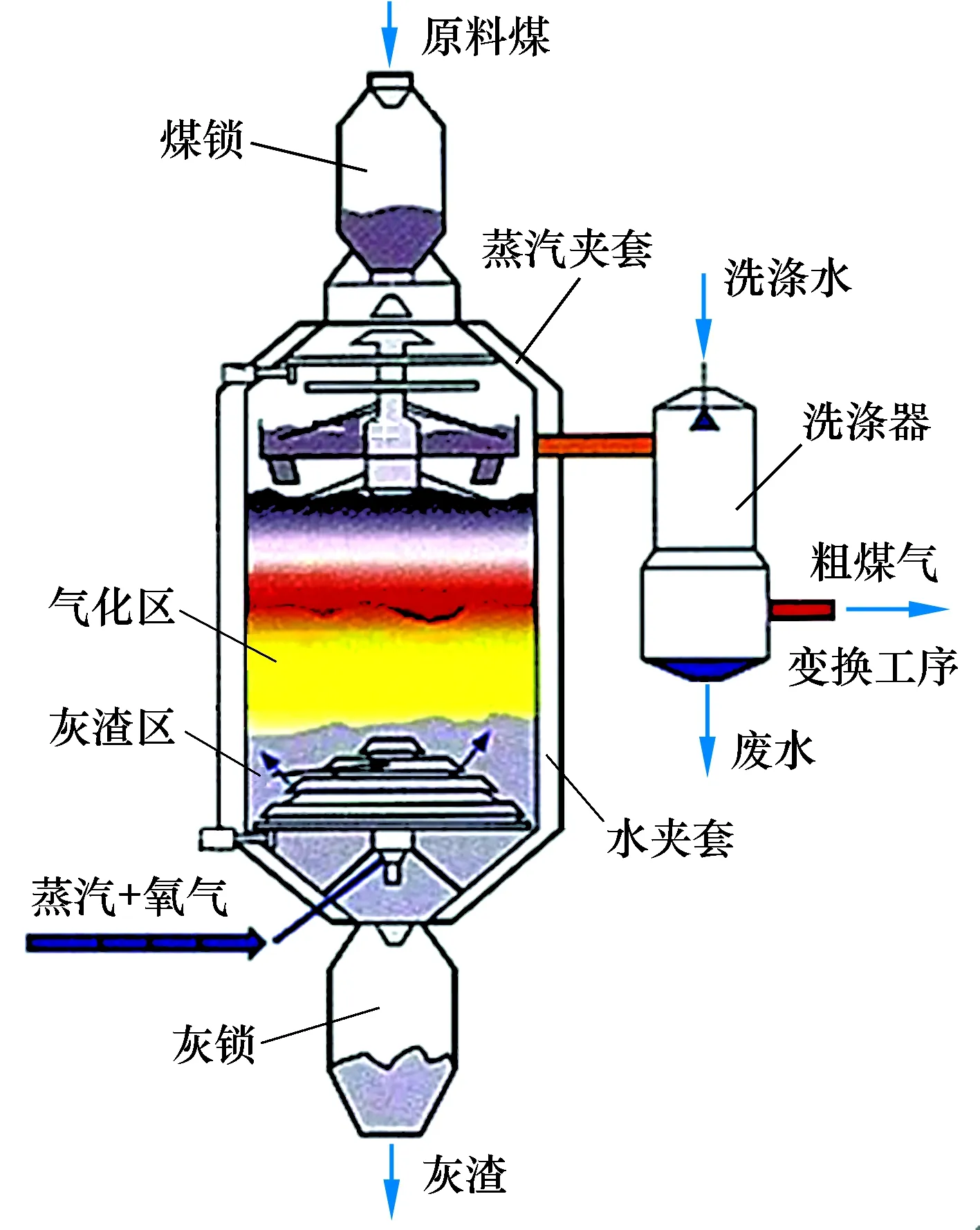

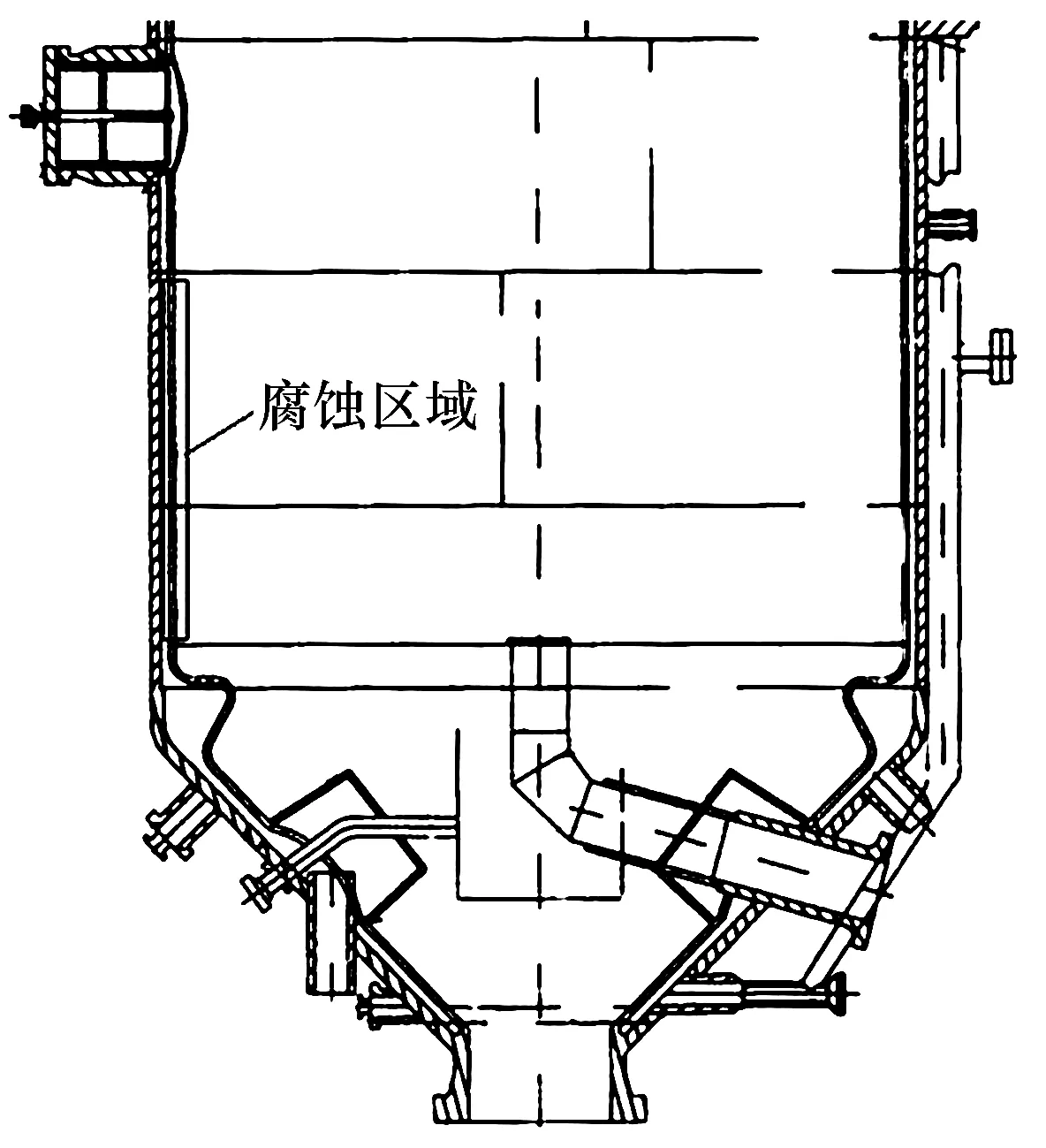

煤制合成天然气(简称煤制气),目前国内普遍采用原料煤加压气化技术,其中鲁奇气化技术在煤气化领域具有显著的技术优势[1-2]。鲁奇气化炉为双层夹套结构,见图1。

图1 鲁奇气化炉结构示意

原料煤(碎煤)通过煤锁进入气化炉,与蒸汽、氧气的混合气体进行气化反应,反应产生的煤气经洗涤后(粗煤气)进入变换工序;气化反应产生的热量与夹套中的给水进行间接换热,给水转变成蒸汽后与氧气混合参与气化反应,夹套中的给水既具有收集热量作用,同时能维持气化炉夹套内壁的内外压力平衡,避免内壁发生应力变形;灰渣经炉内底部的旋转炉篦冷却后通过灰锁排出气化炉。

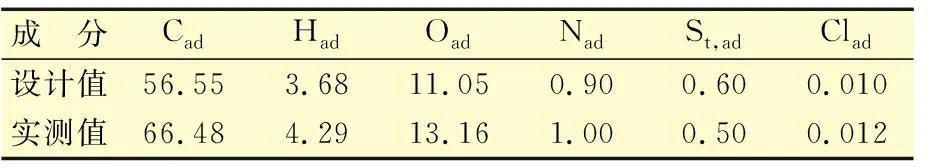

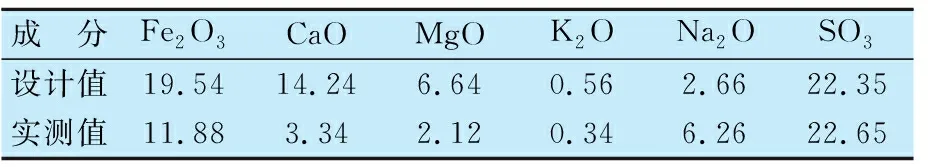

新疆某企业20×108m3/a煤制气项目采用鲁奇固定床碎煤加压气化技术,项目配置2系列3个框架的气化炉,其中A和C框架各为7台气化炉,B框架为8台气化炉,合计共22台气化炉,其中4台备用,每台气化炉的粗煤气产量为53 000 m3/h。项目原料煤来自附近坑口煤矿,原料煤主要化学成分见表1,煤灰主要成分见表2。

表1 原料煤主要元素分析 w,%

表2 煤灰主要成分分析 w,%

2 气化炉夹套腐蚀情况

新疆某企业20×108m3/a煤制气项目气化炉为夹套结构,内筒体内径φ3 848 mm,壁厚32 mm,内筒体由异种钢分段焊接而成,上段为15CrMoR,下段为Q245R。每台气化炉配套1台煤锁、1台灰锁和1台洗涤器。

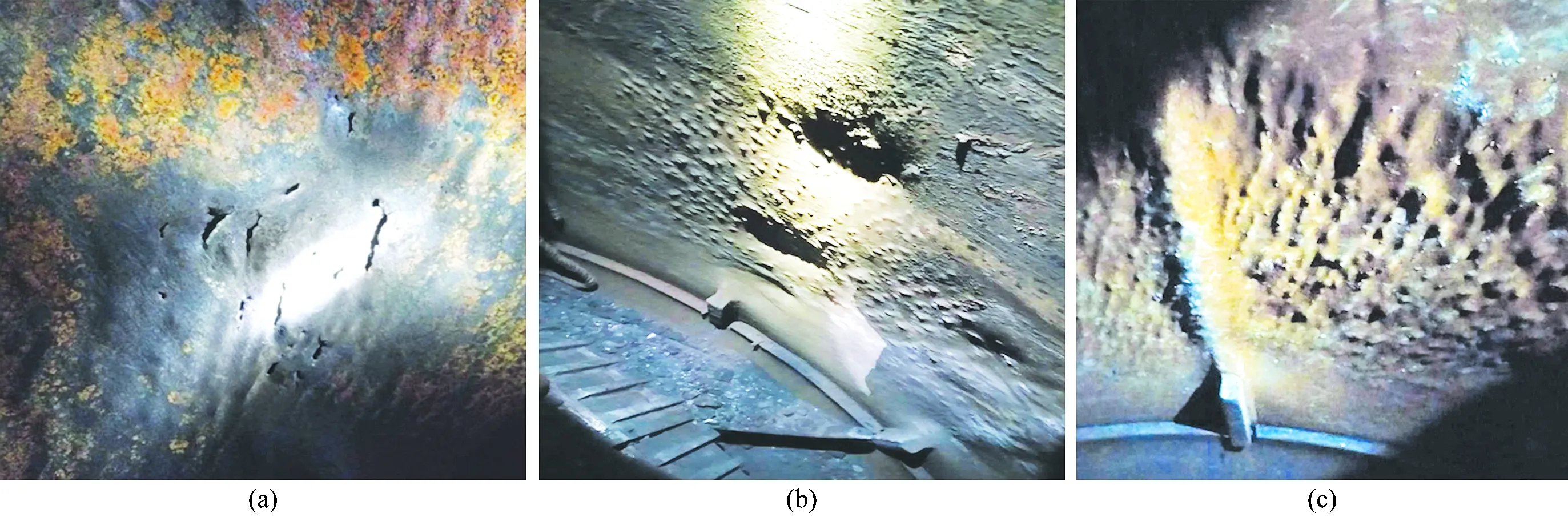

气化炉设计压力4.0 MPa,投料试车阶段控制在3.5 MPa左右;设计气化反应温度900~1 050 ℃。2016年10月,A和B框架共15台气化炉先后开工试生产,2017年3月停工入炉检查,发现气化炉灰渣区及气化区下部区域的内筒体内壁腐蚀比较严重,腐蚀区域示意见图2。其中3台气化炉的夹套腐蚀严重,内壁减薄并已经穿孔,见图3。

图2 气化炉腐蚀区域示意

图3 气化炉内筒腐蚀

3 气化炉夹套腐蚀机理

煤制气项目的气化炉运行环境恶劣,原料煤中含有大量S和Cl等有害元素,气化反应产生的腐蚀性气体在高温高压条件下对气化炉夹套内壁造成腐蚀。气化炉腐蚀是化学腐蚀和物理腐蚀相互叠加或交替进行的结果,一般而言,腐蚀初期以化学腐蚀为主,中后期则以物理冲刷腐蚀为主[3]。其中气化炉化学腐蚀与原料煤的煤质密切相关,煤质不同,其腐蚀机理也不尽相同。

煤质化学成分复杂,硫、卤化物和碱金属含量高,其中,氧化腐蚀、卤化物腐蚀和硫酸盐腐蚀是主要因素[3-4]。

3.1 高温氧化腐蚀

高温氧化腐蚀是指在高温条件下,夹套15CrMoR 和Q245R钢材中的Fe元素与O2、蒸汽反应生成铁的氧化物的一种金属腐蚀,腐蚀机理如下:

(1)

(2)

(3)

3.2 卤化物腐蚀

原料煤中含有Cl元素(见表1),煤在燃烧过程中会以金属氯化物的形式释放出Cl元素,氯化物易与H2O和SO3反应生成硫酸盐和HCl。高温情况下,HCl能对15CrMoR 和Q245R等铁基钢材产生腐蚀[5]。以NaCl为例,卤化腐蚀机理如下:

(4)

(5)

(6)

3.3 硫酸盐腐蚀

对于鲁奇气化炉,硫酸盐腐蚀是导致夹套内壁减薄的主要原因。富含碱金属硫酸盐且在SO3分压相对较高的情况下,夹套内筒的内壁金属表面易形成熔盐层,促使金属表面的保护性氧化物发生酸助熔。以Na2SO4为例, 硫酸盐腐蚀机理如下:

(7)

3.4 物理冲刷腐蚀

伴随着化学腐蚀,物理冲刷能加剧腐蚀,加快腐蚀进程。由于煤的热稳定性不好,气化炉炉内布气不均匀,且粗煤气中含灰较高,气流流动过程中对夹套内筒的内壁形成冲刷、磨蚀,在气流纵向形成有规律、均匀的沟槽(见图3),加速了气化炉夹套的损坏。

综上所述,气化炉夹套腐蚀是多因素共同作用的结果。针对新疆20×108m3/a煤制气项目气化炉的腐蚀情况及腐蚀区域分析,可以判断煤灰中含有较高的Na和SO3是造成夹套腐蚀的主要因素,即碱金属腐蚀、硫酸盐腐蚀以及物理冲刷腐蚀是气化炉夹套腐蚀最主要的原因。

4 气化炉腐蚀处理方案选择

气化炉在运行过程中,多种腐蚀因素及其叠加作用,腐蚀和破坏气化炉夹套内壁。

目前,主要有两种工程技术手段控制气化炉夹套的化学腐蚀:(1)基础措施即增强内因,如内筒采用高性能抗腐蚀的不锈钢;(2)附加措施即阻隔外因,如在气化炉夹套内筒的碳钢表面堆焊一定厚度的耐腐蚀材料。采用表面堆焊技术是目前解决气化炉夹套化学腐蚀的主要途径。

物理冲刷腐蚀主要控制措施:(1)优化气化炉负荷分配,降低气体流动速率;(2)增设原料煤筛分系统,控制入炉煤粉含量,提高入炉原料煤粒径[6]。

为了寻找适合实际燃烧煤质的耐腐蚀材料,在气化炉炉内进行了三个月的挂片试验,挂片材料分别为0Cr19Ni9(304),Inconel 625和0Cr25Ni20(310S),试验结果发现,Inconel 625镍基合金和0Cr25Ni20(310S)高铬镍奥氏体不锈钢材料基本没有腐蚀,符合工程需要。结合同类型工程经验,技术经济比较,气化炉腐蚀处理技术改造拟采用Inconel 625镍基合金堆焊处理措施。

Inconel 625镍基合金为Ni-Cr-Mo合金,含有较高的Cr和Mo,具有优良的耐腐蚀、耐高温氧化等优点,在石油化工、航空航天和热交换器等领域广泛应用[7-8]。

5 气化炉腐蚀处理的工程应用

2017年9月,项目开始实施气化炉防腐蚀技术改造,Inconel 625镍基合金堆焊主要防腐蚀处理技术如下:

(1)气化炉内筒内壁打磨。首先采用风动工具打磨,其次在腐蚀减薄处采用手工打磨,清理氧化层,露出金属光泽。

(2)内筒内壁分段防腐蚀堆焊。内筒下部(灰渣区、气化区)采用φ1.2 mm的Inconel 625焊丝熔敷3层防腐蚀层,每层防腐蚀层厚度1.6~2.0 mm,3层防腐蚀层总厚度保证大于4.5 mm;内筒上部采用φ1.2 mm的Inconel 625焊丝熔敷2层防腐蚀层,每层防腐蚀层厚度1.6~2.0 mm,2层防腐蚀层厚度保证大于3.0 mm。

(3)检测与检验。堆焊完成后,堆焊熔敷层表面按照10点/m2进行光谱检测;超声波测厚,厚度偏差±1 mm;每一层堆焊结束后进行100%渗透探伤检测。

2017年12月,15台气化炉防腐蚀技术改造工作全部完成。2018年4—5月对15台气化炉进行了例行检查,气化炉夹套内壁防腐蚀堆焊层基本完好,符合预期要求。

6 结论和建议

(1)鲁奇气化炉夹套内壁材料选择应以原料煤的煤质为基础,通过煤质资料数据分析确定合适的材料及防腐蚀技术措施。

(2)如果气化炉实际运行过程中的原料煤偏离设计煤源的煤质较大而出现内壁腐蚀现象,建议进行炉内耐腐蚀材料挂片试验,寻找抗腐蚀性好、性价比高的防腐蚀材料。

(3)卤化物腐蚀、硫酸盐腐蚀以及物理冲刷腐蚀是该煤制气项目气化炉夹套腐蚀减薄的主要原因。在夹套内筒的内表面堆焊Inconel 625镍基合金能有效解决气化炉夹套腐蚀问题。

(4)Inconel 625镍基合金的堆焊技术工艺十分重要,堆焊熔敷层的焊接效果是影响气化炉长周期运行的重要因素,堆焊过程中应严格控制焊接质量,确保焊接过程符合技术要求。