小导洞施工技术用于高黎贡山隧道平导TBM脱困

2019-01-09刘建平赵海雷

刘建平,赵海雷,2

(1.中铁隧道局集团有限公司,广东 广州 510000;2.盾构及掘进技术国家重点实验室,河南 郑州 450001)

1 引 言

全断面隧道掘进机(Tunnel Boring Machine,TBM)作为岩石隧道最先进的开挖装备,在我国已广泛应用于铁路隧道工程、水利隧洞工程、城市轨道工程以及煤矿巷道工程等领域[1]。

与传统的钻爆法相比,TBM的优点是可实现连续掘进,能同时完成破岩、出渣和支护等作业,具有较高的掘进效率,其掘进速度一般为常规钻爆法的3~10倍,具有施工速度快、效率高、隧道成型好、对周边环境影响小、作业安全及节省劳动力等优点,特别适合深埋长隧道的施工[2~5]。敞开式TBM主要是针对硬岩施工而设计制造的,一般适用于地质条件相对单一的中硬岩长大隧道,对断层、构造发育及节理密集带等软弱破碎地层适应性较差,甚至需要停机处理,从而造成效率降低,成本攀升问题[6~9]。

高黎贡山隧道全长34.538km,具有“三高四活跃”的地质特点。采用钻爆法结合正洞9.03mTBM与平导6.36mTBM的方法进行施工,其中TBM通过断层破碎带洞段是本工程控制的重点,也是难点。

2018年8月26日,彩云号TBM掘进至D1K224+204处,掌子面揭示围岩严重恶化,中下部刀孔均被泥浆状渣体堵塞,拱部可见处为块状堆积体,同时存在股状出水,导致卡机。通过资料调研与专家论证,施工现场决定采用顶部小导洞开挖的方法对护盾周边及掌子面进行加固的方法进行处理。该方案的顺利实施能够很好地保证彩云号TBM成功脱困,为工程顺利实施奠定坚实的基础。

2 工程意义

高黎贡山隧道所处地质环境特殊,工程建设规模宏大,施工技术要求高,为大瑞铁路的关键控制性工程。以高黎贡山隧道为代表的复杂地质条件下的综合隧道施工技术,将极大地促进隧道和地下工程领域技术的新的进步。

本项目的实施,对于完善云南边境地区的路网结构,改善综合交通运输体系,促进沿线国土资源开发,推动经济、文化、旅游事业的发展,提高人民生活水平具有重要意义,远期将连接缅甸、东盟,开辟我国通往印度洋的陆路能源战略通道,对保证我国能源安全、政治安全、国防安全及促进中国-东盟自由贸易区国际经贸联系和人文交流意义重大。

3 桩号D1K224+204处揭示风险

3.1 现场存在的问题

彩云号TBM掘进至D1K224+204处,掌子面揭示围岩进一步恶化,中下部刀孔均被泥浆状渣体堵塞,拱部可见处为块状堆积体,同时存在股状出水,具体如图1所示。

图1 D1K224+204卡机处揭示风险

现场存在的主要问题如下。

1)TBM刀盘转动过程中前方渣体不断涌入,致使扭矩及电流均超额定值,掘进受阻。

2)盾尾已经支护段拱架下沉侵限。

3)拱架下沉后,自盾尾向前方超前加固无法安装钻机,在拱架未下沉段施作,无法成孔,频繁卡钻。目前仅可采用风钻打设玻璃纤维管,孔深达不到超前加固的要求。

3.2 处理方案

针对目前掘进过程中掌子面渣体呈松散泥沙状从刀孔内涌出,导致掘进扭矩增大,推进困难等问题,需要对刀盘及护盾周边加固、掌子面前方不良地质段长距离加固以及刀盘周边清渣。因此,本次卡机整体处理方案如下。

1)通过护盾尾部及刀盘内径向对周边围岩进行加固后,在护盾上部扩挖施作小导洞,在小导洞内施工超前管棚对前方不良地质进行加固,同时对刀盘上方、前盾顶部的积渣进行清理,减小刀盘转动阻力,完成后TBM掘进通过。

2)对于出露护盾围岩加强支护,保证施工安全。

3)初支背后空腔喷灌回填,松散围岩注浆加固的原则,以保证初支背后密实。

4 小导洞施工技术研究

根据现场实际情况,采取在护盾顶部人工开挖小导洞,在靠近刀盘3.28m处向两边扩挖,将刀盘上方、前盾顶部的积渣进行清理,减少刀盘转动阻力至扭矩恢复正常(3000kNm以下)。同时利用小导洞,施作超前管棚对前方不良地质围岩进行超前加固,完成后TBM掘进通过。

4.1 小导洞施工

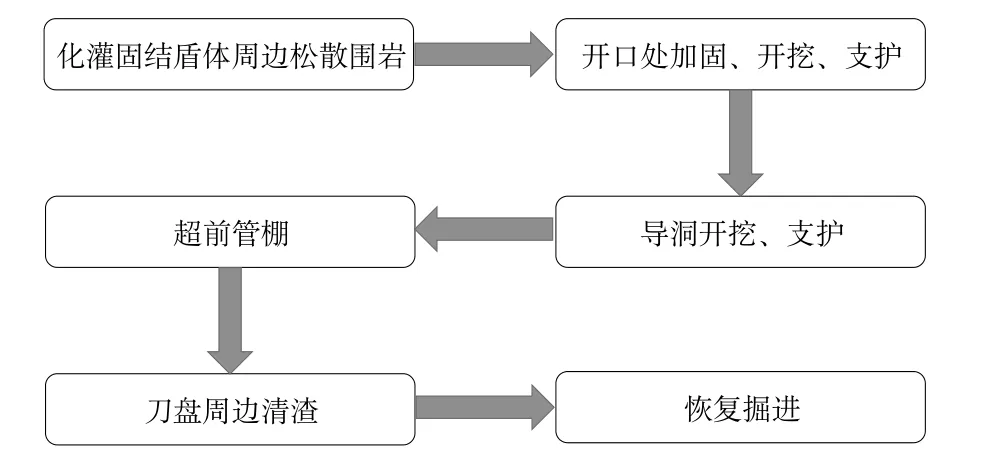

图2 小导洞施工流程图

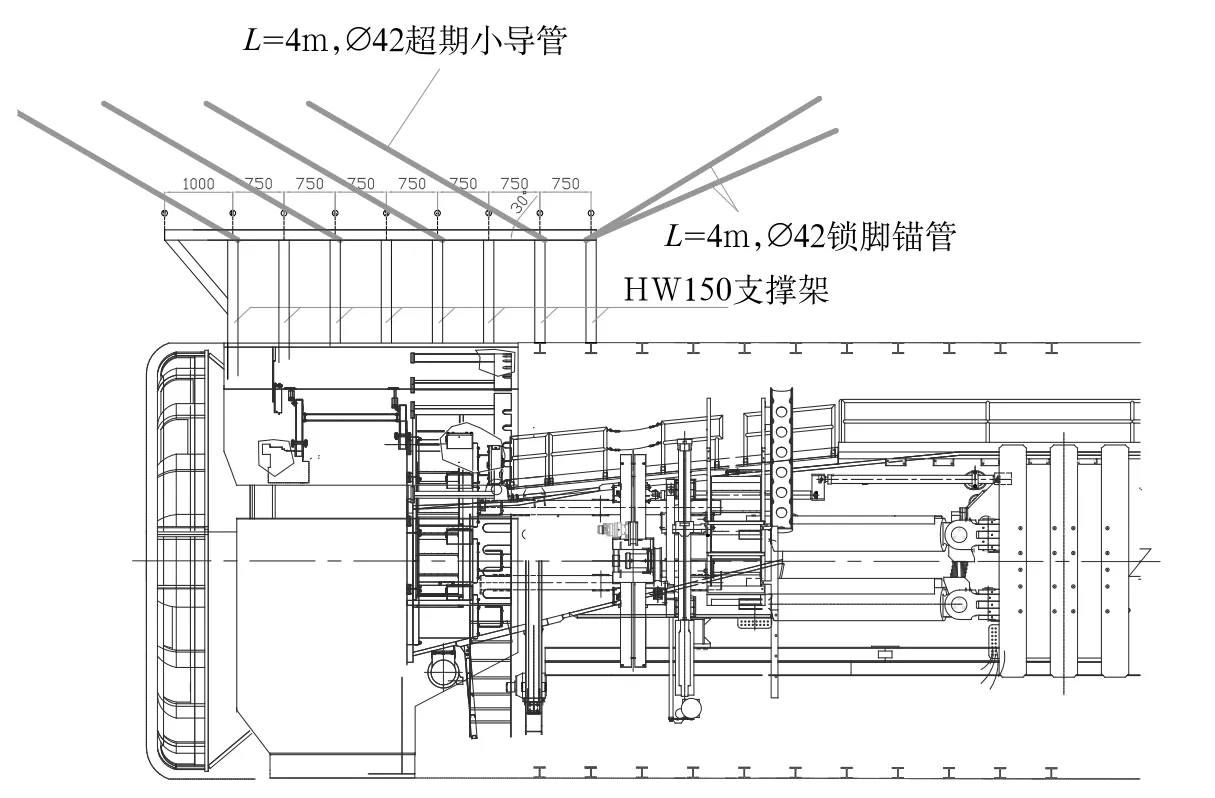

图3 小导洞施工侧视图

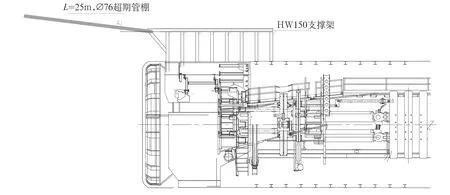

根据现场实际情况,小导洞施工流程如图2所示。小导洞布置位置为正拱顶,自盾尾后方两榀拱架之间开口进入,小导洞内净空高度1.5m,拱部宽度1.2m,长度6.225m,采用化灌周边固结+方木临时支撑+HW150型钢支撑架+140mm槽钢纵连+锁脚锚管+超前小导管+喷射砼(视围岩情况)联合支护,小导洞结构如图3所示。

4.2 小导洞扩挖段施工

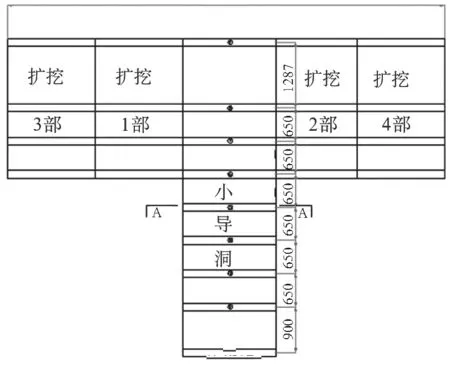

结合护盾长度,根据支撑架落脚点需求,小导洞开挖长度6.225m。其中靠近掌子面3.28m范围内向两侧扩挖,最后1.328m拱部外延施做成帽檐形式,利用斜撑固定在后部门架上。扩挖段俯视图如图4所示。

图4 小导洞扩挖段施工俯视图

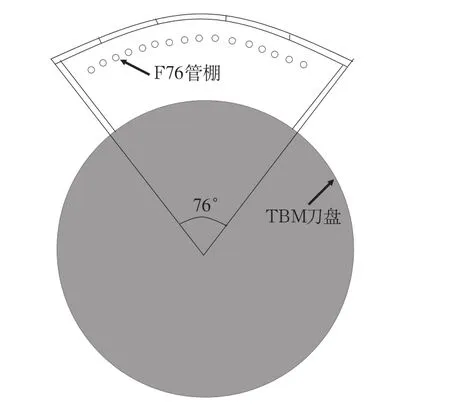

4.3 超前管棚施工

利用导洞扩挖空间,施作∅76超前中管棚对前方围岩进行支护。根据平导实际揭示情况,平导PDZK224+227~PDZK224+215.4段揭示为全风化花岗岩,PDZK224+215.4后围岩相对好转,为弱~强风化花岗岩,具备一定的自稳能力。平导与正洞破碎段里程不对应,根据平导破碎段揭示长度及超前地质预报情况初步判断前方不良地质段长度为12~18m,考虑管棚钻机能力设定,本次超前管棚施做长度为25m。施作范围为拱部76°,间距40cm,共计16根。管棚打设在扩大洞室内施做,依据平导不良地质段管棚施做经验,管棚打设可在TBM开挖外轮廓面以下30cm处打设(主要考虑钻机及人员操作高度),考虑管棚打设过程中前部出现下沉影响,管棚打设角度取1°~3°,管棚分节长度为1.5m,管节间采用套管连接接长,相邻管棚接口位置错开,错开长度不小于1.0m,管棚尾端设置3m止浆段,其余部位梅花形布孔,注浆采用聚氨酯化学浆液。管棚布置分别如图5、图6所示。

图5 超前管棚布置主视图

5 小导洞施工效果

小导洞的成功开挖,给小导洞扩挖断施工和超前管棚施工带来了很大的便利,在保证施工安全的同时,也大大节约了彩云号卡机处理时间。与以往的从侧腰开挖小导洞相比,大大提高了开挖效率,最终,使彩云号TBM顺利的脱困并成功地通过了断层破碎带地层。

图6 超前管棚布置侧视图

6 结论与建议

护盾顶部小导洞施工的成功运用,是彩云号TBM能够顺利脱困的重要保障,但是TBM在断层破碎带地层脱困初期,为了保证其能够顺利通过整个断层破碎带,掘进过程中还应该注意坚持三低(低推力、低转速、低贯入度)、一快(快速支护封闭)、一连续(连续施工)、宁慢勿停的掘进原则掘进,尽量减少刀盘对地层的振动和扰动,避免TBM再次掘进受阻。