焦炉长结焦时间下降低煤气消耗的生产实践

2019-01-07张树友

张树友

(天津天铁冶金集团有限公司焦化厂,河北涉县056404)

0 引言

天铁集团焦化厂现有两座JN60-6型焦炉,分别于2012年、2013年投产,设计产能120万t/a。自2016年2月开始,受环保及经济形势影响,焦炉结焦时间延长至33 h,自此开始对1#、2#焦炉结焦末期采取减少供热量的特殊热工管理方法,持续时间近1个月,期间积累了大量实践数据,为后续焦炉热工管理、节能降耗提供了实践依据。

1 结焦末期控制加热方法

1.1 焦炉加热系统

焦炉加热系统气体主要流程为:

入炉煤气流程:焦炉煤气主管→焦炉煤气支管→调节旋塞→孔板盒→交换旋塞→横排管→下喷管→砖煤气道→进入燃烧室立火道与空气混合燃烧。

入炉空气流程:废气盘→小烟道→蓄热室→斜道→进入燃烧室立火道与空气混合燃烧。

废气流程:燃烧产生的废气→跨越孔→立火道→斜道→蓄热室→小烟道→废气盘→烟道→烟囱→大气。

炭化室供热方式:每个炭化室两侧均有一燃烧室,两个燃烧室同时给炭化室供热。

1.2 控制加热方法简介

焦炉采用5-2串序推焦,以64#炭化室为例,在64#炭化室推焦前4 h开始控制加热,降低该炭化室供热量,将64#燃烧室调节旋塞关闭1/2,65#燃烧室调节旋塞关闭1/3,关闭时间为2 h,2 h后将旋塞开正,恢复加热2 h。为方便管理,以6个出炉号为一组,在打开上一组炉号时,可以同时关闭下一组炉号,降低了劳动强度。

在此操作期间监测焦炉横排温度、直行温度、炉头温度及焦饼中心温度并做记录。

2 结焦末期控制加热对焦炉炉温的影响

2.1 采取控制加热前焦炉状况

以64#炭化室为例,装煤时间为2016年2月17日07:05,推焦时间为2016年 2月 18日 16:00,结焦时间32 h 55 min,标准温度:机侧1 205℃,焦侧1 230℃。测量64#碳化室焦饼中心温度及64#、65#燃烧室温度如表1、表2所示。

判断焦炭成熟的标志为焦饼中心温度达(1 000±50)℃,从表 1 数据可以看出,在推焦前 4 h,焦饼已经成熟,表2中横排温度情况也与之相对应,因此若此时开始对该炭化室控制加热,不会对焦炭成熟情况造成影响,还能避免焦炭过火现象发生。

表1 64#炭化室焦饼中心温度变化 /℃

表2 64#、65#燃烧室温度情况 /℃

2.2 控制加热后对横排温度的影响

2.2.1 推焦前4 h温度变化

以31#炭化室为例,推焦前4 h控制加热2 h(本号燃烧室关旋塞1/2,相邻号关旋塞1/3)后恢复加热2 h,记录31#燃烧室、32#燃烧室温度变化,如表3所示。

根据表3数据分析,可以看出在控制加热2h后,横排温度变化不大,大约下降20~30℃,且在恢复正产加热后,温度能够快速恢复到正常范围,因此结焦末期控制加热对横排温度的影响不大。

2.2.2 控制加热后下一个周转温度情况

以31#炭化室为例,在推焦前4 h开始测量31#碳化室两侧燃烧室横排温度并记录,表4为31#炭化室两侧燃烧室温度情况。

通过表4数据分析,可以看出控制加热操作后对下一周转的横排温度基本不产生影响,能够连续执行此操作。

2.3 控制加热后对炉头温度的影响

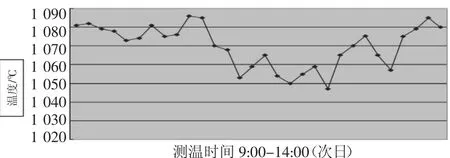

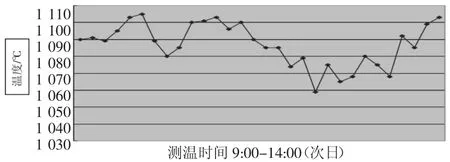

以85#燃烧室为例,记录一个周转内炉头温度变化,图1、图2分别为85#燃烧室一个周转内机侧、焦侧炉头温度变化情况。

图1 85#燃烧室机侧炉头温度

图2 85#燃烧室焦侧炉头温度

表3 31#炭化室两侧燃烧室温度 /℃

表4 31#炭化室两侧燃烧室温度(下一个周转)/℃

通过一个周转的炉头温度变化趋势来看,控制加热操作对炉头温度影响不是非常大,炉头温度变化范围在50℃以内,基本符合炉头温度伴随结焦时间变化的趋势。

2.4 控制加热后焦饼中心温度变化

以64#炭化室为例,装煤时间2016年2月25日 09:00,推焦时间 2016 年 2 月 26 日 17:55,结焦时间32 h 55 min,标准温度:机侧1 205℃,焦侧1 230℃。测量并记录64#碳化室焦饼中心温度,如表5所示。

通过表5温度测量数据可以看出,在进行控制加热操作后,焦饼中心温度基本都在1000℃以上,焦饼成熟情况正常,与正常加热相比,焦饼温度没有发生明显变化。

表5 64#炭化室焦饼中心温度变化 /℃

3 结焦末期控制加热对焦炭质量的影响

将2月份焦炭质量与1月份对比:1月份焦炭M40为83.1%,M10为6.9%,反应性为24.5%,反应后强度为61.8%;2月份焦炭M40为83.2%,M10为7.0%,反应性为24.5%,反应后强度为62.1%。

在配煤指标没有发生较大变化的前提下,2月份采取控制加热措施后,焦炭冷强度、热强度指标与上月对比均没有发生明显变化。

4 连续控制加热下焦炉煤气耗量变化

连续控制加热一个签号,记录煤气流量变化如表6所示。

从表6数据来看,在结焦末期连续控制加热情况下,每6个炉号平均节省煤气流量为:277 m3/h,以此推算,一个周转内每个炉号可节省煤气用量277×2÷6=92.3 m3,一个周转内全炉可节省煤气用量:92.3×120=11196 m3。

表6 煤气流量变化记录

5 存在问题与控制措施

5.1 实际操作中存在的问题

(1)边炉温度波动较大。

(2)个别炉号的机焦侧炉头温度降幅较大,且恢复到正常温度有困难。

(3)劳动强度增加,人员紧张。

(4)受生产节奏影响较大,结焦时间不稳时操作困难。

5.2 控制措施

(1)对于边炉不进行控制或进行小幅度控制,避免温度波动大。

(2)对于个别炉号炉头温度单独控制,适当增加边火道煤气量。

(3)在周转时间较长时,生产工作不太紧张,需适当增加调火人员数量。

(4)根据生产实际情况灵活调整,必要时不进行此项操作。

6 结束语

通过近一个月的生产实际摸索,发现在结焦时间为33 h左右时,适当减少处于结焦末期炭化室的供热量,既不影响焦炉炉温及焦炭质量,又可大大节约焦炉煤气用量。在焦炉结焦时间更长时,也进行了一些实验,得到的结论与前者基本一致,但对控制加热的幅度要稍作调整,否则会使炉温波动较大。因此,若将此项工艺改进措施应用到生产实际中,尤其是在结焦时间较长的情况下,将对焦化企业节能创效产生较大意义。