大吨位双炉室真空自耗电弧炉的研制

2019-01-04李会武彭常户杜亚宁

李会武,彭常户,杜亚宁,张 嘉

(西部超导材料科技股份有限公司,陕西 西安 710018)

0 引 言

真空自耗电弧炉是制取稀有金属优质铸锭的关键设备。近年来,我国航空、航天产业发展迅速,成果喜人,同时对稀有金属材料的性能和规格也不断提出了更高的要求。在此情况下,开发研制高效、先进的大吨位真空自耗电弧炉以获取高清洁度、高均质、大规格的锭坯显得极为迫切和重要[1]。

对于大吨位真空自耗电弧炉,目前主要采用2种结构型式,一种为双工位不带闭锁阀结构,一种为双工位带闭锁阀结构。国内研制的电弧炉普遍采用双工位不带闭锁阀结构,但这种结构的电弧炉生产效率较低。因为每当熔炼完成后,铸锭需要继续冷却且炉内维持真空环境,炉室无法移开。只有当铸锭充分冷却后,炉室才能移至另一工位开始抽空,也就是说,这种结构仅仅节省了装、出料的时间。进口电弧炉则采用双工位带闭锁阀的结构,如德国ALD和美国Consarc的电弧炉。这种结构型式的电弧炉由于2个工位均带有真空闭锁阀,熔炼结束后的一定时间后,关闭闭锁阀,铸锭可以继续在真空环境中冷却,而炉室就可移至另一工位进行抽空,这样不仅节省了2个工位的装、出料时间,而且省去了等待铸锭冷却的时间,因此具有较高的生产效率。但闭锁阀自身也存在一定的缺陷,因为实际生产过程中发现,由于闭锁阀长时间受到高温烘烤,故障率非常高,而一旦闭锁阀出现问题,将直接导致整台电弧炉无法正常生产。

因此,为了有效解决国产电弧炉产品吨位小、生产效率低、性能不稳定、自动化程度低、安全可靠性较差等问题,根据国内行业现状,结合西部超导材料科技股份有限公司(以下简称西部超导)多年来的生产经验,在充分考虑项目实施可行性和实用性的基础上,提出了双炉室真空自耗电弧炉结构,研制出了国内首台大吨位双炉室真空自耗电弧炉——SZHL8真空自耗电弧炉,相信对于提升我国稀有金属特种冶炼设备的研制水平、促进高性能材料的研发生产具有重要意义。

1 主体方案

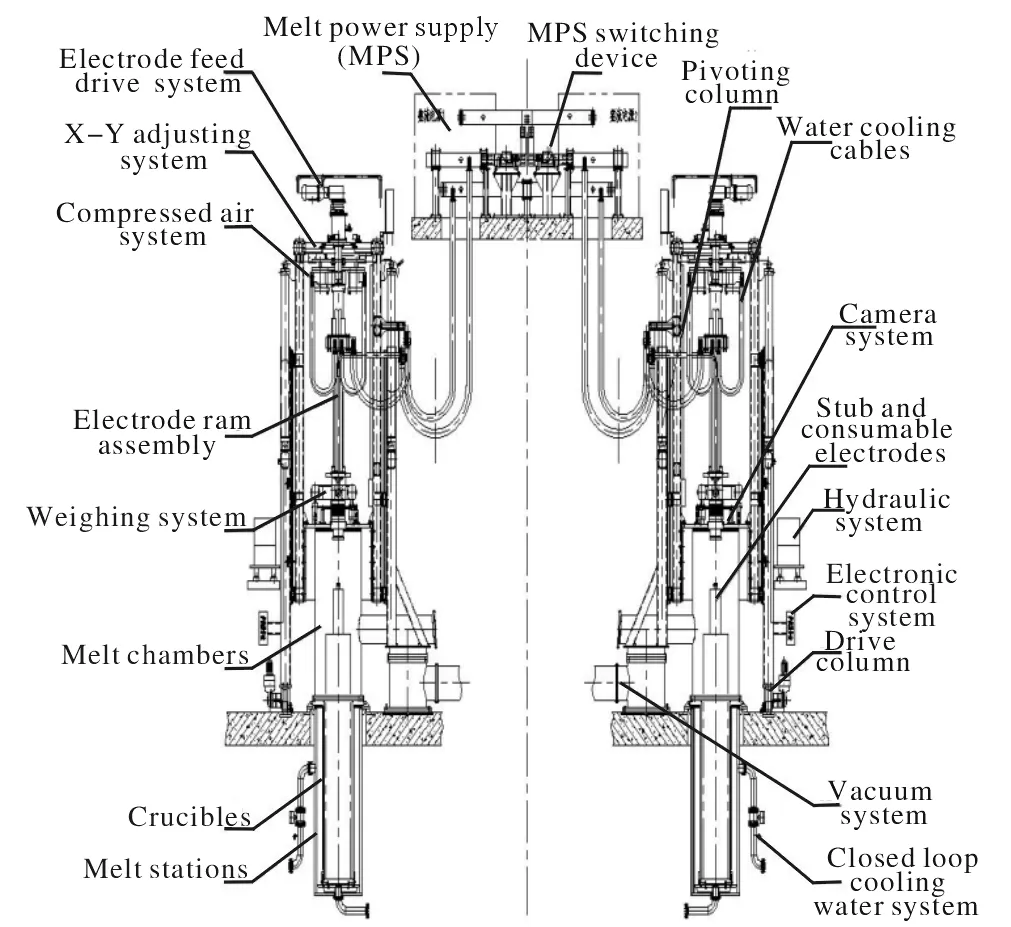

SZHL8真空自耗电弧炉采用双炉室双工位的主体结构,即每个工位上都有独立配套的炉室,2套炉室共用1套熔炼电源。相比国外普遍采用的单炉室双工位带闭锁阀结构,其实用性和技术优势更加明显。首先,采用双炉室结构,省掉了2台闭锁阀,降低了电弧炉的整体故障率;其次,2台炉室各自独立,装料、出料、抽空、检修等辅助工序互不影响,即使其中一套炉室发生故障,另一套炉室仍可继续投入使用,因此生产效率更高。图1为SZHL8真空自耗电弧炉的结构示意图。

2 技术特点和性能指标

2.1 设备主要技术特点

SZHL8双炉室真空自耗电弧炉在研制过程中开发了以下创新技术:①大电流整流电源切换装置;②水冷导电法兰;③防溢流封闭式冷却水循环系统;④电弧炉智能熔速控制系统;⑤充氩熔炼实时控制系统。除此之外,SZHL8双炉室真空自耗电弧炉还采用了熔炼过程自动精确进给及装、出料快速提升的电极杆驱动技术,气动夹头远程控制及可靠导电技术,大电流同轴导电技术,高精度电极自动称重技术,熔炼过程电弧及熔池摄像观察系统,电极杆X-Y双向调节技术,电弧炉熔炼工艺预设及计算机全自动操作技术等多项关键技术,确保了电弧炉的先进性、可靠性和实用性。

2.2 主要性能指标

SZHL8真空自耗电弧炉的主要技术指标如下:

(1)自耗电极与铸锭产品规格

自耗电极直径 最大830 mm

图1 SZHL8双炉室真空自耗电弧炉结构示意图Fig.1 Schematic diagram of SZHL8 double chambers type VAR

自耗电极长度 最大5 200 mm(带辅助电极)

铸锭直径 最大900 mm

铸锭长度 最大2 800 mm

铸锭质量 最大8 000 kg

(2)熔炼电源参数

电流 2×20 kA=40 kA DC(2台各20 kA)

空载电压 72 V

工作电压 15 ~45 V

(3)电极杆参数

电极杆快速提升速度 1 500 mm/min

电极杆熔炼下降速度 0 ~40 mm/min

(4)炉体参数

炉体升降行程 2 500 mm

炉体旋转速度 0 ~3 600 mm/min

(5)真空系统参数

极限真空度 7×10-2Pa

工作真空度 5×10-1Pa

压升率 ≤0.133 Pa/min

建立真空时间 ≤25 min(从大气到工作真空度)

(6)称重参数

称重精度 ±0.125%

(7)X-Y调节部分参数

X-Y向调节角度 ±0.5°

X-Y向调节速度 最大270 mm/min

(8)稳弧与搅拌系统参数

稳弧电流 直流(DC)或交流(AC)连续调节

磁感应强度 0~0.007 T

时间 0~300 s

3 主要解决的技术难点

3.1 双炉室共用整流电源技术

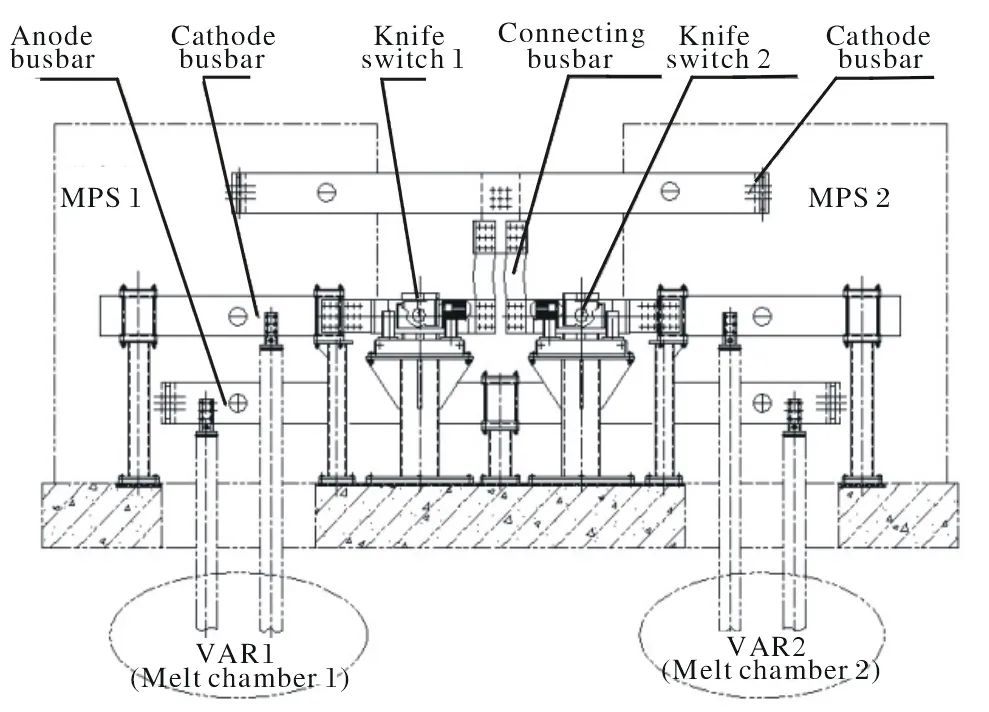

目前,国、内外真空自耗电弧炉普遍采用2台整流电源并联供电的结构,即通过导电铜排将2台整流电源并联在一起,使用时可以2台整流电源交替使用,也可以2台整流电源一起使用。但由于一套电源仅供一套炉室使用,导致电源在大部分时间处于闲置状态,电源的利用效率不高。SZHL8双炉室真空自耗电弧炉采用了一种大直流电源切换装置(见图2),它包括2台整流电源、阴极母排、阳极母排、连接铜排及2台刀闸开关。整流电源共用方法采用阳极母排与水冷电缆直连,阴极母排通过连接铜排与2台刀闸开关及水冷电缆连接。通过2台刀闸开关的闭合或打开,使整流电源在2台电弧炉或双炉室之间切换,大大提高了整流电源的使用效率,降低了设备成本。

图2 双炉室共用整流电源切换装置示意图Fig.2 Schematic diagram of power supply switching device fordouble furnace chambers

3.2 水冷炉室结构优化

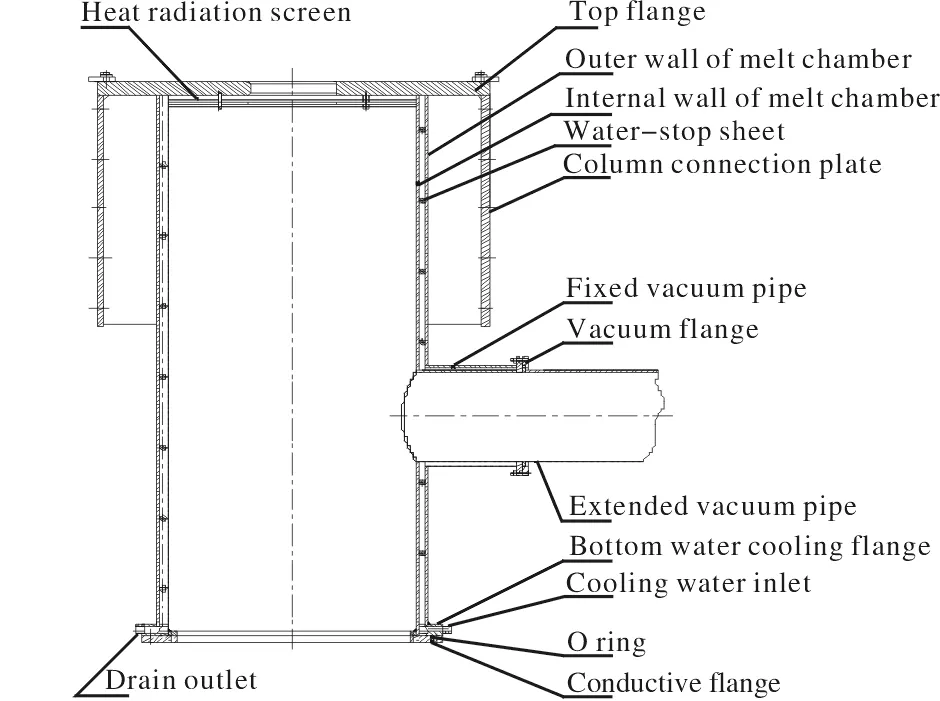

炉室是容纳自耗电极的真空室,它上连电极传动装置,下连坩埚,中间与真空系统相连,是电弧炉的关键部件[2]。SZHL8真空自耗电弧炉在炉室设计中采用了以下创新性的设计:首先,炉室顶部采用不锈钢隔热屏代替国内外目前普遍采用的通水冷却,有效排除了由于顶部水套渗漏带来的危险,大大降低了炉室的制造难度。其次,炉室底部采用水冷导电法兰,包括水冷上法兰、铜法兰、O型密封圈和内法兰。水冷上法兰留有冷却水进水口,内部加工有冷却水槽,冷却水通过进水口进入法兰内部冷却水槽,从而有效带走铜法兰导电产生的热量。采用水冷法兰结构,使导电法兰在熔炼过程中能够得到充分冷却,有效保护了O型密封圈,从而解决了法兰导电与密封的矛盾。最后,炉室抽空管道采用分体结构,中间用法兰连接,这种结构同样大大降低了炉室的加工难度,同时由于靠近炉室的真空管道可以做成水套冷却形式,从而可以在熔炼过程中有效保护真空管道。图3为SZHL8真空自耗电弧炉所用水冷炉室结构图。

图3 SZHL8真空自耗电弧炉水冷炉室结构示意图Fig.3 Schematic diagram of water cooling chamber forSZHL8 VAR

3.3 坩埚冷却系统

金属在熔炼过程中,需要在坩埚内进行大量的热交换,大约80%的热量由坩埚冷却系统带走[2]。为了对坩埚进行充分而适当的冷却,需要在熔炼过程中对坩埚冷却水温及流量进行控制。SZHL8真空自耗电弧炉在坩埚冷却水进水管道采用了增压泵和自动调节阀门,根据坩埚冷却出水管道的流量和水温控制阀门开度,使冷却水保持一定的流速对坩埚壁进行冷却。此外,为了防止熔炼过程中异常断电造成坩埚无法正常冷却,系统设有紧急供水装置,可在断电后自动打开阀门对坩埚进行冷却。由于断电后排污泵无法启动,为防止水箱溢流淹没地下室,系统还设有防溢流装置,使熔化站的出水自动排往污水管网,大大增加了系统的安全性。

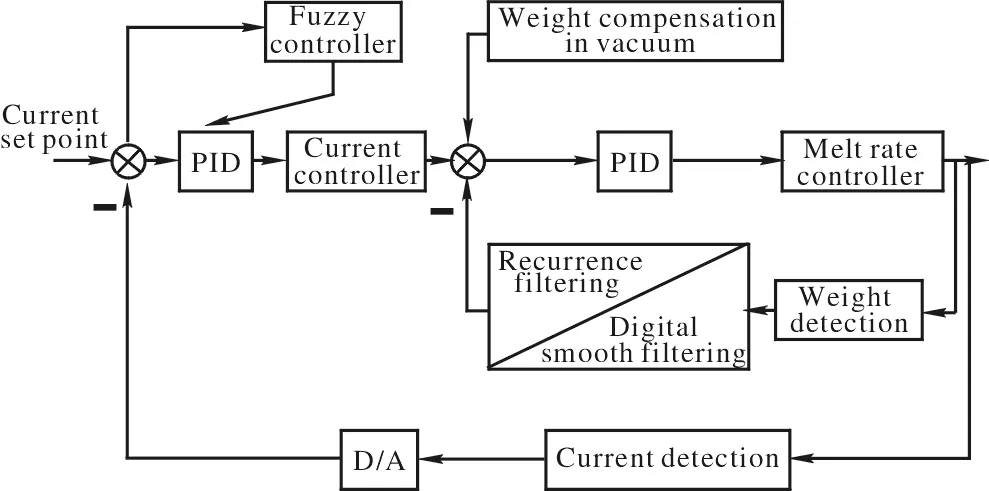

3.4 智能熔速控制系统

熔速控制是保证铸锭组织均匀、致密、无缩孔及表面缺陷且成分均匀的重要环节,SZHL8真空自耗电弧炉采用自行研发设计的智能熔速控制系统,实践证明其实用性和稳定性优势突出。该熔速控制系统采用双闭环PID控制,在电流控制环节,设计模糊fuzzy调节器,通过熔速环最大变化率的设定,并根据实时熔速变化情况,自适应的选择比例增益,实现稳定的电流控制,保持熔速的稳定性;在熔速计算环节采用了数字平滑滤波和递推滤波,确保计算出的熔速兼顾灵敏性和稳定性;另外,为了真实反映真空下电极质量的变化,并排除熔炼过程中炉室真空度波动对质量的影响,以得到准确真实的熔化速率,系统设计有称重传感器和压力传感器分别检测及采集自耗电极质量和炉内压力,滤波后再通过运算实现电极质量的动态补偿。图4为智能熔速控制系统控制策略框图。该系统解决了熔炼过程中电极分布不均和气隙对熔速影响的问题,保证了熔速控制的平稳进行。

图4 智能熔速控制系统控制策略框图Fig.4 Block diagram of intelligent melt rate control system

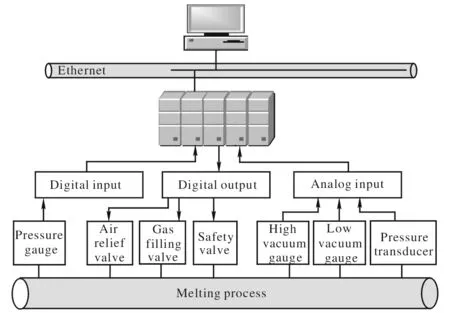

3.5 充氩熔炼实时控制系统

充氩熔炼(分压控制熔炼)目前仅在一些最新进口的真空自耗电弧炉上配置,用于避免一些高饱和蒸气压元素(例如Mn,Al)在熔炼过程中的损耗。SZHL8真空自耗电弧炉设计有一套可在预定压力下(最大至30 kPa)进行熔炼的控制系统,解决了由于炉室压力低、温度高而导致的合金中某些易挥发元素损失,致使铸锭成分不合格的问题。SZHL8真空自耗电弧炉的实际压力通过控制真空旁通管路和真空泵组的联动以及调节氩气流量来实现。在气氛熔炼时通过上位计算机设定保护气氛压力及充气、排气范围,由传感器、PLC、电磁阀和真空系统组成控制系统对这些参数和变量进行采集、运算、控制,实现充氩熔炼过程中的压力控制自动调节和手动控制。图5为充氩熔炼控制系统硬件配置示意图。

图5 充氩熔炼控制系统硬件配置示意图Fig.5 Schematic diagram of hardware configuration of argon melting control system

4 应用情况

SZHL8双炉室真空自耗电弧炉于2011年4月正式投产使用。经过近1年的连续生产,截至2011年12月31日,共熔炼各类铸锭约1 200炉次。通过对所生产的铸锭进行取样和统计分析,结果表明SZHL8电弧炉所生产的铸锭成分均匀,成品率达91.8%以上,与国外进口电弧炉性能相当甚至更优。从电弧炉使用情况来看,SZHL8电弧炉运行稳定,故障率低,其生产效率相比国外进口电弧炉较高,可见其技术水平已达国内外领先水平。双炉室真空自耗电弧炉的优越性已经在生产实践中得到充分的体现和验证,相信在不久的将来,该型式的真空电弧炉必将得到越来越广泛的认可和采用。