硅粉粒度优化控制技术

——高品质硅粉优化生产技术的研究(1)

2019-01-03浙江省冶金研究院常森

浙江省冶金研究院 ■ 常森

浙江省地质矿产研究所 国土资源部粘土矿物重点实验室 ■ 余敏*

0 引言

硅作为一种半导体,银光锃熠,十分美观;在近代其成为竞相研究的对象,效用深广,笔者从事硅粉研究几十年,仍兴趣盎然。当今,有机硅、多晶硅、单晶硅、半导体器件都是科学、经济、军事和民生等重要领域不可缺少的基础材料,比如芯片等,硅的合理利用已成为应对世界竞争、发展的重要手段。因此,我们有责任打好硅产品原料的坚实基础,将硅粉制作好,拿出高品质的硅粉。

1 高品质硅粉生产的技术要求

硅粉达到高品质的要求,除了其自身的化学组成和组织结构外,制粉加工过程也会直接影响其形成。根据各方情况总结得出硅粉加工过程中的几个重要因素,包括:粒度组成、反应活性,以及成品率、产能和能耗。

1)粒度组成。按照下游产品(如有机硅流化合成)工艺,其内容包括:粒度范围的上下限及中径(d50)。中径区含量最佳为20%d50∶70%~80%;同时,中径可按需调整(此为中径集质特性,后文会进行解释)。

2)反应活性。暂无公认标准,可按比较值选用。较为合理的参照是:比表面积大、颗粒粗但晶粒细。理性较强的是用X衍射仪和金相显微法测定晶粒尺寸和球度。晶粒愈细,比表面积愈大,活性愈好[1]。而要做到粒度符合要求且晶粒细,并不容易。

其中,1)、2)两项可以概括为8个字:粒度要乖、晶粒要细。“乖”就是“听话”,可控易调。比原先生产的粒度要粗的要求又进了一步。

就硅粉生产而言,还得增加实际生产指标,否则无效益,这些条件就成了无效技术。因此,重要因素还有第3项。

3)成品率、产能和能耗。在满足粒度粗细要求的条件下,成品率和产能要高,能耗要低。当前,多晶硅用粉成品率≥88%,力争达90%;产能为2.8 t/h,力争>3 t/h(45 kW粉碎机)。有机硅用粉成品率>99.8%,产能为5 t/h(45 kW粉碎机),能耗为9 kW/t。

综上所述,要想硅粉达到高品质,生产中必须优化控制硅粉粒度,达到粒度组成、反应活性和成品率、产能、能耗都处于先进水平,质效均佳,缺一不可。要达到的具体目标已落实在数据上,奋斗目标明确,就看技术是否能达到?是否有劲力将问号拉直成叹号。

要采用何种技术才能完美解决这一问题?如何操作才能有效达标?这是为光伏业、能源、环保、现代化作贡献的好机会。

为达此目的,对撞冲旋粉碎技术可显示其优异的性能,充分展示了硅粉粒度优化控制的技术原理,灵活而有效的措施和技巧。下文将对此进行详细阐述。

2 粒度优化控制的技术原理

要达到优势水平,应本着“结构决定性能、性能体现结构”的原则,从硅的结构入手,阐述硅对抗外力的性能和天然碎裂制粉特性,并依此配置相应的外加工工艺,以获得良好的效果,可以较理想地达到粒度控制的目的;还可以按需、灵活地实施优化调控,满足下游产品工艺要求并达到制粉效益。这正是优化的题旨。

2.1 硅的组织结构

任何物料均有自身特有的组织结构,详细分析可获得“三观”结构——宏观、细观、微观。下文对硅的“三观”进行分析。

2.1.1 宏观结构

图1为冶炼铸造硅锭粗破后的硅块照片。其整体外观长期保持银灰色锃亮的美态,显示金刚石般的结构,具有高耐磨、难粉碎的特性,柔和与硬脆并存,给人一种较难对付的“刚柔并济”的构架。

图1 硅锭块(铸态硅块)

2.1.2 细观结构

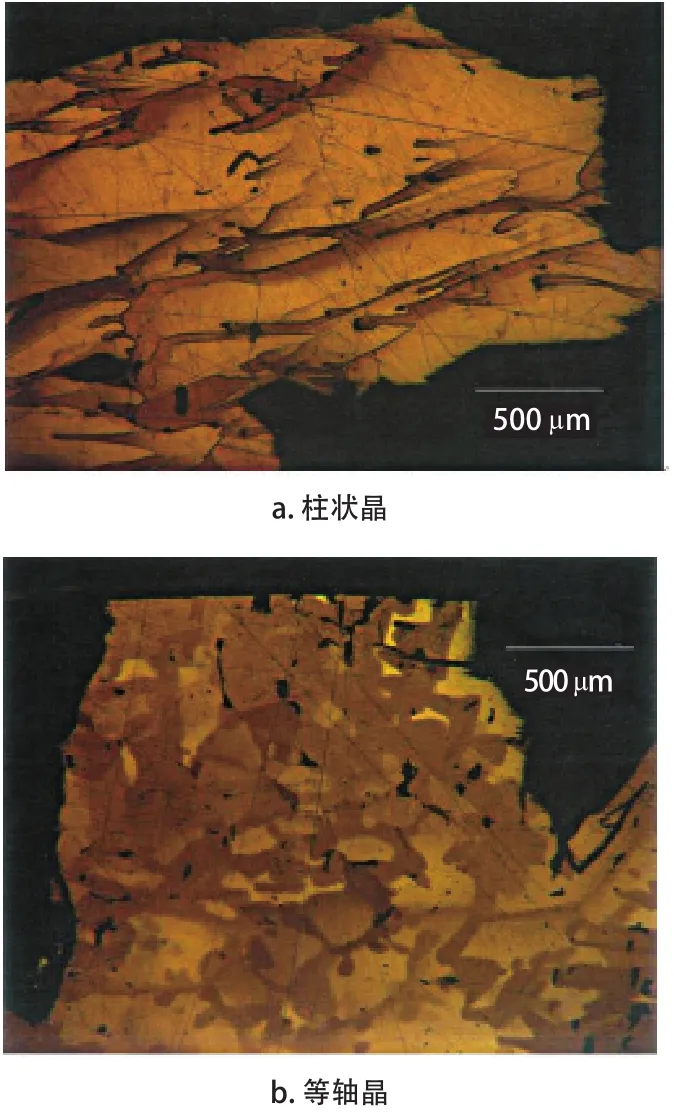

根据分形理论和实际观察,硅的细观结构是晶体型——“晶粒+晶界”,其铸锭碎块分形结构的低倍金相显微图如图2所示。图2a为铸锭外层,柱状晶< φ 1×4 mm;图2b为铸锭内层,等轴晶直径0.08~0.40 mm。柱状晶与等轴晶的扫描电镜照片分别呈条状和块状,晶粒之间明确分界(晶界),各呈相似外形的分形结构,晶界可视为网络,符合分形理论的要求。

图2 硅锭晶态(SEM)

2.1.3 微观结构

仔细观察高倍金相显微图能见到硅的微观结构。铸态硅经加工成碎粒,显示硅粒由许多晶粒组成,其晶体结构如图3所示。晶体结构特征:晶粒颜色不同,晶粒内裂纹两边颜色相同;裂纹宽度最宽达15 μm,最窄的为3 μm。

图3 冲旋硅粉的金相显微×150

仔细观察图3所示的金相显微图,可找出较典型、显示明确的晶粒结构。可以看出晶粒和晶界,硅颗粒含多颗晶粒,各自显示不同的颜色,分别由晶界包裹;而晶粒拥有许多镶嵌块,以亚晶界间隔。

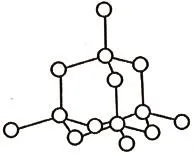

对晶体进一步分解,如图4所示,其组成顺序(从外向里)为:硅颗粒→晶界→晶粒→亚晶体→镶嵌块(亚晶)→晶胞。

镶嵌块由晶胞组合而成,晶胞呈晶格,而晶格又有许多形式。硅的微观结构的最小单元就是晶格。硅的晶格具有两重型,基本的是金刚石型,如图5所示;同时,其空间任一硅原子周围都对称且等距分布着另外4个硅原子,又构成面心立方晶格,晶格常数为5.43Å。硅晶界处含杂质,其形貌如图6所示。

图4 晶体结构示意图

图5 金刚石晶格

图6 硅晶界处杂质形貌图

2.2 硅的制粉(粉碎)性能

从硅制粉来看,力学性能的权重最大。从结构因素分析,影响较大的有:

1)金刚石和面心立方晶格。使硅像金刚石般坚硬,又似石墨和铸钢般耐磨,表现为硬、脆、滑和爆。

2)晶体抗击外力的性能。其从强到弱抗击外力的顺序为:抗压、抗弯、抗拉、抗剪,属于一般脆性材料性能。不过,抗剪只有抗压的1/10。

3)晶体加工硬化性能明显。试样测试和粉碎加工都显示出硅随着外力加载(如荷载增大或荷载速率增大)而迅速硬化的特性。

4)典型的晶体分形碎裂性。硅晶体结构呈分形状。受外力作用,其力能输入分形网络,沿着晶体中的缺陷,薄弱网络环节撑裂结构,达到粉碎的目的。如图3所示的晶界和亚晶界裂纹、裂缝等。

凭借硅的结构和性能,合理地采取相应的加工技术措施,满足硅粉高品质的要求,拟定技术思路为:以解决粒度组成为根本,并使成品率和产量达先进水平及较高的反应活性和较低能耗。而粒度组成则是“颗粒要乖,晶粒要细”,保证其他指标均居领先地位。

3 “粒质要乖,晶粒要细”成形机理

控制粒度首先要掌握硅的粉碎性能和选用相应的加工手段。性能取决于结构,加工手段体现为粉碎机具和粉碎参数配置。遵循硅的结构实施有效加工,如拍击、劈击和棒击等冲击粉碎方式,以实现高品质硅粉成形机理。下文对此过程进行分项叙述。

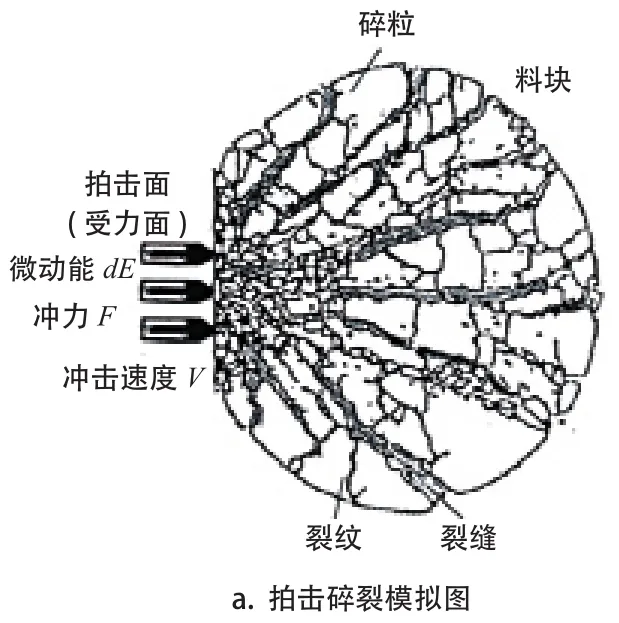

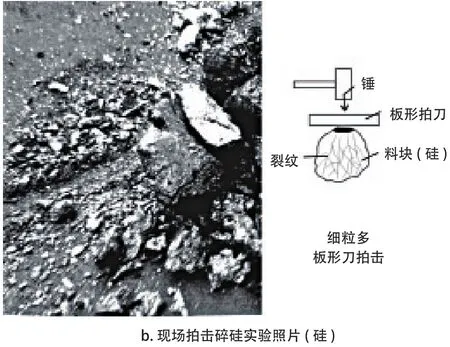

3.1 拍击粉碎

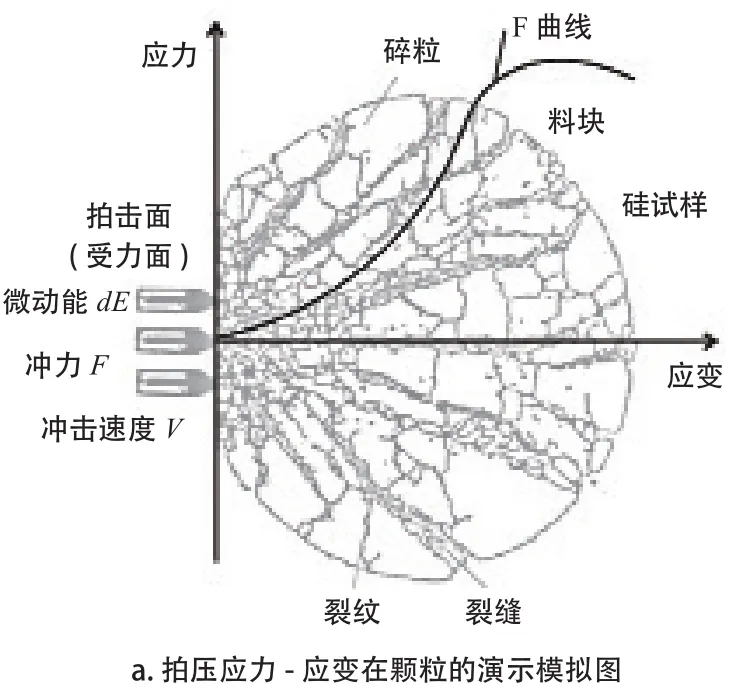

图7a为拍击粉碎,以放大的硅碎块模拟其受外力加拍击力作用的情况。力沿着硅碎块内薄弱环节,即硅晶体分形网络中的杂质、缺陷、晶界、亚晶界等,引发裂纹、裂缝、碎裂,历经萌生、扩张、延伸、闭合、分叉和贯通6段,使硅块终成粉体。图7b是现场拍击试验,使用拍刀锤碎的硅裂状态。图7a中显示的裂纹、裂缝等较多,碎粉较多;而图7b试验表征出细碎粒较多,粗粒少。

图7 料块拍击粉碎形象

图8 为硅块拍击粉碎的物理模型和状态及确立的缘由,陈述了硅拍裂粉碎过程的力学模型。

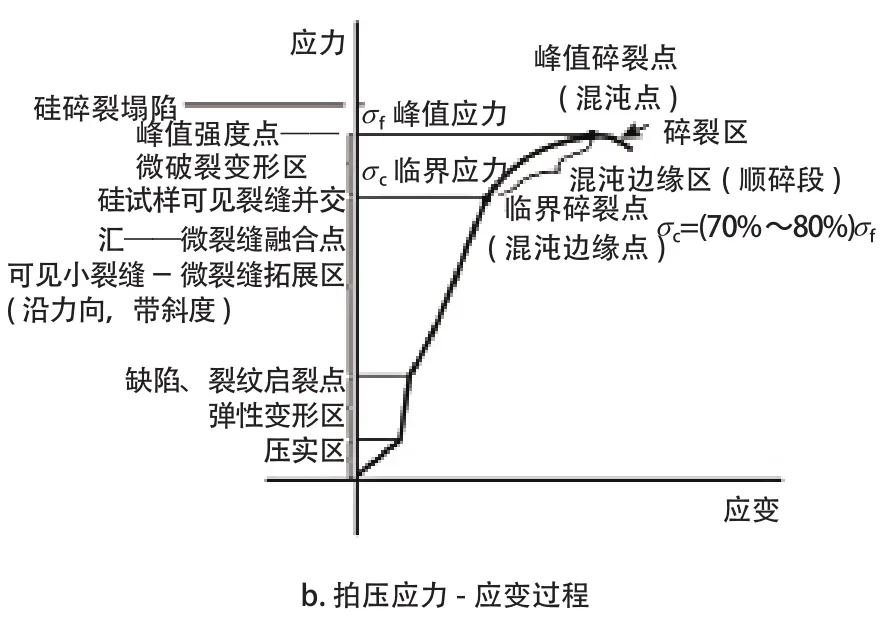

1)拍击使硅料体内引发应力-应变,由小增大,直至脆裂,如图8a中曲线F所示。限于测试能力,暂用推演方法。探索形成图8b的根据是通常脆性物料的抗压测试应力-应变曲线,和笔者的硅抗压测试应力-应变曲线相似。它的特点为:弹性变形区很小,塑性变形极小(以临界点表示)和碎裂有峰值,整个过程中硬化程度较大。硅正是如此来表现其脆性。

2)拍击输入多路力能流,在硅料内激发应力、应变,其变动曲线F如图8a所示。图中显示的应力应度:从拍击接触点进入的小力逐步增大,呈现出曲线F,使硅历经裂缝等6个阶段,沿着薄弱的网络前行,直至通过中心,最后碎裂。当多路力能流同时作用时,硅料将沿着作用方向产生裂纹网,将硅料割裂成细粒;应力较大、传输迅速,而应变却慢;应力过后,硅硬化减退,强度下降,而粉碎吸入能量尚在,硅随后碎裂,仍会爆裂成为细粉。该项成形的根据,来自岩石、混凝土等脆性材料的性能研究,如巴西圆盘劈裂测试抗拉强度技术[3-6],在劈裂试验机上,利用夹具上不同的劈裂头,如弧形、角形等压在盘形试样圆周对称点上,经动载冲压,使试样碎裂,获得测试数值。由于劈裂头同试件接触区结构、性能迥异,碎裂发展状态和形貌、应力-应变关系等都明显不同。其中,弧形劈裂头引发试样应力从接触点向中心增大,在中心处爆裂。细看可发现,试样中心处碎裂最多,迎住对侧碎裂。而角形劈裂头却有所不同,是接触点处先开裂,碎裂成几大块“大块料”,裂峰直逼中心,同另一向裂缝相会,全体尖劈碎裂。此情况同笔者现场拍碎、棒碎和劈碎结果极度相似,如图7、图9所示。拍碎时硅块下部先碎裂,烈度也大;劈碎时是硅块上部先裂,碎度比拍碎小;而棒碎居中。不同之处在于劈裂测试时是试样中心和边缘对比,现场试验则是上、下部对比。这是因为前者用夹头,两端受力;而后者只是一端受击,但作用还是一样的。

进一步审视生产设备上的实际情况。拍刀打细粉,劈刀打粗粉。静压测试也是从试样中心先开劈。缘于上述实况,可以绘出图8b拍击粉碎过程中硅粉应力-应变曲线,从受击到碎裂是由中心碎裂至全粒爆碎。如此作用的不是一路打击,而是拍打接解点多,属于多路作用。拍击粉碎结果如图8a所示,裂纹网络密集,互相影响,碎裂成细粉。(待续)

图8 脆性物料(工业硅)拍击粉碎过程示意图(仿抗压测试)