可换位冲槽定子圆片落料模的研制

2018-12-29詹顺余

陈 锋,詹顺余

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

硅钢片有良好的磁导率,常用来制造电机定、转子铁心冲片。硅钢片在轧制过程中受生产工艺和制造设备的限制,硅钢片的板厚不可避免地存在一定偏差。在定子铁心压装过程中,如果每一张定子冲片都按照同一个方向堆叠,将会造成定子铁心在圆周上质量分布不均匀、各处磁导率不相同,磁场强度相差较大,从而造成电机运行中噪声、振动、温升等指标异常,影响电机的制造质量。因此在冲片设计制造过程中,通常要求冲片循环换位冲制,克服硅钢片厚度偏差,最大限度保证压装后定子铁心质量分布均匀、各个方向上力学性能相同、磁场分布均匀。

常规剪冲工艺,定子圆片冲制分为两道工序:(1)圆形片落料;(2)冲片经人工旋转一定角度冲制定位键槽。按照该工艺方法,工作效率低,工作量大,费时费力,而且容易出错,不利于产品流转。于是提出了将落料与冲槽两道工序合并为一道工序,设计可换位冲槽定子圆片落料模。该模具在传统落料模的基础上,增加了可换位键槽凸模,文中主要介绍可换位键槽凸模模块的设计。

1 模具键槽凸模的设计

1.1 键槽凸模设计方案

根据冲片工艺要求,提出模具设计思路:在复试落料模的基础上,增加可换位键槽凸模模块,相邻两个换位键槽的夹角设计为90°。模具工作时,第一张冲片键槽位于Y轴正方向,第二张冲片键槽位于X轴正方向,第三张冲片键槽位于Y轴负方向,第四张冲片键槽位于X轴负方向……(图1),如此实现循环换位冲制。冲片压装时,相邻的两张冲片相差90°,避免由于冲片板厚偏差而导致的质量问题。

图1 循环换位冲制示意图

1.2 键槽凸模机械部分设计

1.2.1 键槽凸模模块的结构

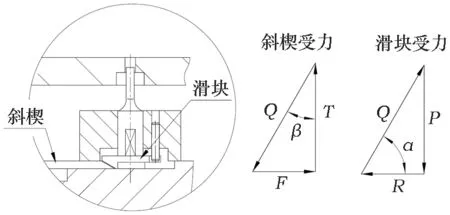

键槽凸模模块包括气动斜楔组件和凸模组件两部分(图2),气动斜楔组件包括气缸、气缸固定板、斜楔等,凸模组件包括键槽凸模、固定板、弹簧、调节环等。气缸顶出时,带动斜楔将凸模顶出,气缸缩回时,带动斜楔缩回,凸模组件内的压簧将键槽凸模压回至初始位置。压簧存在一定的预压力,键槽凸模(上模)不会因为重力的作用而掉落,同时更换修理键槽凸模也十分方便。

图2 间歇工作原理

1.2.2 间歇工作原理

模具设计过程中,在中心线上四个方位加入四个键槽凸模,每一次冲制只有一个键槽凸模处于工作状态。整个机械结构,最重要的是实现键槽凸模的间歇工作(图2)。键槽凸模的初始位置低于模具工作刃口平面,处于非工作状态,当机床滑块下行,通过磁性传感器触发一次指令,控制打开气阀,第一处气缸顶出,同时顶出斜楔,斜楔作用于键槽凸模底部滑块,将键槽凸模顶出,此时,键槽凸模在模具工作刃口平面内,处于工作状态,完成一次冲槽。当机床滑块第二次下行时,再次触发指令,第一处气缸活塞缸缩回,带动拉回斜楔,键槽凸模在凸模组件内部弹簧作用下,使凸模回到原始位置,同时第二处气缸顶出,第二处键槽凸模处于工作状态,第一处键槽凸模处于非工作状态。键槽凸模的工作状态与非工作状态存在6 mm高度差,两次触发实现了工艺键槽的间歇工作。

1.3 气缸的选用

气缸是实现键槽凸模间歇工作、换位的动力元件,其作用是保证模具的正常换位而不影响其他各部分元件的正常工作。在试验时,上模座按图3示意安装放置,气缸在推进过程中,克服斜楔自重和压簧压力产生的摩擦阻力,达到最大行程。

图3 气缸调试图

根据设计参数:

斜楔质量m=ρV=1.421 kg,

斜楔自重G=ρVg=14.21 N,

其中ρ为斜楔材料密度;V为斜楔体积;g为重力加速度。

斜楔工作时根据斜楔机构力学矢量图(图4),可以得到:

图4 受力示意图

弹簧的最大回复力P=44.1 N,滑块斜面角度为α=30°,求得垂直于斜面的作用力Q=88.2 N。

斜楔斜面角度β=60°,可以求得水平推力F=76.4 N,底面支撑力V=44.1 N。

根据表1,选择静摩擦系数μ=0.15,最大静摩擦力f=μ(G+V)=5.8 N。

表1 摩擦系数表[1]

模具触发信号发出到执行到位的时间间隔t=0.2 s,

气缸需要提供推进力F总=F+f+F动=84.7 N。

根据公式:F总×S=P气,因此可以求得:

在0.4 MPa的工作压力下,忽略活塞杆的直径d,计算得气缸内径的理论值D=16.42 mm,气缸的安全系数为1.5,因此,选用缸径Φ25 mm的气缸,能够满足工作要求[2]。

模具在实际工况下,上模座翻转放置,弹簧回复力与斜楔自重抵消掉一部分,实际的气缸推动力将比试验时要小。

1.4 键槽凸模电气部分设计

1.4.1 智能控制装置范围和用途

键槽凸模的间歇工作通过智能控制装置来实现。智能控制装置由气动执行元件(气缸)、磁性开关、气源处理元件、气动控制元件(方向控制阀)、PLC、接近开关等元件组成, 实现可换位冲键槽定子圆片落料模在冲床冲次在25~30次/min情况下,完成4个键槽凸模循环连续冲制冲片,并实时监测模具状态,出现故障及时停机。智能控制装置的控制系统由两个部分组成:(1)PLC程序,用来检测1号到4号气缸顶出和缩回时是否到位。(2)指示灯,用来循环显示1号到4号气缸的状态。

1.4.2 智能控制装置功能

智能控制装置能够实现3个工作模式。具体要求见功能图(图5)。工作模式一:4只气缸全部顶出,检测气缸与键槽凸模是否工作正常。工作模式二:4只气缸全部缩回,检测气缸与键槽凸模是否工作正常。工作模式三,从1号气缸至4号气缸依次开始工作,能够实现异常报警。工作模式中气缸动作由接近开关或机床上死点信号触发,也可以手动按钮触发。为满足不同机床的工作条件,智能控制装置在“接近开关触发或手动按钮触发”与“机床上死点信号触发或手动按钮触发”这两种不同的状态下控制气缸动作。在机床滑块上死点向下运行时触发接触开关,测试发现气缸未到位时发出警报和机床急信号。

图5 智能控制装置工作模式

1.4.3 系统功能定义

(1) 系统控制I/O定义为

X0: 1号气缸伸出, Y0: 1号气缸伸出;

X1: 1号气缸后退, Y1: 1号气缸缩回;

X2: 2号气缸伸出, Y2: 2号气缸伸出;

X3: 2号气缸后退, Y3: 2号气缸缩回;

X4: 3号气缸伸出, Y4: 3号气缸伸出;

X5: 3号气缸后退, Y5: 3号气缸缩回;

X6: 4号气缸伸出, Y6: 4号气缸伸出;

X7: 4号气缸后退, Y7: 4号气缸缩回;

X10: 冲床下降, Y10: 故障报警;

Y11: 冲床下降。

(2) 电气控制柜

控制柜内部分为电路部分和气路部分,能够进行手动操作和柜上信号监视。

(3) 系统操作方式的转换

智能控制装置中各个分系统相对独立,相互无逻辑连锁,使手动、自动运行转换能顺利进行。正常运行时均至自动位,当设备自动运行出现故障状态时,将该分系统转换开关至手动位,手动起停相应设备。其余设备仍自动运行,整个系统稳定、可靠。

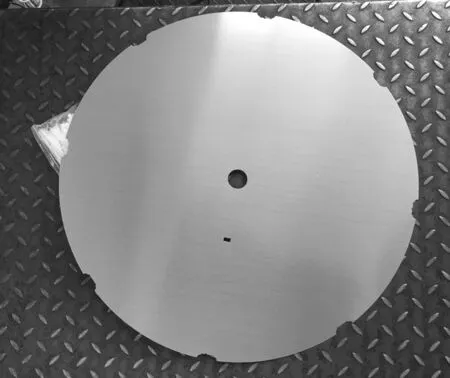

2 机床试冲

模具装配完成并且完成智能控制装置的调试后,在剪冲分厂龙门冲床上进行了试冲(图6),气动元件通过冲床滑块的上下移动触发,在4 kg压力下,完成一个循环的冲制,其余各模块能够正常工作,冲片(图7)各部分尺寸及毛刺均满足工艺要求。

图6 模具试冲

图7 试冲冲片

3 结论

(1) 模具的成功研制,实现了一副新结构的模具代替两副传统结构的模具,达到了定子圆片落料和冲槽合为一道工序目的,极大地降低了模具制造成本,减少了剪冲工序,加快了生产流转,提高了生产效率。

(2) 模具制造中,引入了PLC以及气动元件,实现了模具电气自动化,为以后新模具的研发提供了思路。

(3) 模具制造取得了一定的成功,但是由于新模块的加入,在模具防锈,机械元件润滑等尚有不足之处,需要不断完善,模具刃磨时需要增加防护措施。