NBR/HNBR共混耐热性能的研究

2018-12-28朱丽容

朱丽容

摘 要:为了提升NBR的耐热性能,拓宽NBR在高温下使用范围,选择NBR与HNBR共混并用,并对共混胶的硫化体系、NBR的型号和共混比例选择等进行实验分析研究。结果表明过氧化物DCP/TAIC硫化体系对共混胶耐热性能有明显提高;1051或4970C型号NBR与2010型号HNBR共混胶耐热性能较好;NBR/HNBR共混比例对共混胶耐热性有明显影响,HNBR共混比例达到40phr以上,可有效提高共混胶的耐热性能。

关键词:NBR HNBR 共混 耐热

氢化丁腈橡胶(HNBR)由于分子链上含有腈基(-CN),又饱和度高,所以是具有高耐热、耐油和耐化学药品性能的一种特种橡胶[1-4]。但由于HNBR生产工艺复杂,使其价格昂贵。丁腈橡胶(NBR)是一种通用的耐油特种橡胶[5-7],其生产成本远低于HNBR,但其含双键多,饱和度低,其耐热性不及于HNBR,影响其应用范围。由HNBR和NBR相似度极高,共混易相容[2],因此将NBR和HNBR共混研究可以拓宽NBR耐热性能使用范围,即得到较高的耐热性、耐油性特种胶,同时也降低了经济成本[8-11]。

1实验部分

1.1主要原材料

丁腈橡胶N237,含腈其(-CN)34% ,日本合成橡胶株式社;丁腈橡胶4970C,加拿大krynac公司;丁腈橡胶1051,含腈其(-CN)41%,台湾南帝化学公司;氢化丁腈橡胶2010,含腈其(-CN)36%,氢化饱和度96%,日本瑞翁;其他原材料属于常用配合剂。

1.2基本配方(phr,下同)

共混胶配方:

共混胶,100;ZnO,5;st/ac,1;N330,30;A-172,1;RD,1;MB,1;

3C,1;UL-250,1;UL-420,1;GA-100,1;MgO,20;硫化体系变量。

HNBR配方:

2010,100;TOTM,5;N330,30;445,1.5;ZMIT,1;Mgo,3;硫化体系。

1.3样品制备

在XSK-160型开炼机上混炼,按一般橡胶混炼工艺先将两种胶共混塑炼混合制成母炼胶,再根据西方要求加入各种配和剂,然后用盘式硫化仪测定胶料在160度下的硫化特性,在平板硫化机上硫化,再在烤箱中进行二次硫化,硫化后取出试样裁样。

1.4性能测试

拉伸应力应变性能:按GB528-1998标准测试,I型试样,拉伸速度为500mm/min;硬度(Shore A),按GB527-1998标准测试;热空气老化按GB/T3512-1999测试,如无特别说明,老化条件为170℃×70h.

2结果讨论

2.1硫化体系的选择

HNBR含有少量的双键,可以用硫黄或过氧化物硫化交联。NBR通用硫黄硫化,为了提高其耐热性,也可用过氧化物硫化交联[7]。因NBR与HNBR共混胶中有相类似的活性点,能产生共交联,从而可获得良好力学性能和耐热性能。由于NBR与HNBR双键饱和度不同,硫化速度会有明显差别,因此要选合适的硫化体系,并进行二次硫化,从而使两者能得到充分硫化交联。表1列出不同硫化体系对共混胶的性能影响。

从表1可以看出,单用硫磺硫化,生成-C-S-C-键,有良好的力学性能,但耐热性能较差。并用硫磺和过氧化物硫化,共混胶硫化交联程度高,耐热性比单用硫磺硫化好。单用过氧化物硫化,由于全部生成了刚性-C-C-键,从而共混力学性能较好,耐热性能最佳。为了探讨共混胶的耐热性,因此选择DCP/TAIC作为后面实验硫化体系。

2.2共混胶NBR品种的选择

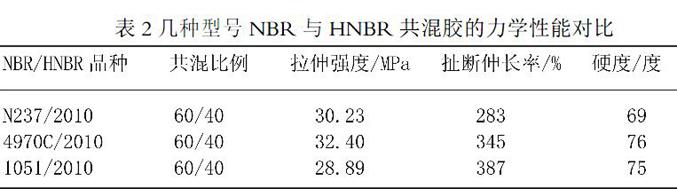

NBR是一种特种橡胶,有多种型号。本研究采用三种不同型号的NBR和2010型号的HNBR共混,研究不同型号对共混胶的耐热性能和力学性能和耐热性能的影响。

从表2和表3中可以看出,选择不同型号的NBR与HNBR共混对共混胶的力学性能和耐热耐老化性能都有一定的影响。共混胶的力学性能都较佳,其中4970C和1051型号的NBR共混2010型号HNBR耐热耐老化性能较佳,但1051并用2010实验共混过程中出现粘辊现象,加工工艺不佳,不利于生产应用。

2.3共混比例对共混胶性能的影响

共混胶的共混比例对共混胶的性能和经济价值都有非常重要的影响。从表4可以看出,共混胶随着HNBR量比例的增加,其拉伸强度和耐热性能都有所提高。HNBR量达到40phr以上的共混胶耐热性会有明显提升。在实际生产应用中,可兼顾产品的性能要求和经济价值,进行确定共混比例,从而拓宽NBR使用范围。

3结论

本文主要研究以NBR与HNBR共混胶,降低共混胶双键的含量,选择合适的硫化体系、NBR型号和共混比例,可达到兼顾耐热性能和经济价值的NBR/HNBR共混胶。实验结果主要有以下结论

1.DCP/TAIC过氧化物硫化体系对NBR/HNBR耐热性能有明显提高,可有效拓宽NBR耐热使用范围。

2.NBR的型号对NBR/HNBR共混胶力学性能都比较好,其中4970C或1051型号NBR对共混胶耐热性能是有明显的提高。

3.NBR/HNBR共混比例对共混胶耐热性能有明显影响,HNBR共混比例达到40phr以上,可有效提高共混胶的耐热性能。可兼顾产品的性能和经济价值,优选共混比例。

参考文献:

[1]张清红.硫化体系对氢化丁腈橡膠性能的影响[J].特种橡品.2018-1:24-31

[2]廖俊杰.丁腈橡胶的应用研究进展[J].特种橡胶制品.2007-28(5):41-45

[3]鲍刚.硫化剂BIPB硫化丁腈橡胶性能的研究[J].橡胶工业2018-1:70-73

[4]潘宏丽.硫化剂、加工助剂和软化剂对hnbr加工性及可塑性的影响[J].世界橡胶工业.2017-1:16-21

[5]王进文.加工助剂对过氧化物/助交联剂硫化HNBR力学性能的影响[J].世界橡胶工业.2016-12:9-13

[6]雷昌纯.HNBR/NBR共混物性能研究[J].特种橡胶制品.1999-20(3):16-20

[7]赵伟.ECO/NBR/HNBR三元共混胶料的制备与研究[M].工程科技.2011-S1

[8]朱景芬.氢化丁腈橡胶的结构与性能[M].合成橡胶工业. 2008-3-15, 31(2):118~ 121

[9]HashimotoK, TodanioY.HandbookofElastomers[ M] .New Yord:MarcelDekkerInc, 1988:741 -757.

[10]NakagawaT, ToyaT.Ozoneresistanceofhighlysaturatednitrilerubber(HNBR)[ J] .JournalofElastomersandPlastics, 1992, 24(3):240 -261.

[11]郭建维 .高性能氢化丁腈橡胶的研究与应用[ J] .化工进展,2001, 20(8):31-34.

课题基金:集美大学诚毅学院青年科研基金项目,编号CK17008