全自动清洗多晶硅工艺研究

2018-12-28王艳

王艳

摘要:本文对全自动清洗多晶硅工艺进行了研究,对清洗过程中的碱液清洗、混合酸清洗、漂洗、烘干、黄烟的处理及超纯水的节约使用等工艺进行了详细的论述和研究,每一个工序的不断优化提升都使多晶硅表面的清洗质量得到提高,同时也降低了清洗成本。

关键词:硅块清洗机;碱洗;混合酸洗;腐蚀;漂洗;干燥

1.引言

当前,无论是为了能源安全供应和环境保护,还是为了转变经济发展方式,以光伏为重要担当的新能源事业已经成为解决能源危机、保护青山绿水、破解雾霾之困、实现可持续发展的必由之路,具有重大的使命价值和意義。太阳能资源是最丰富的可再生能源,具有独特的优势和巨大的开发利用潜力,太阳能光伏发电的发展很快,已广泛用于航天、通讯、交通以及偏远地区居民的供电等领域。多晶硅作为光伏制造最核心的原材料,在太阳能光伏产业市场迅速发展的大背景下,对硅料表面洁净质量的要求也逐步提升。近几年,国内多晶硅市场价格的断崖式下跌,国内多晶硅企业在困境中攻坚克难,通过各种途径节能降耗。全自动硅料清洗设备,是整个光伏行业中不可或缺的环节,研究探讨更加先进的清洗工艺,提高清洗质量,在保证质量的同时降低清洗成本,达到降本增效的目的。才能在行业中立有不败之地。

我公司共有两套全自动多晶硅硅块清洗设备,其中一套为国内唯一规模化生产微电子级多晶硅的硅块清洗系统,为德国进口,属于国际先进水平,但该套设备价格昂贵,维护保养费用高。另外一套为我公司与深圳捷佳创有限公司共同研发制造的国产化全自动硅块清洗机,该套设备吸取进口设备优势,同时进行了优化改进,在工艺上更为先进,且成本较进口设备大大降低。经过几年的清洗运行,我们在生产过程中多次的试验改进,不断的优化完善,清洗工艺基本稳定成熟。

2.多晶硅块清洗工艺

2.1 多晶硅块清洗工艺流程

全自动硅块清洗机的工艺流程为:碱性清洗→漂洗1→中间干燥→冷却→混合酸洗→漂洗2→轻度酸洗→漂洗3→超声波清洗→最终干燥1→最终干燥2→最终干燥3。

2.2碱性清洗、漂洗1

目前的多晶硅产品,主要是以改良西门子法生产的棒状多晶硅为主,将棒状多晶硅破碎为块状,便于下游生产厂家拉单晶或铸多晶投炉[1]。但在硅料破碎、运转的过程中,不可避免会引入杂质,硅块表面有大量的污染物,比如一些油脂类的有机物。一般来讲,这些有机物都是憎水性的,如果不能将它们最先除去,会影响后续腐蚀工艺的质量。

第一道工序为碱性清洗。碱液的主要成分为NaOH,也可加入表面活性剂。碱性清洗的工艺温度是50±2℃,工艺时间为1~2min。碱性清洗是利用皂化和乳化作用、浸透润湿作用机理来除去硅块表面的油脂等有机污染物,使污染物脱离硅料表面,分散到溶液中,有利于硅料形成亲水性的表面。

碱性清洗后,硅料表面附着有碱液,因此需进行漂洗,使硅料表面尽量洁净。漂洗介质为电阻率为大于18 MQ?CM的超纯水,漂洗时间1~2min。

2.3中间干燥、冷却

第二道工序为中间干燥和冷却。经过超纯水漂洗后会在硅块表面形成水膜,而理想状态是硅块以完全干燥的状态进入后序混合酸腐蚀。因此,在进入混合酸腐蚀槽前必须进行干燥,去除表面水分,避免将水滴入腐蚀槽中。在此过程中,还要通入臭氧,在硅块表面形成均一的亲水性表面以改善后续腐蚀的均匀性。干燥的工艺温度为40±2℃,工艺时间为5~7min。如果干燥后立即对硅块进行腐蚀,反应将变得过于剧烈而难以控制,因此我们在进行腐蚀前将其冷却至室温。

2.4混合酸洗、漂洗2

混合酸洗为硅块清洗中最重要的工艺过程,此工艺的目的是去除硅块表面的金属污染物。为保证腐蚀品质,必须使用最浓的优级纯酸液:70wt%HNO3+49wt%HF,若硅料为电子级,则必须使用电子级酸液。

利用混合酸腐蚀掉一定量的硅表面层甚至次表层,去除金属污染物。在此过程中将产生大量的NOx气体和热量。反应方程如下[2]:

Si作为还原剂参与反应,被氧化为SiO2。Si与硝酸的反应[3]:

Si+2HNO3→SiO2+2HNO2

2HNO2→NO+NO2+H2O

而HF酸有一个非常特殊的性能,它可以腐蚀SiO2,SiO2再与HF酸反应,生成H2SiF6而溶解于水中。

SiO2+4HF→SiF4+2H2O

SiF4+2HF→H2SiF6

最初配酸体积比为HNO3:HF=7:1。混合酸洗的工艺温度必须严格控制在20±0.5℃,工艺时间为1~5min,根据酸液的使用周期及物料特点来进行调整。

由于腐蚀反应的放热,混合酸的温度会上升,温度过高会使反应太过剧烈导致硅块表面出现黄斑甚至黑斑,因此需要对酸进行冷却降温。利用热交换器进行冷却,冷却介质为7℃水。

随着物料清洗量的增加,硝酸和氢氟酸量会逐渐减少,反应程度减弱,需要在腐蚀的过程中对酸液进行少量补给,要根据酸洗量的多少来确定具体的补给节奏、补给量,通过补给可以延长混合酸的使用时间,降低酸液消耗成本。

混合酸洗后硅块表面为强酸性,需用超纯水进行漂洗2~4min。

2.5轻度酸洗、漂洗3

在接下来的轻度酸洗中,使用8 wt%的HF酸稀溶液,用以去除硅块表面残留的金属离子,工艺时间为1~4min。轻度酸洗完成后再通过漂洗去除硅块表面的酸液,为后序工段做准备。

2.6超声波清洗

超声波清洗使用的是60℃热水,加入超声波后,可将硅块缝隙中的残留酸液漂洗的更彻底,提高清洗质量。

2.7最终干燥1、最终干燥2、最终干燥3

由于硅块表面的不规则性,漂洗后的物料干燥需较长时间,在清洗过程中所占比例较高,故共设计了3个最终干燥段,3个干燥段工艺时间总计为1200S~1600S。首先利用热氮气进行风切,通过吹扫热氮气,使硅块在旋转时加速表面水渍的脱离,提高了干燥效率。再利用热氮气对硅块进行烘干,氮气的回收利用风机进行抽风,这样可避免硅粉的扩散,保持硅块及设备表面的洁净。

3.公用工程的优化

3.1提高超纯水利用率

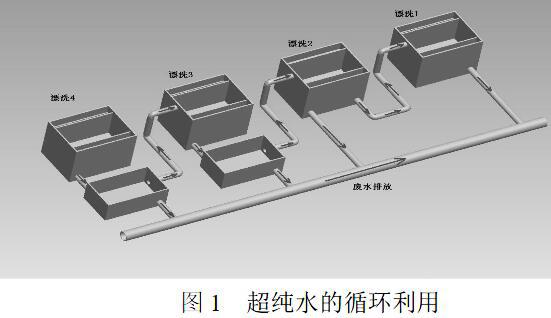

硅块清洗中,超纯水使用量较大,电阻率大于18 MQ?CM的超纯水,生产成本高,要降低硅块清洗成本就必须降低纯水单耗。清洗工艺中共有超纯水漂洗4段,利用超纯水对物料表面化学物进行漂洗,但若每段均使用新鲜超纯水,则每槽水仅使用一次就排掉,纯水利用率低,造成水源浪费。经过分析,我们超纯水管路及局部构造进行了优化修改,采用超纯水循环功能,在漂洗4、漂洗3、漂洗2每段增加了快排过渡水槽,用完的水快排至过渡水槽,到达设定液位后,再由泵打至前一段漂洗槽重复使用,直至漂洗1用完后最终排放。后一段的水漂洗后排至前一段循环使用,大大提高了超纯水利用率,降低了生产成本。

具体实施方案如下图所示:

3.2提高7℃水利用率

在硅块清洗中,混合酸洗是最为关键的一个工序,而硅块与混合酸反应会放热后,酸液温度会上升,而为了保证后续产品质量,就必须对酸液进行降温。混合酸冷却中需使用7℃水,酸液降温速度的快慢直接决定了生产节奏,决定了产能的大小。

我们采用2个热交换器间接冷却,洁净程度高,安全性好,但冷却速度慢,影响系统生产节奏,产能提升难度大。后续经过研究,采用毛细管通冷却水直接冷却,冷却速度快,提高了7℃水利用率,提高了生产节奏。另外,为了保证出现泄漏能够及时监测,在冷却水出水口,设置有PH监测计,若毛细管发生泄漏,PH计可及时监测并发出报警,保证全厂冷却水系统的安全。

4.结语:

下游客户对多晶硅免洗料的要求日渐提升,对清洗工艺要进行严格把控,混合酸洗、漂洗、干燥等重要工段要进行不断的研究探讨,保证物料的清洗质量。在光伏市场的严峻形势下,我们同时要考虑影响清洗成本的关键指标,如硝酸氢氟酸消耗、超纯水消耗等,避免浪费,降低成本提高效率。

参考文献:

[1]蒋潇.周红卫,陈会明,张初华,蒋荣华.中国多晶硅产业分析及预测,新材料产业,2013,03

[2]安静.孙铁囤,刘志刚等.硅片在HF/HNO3/H2O体系中的腐蚀速度,太阳能学报,2008,029(003)

[3]陈鼎孙.硅的化学腐蚀(综述),特殊电工,1983,03