聚丙烯装置转产PPH—Y30过程优化

2018-12-28叶可

叶可

摘要:从以往历次转产中总结出催化剂切换后的DO调整,环管反应控制,AIC201氢气浓度的调整幅度以及调整时机,从而尽可能缩短生产过渡料的时间,减少过渡料产量。

关键词:聚丙烯;催化剂;等规度;融指;DONOR

1 PPH-Y30/Y40简介及指标

我装置PPH-Y30使用HR型聚合高效催化剂生产,以三乙基铝为助催化剂、DONOR为外给电子体组成的催化剂体系,特点是具有较高的催化活性,较好的立体定向性、高表观密度、高等规度、氢调性能良好,以及粒度分布、流动性较好等特点。由于HR催化剂加入二醇酯作为内给电子体,高等规度、分子量分布窄的特点适合生产纤维料,PPH-Y30/Y40主要应用在无纺布的生产上。

1.DQ催化剂切HR催化剂转产PPH-Y30

1.2转产前准备

提氢气转产前确保D802为拉空状态,防止有存料影响AC26融指分析,完成过渡料偏多。

转产提氢气前6小时将DQ催化剂切至HR催化剂使用。切HR催化剂的同时FX121调至0.02kg/t,防止等规度下降过快。

切至HR催化剂后,由于HR催化剂的催化特性,在高浓度外给电子体的反应下,氢调性得到抑制,所以AIC201逐步往上调节约100ppm,否则AC25融指将大幅下降。

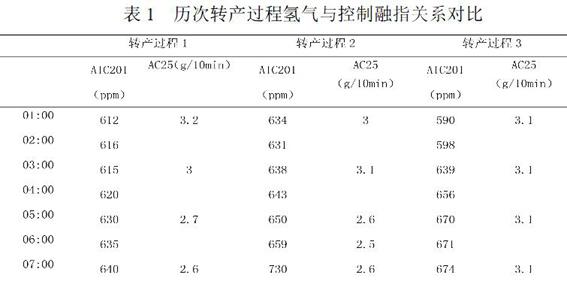

从表1可以看出,从历次转产过程来看,DQ催化剂切至HR催化剂后,大约2小时后逐步提高氢气浓度,提升幅度约为20ppm/半小时,从而保证产品融指的为稳定。否则,熔融指数将低于PPH-T03工艺指标低限2.5g/10min,影响产品质量。

1.3 生产PPH-Y30的给电子体浓度

目前聚丙烯装置生产PPH-Y30采用的HR型高效催化剂其定向能力高,产品等规度可达96%-99%,但是在生产中其它因素如:活化剂的加入量、原料丙烯质量、工艺条件的影响,也会使催化剂的定向能力得不到发挥。按照北化院的实验数据,HR催化剂加入二醇酯作为内给电子体,使用过程中可不加外给电子体。可在我们装置实际摸索之中,由于实验室聚合用丙烯纯度较高,实际工业生产中,丙烯质量不能达到实验纯度,导致聚丙烯产品等规度波动过大,所以不加外给电子体并不可行。

从表2分析,以及历次生产PPH-Y30的实际情况来看,DONOR配比浓度为15%时,对D108催化剂的计量、氢气的调节灵敏性及幅度控制,都是最理想的。而且可兼顾低融指PPH-F03G/F03D生产,转产时无需重新配置配置DO,减少了工作量,也减少了因配置时DO罐内残存料的浓度干扰。

1.4 HR催化剂的配比浓度

HR催化剂活性约是DQ催化剂的2倍。所以注定催化剂的加入量不能大幅调整,否则对环管反应造成很大波动。配置80kg的DQ时加入370L油脂,同样浓度配置的HR催化剂在使用过程中,催化剂小幅度调整将会导致反应器大幅波动,操作难度大,且造成产品融指波动,影响产品质量。

在配置催化剂的过程中,也有过多次修订。在D106配置催化剂时,80kg的HR催化剂所对应加入的油脂量直接决定了催化劑的浓度。之前加入470L油脂,结果配置的催化剂浓度过高,催化剂的微调就导致环管波动,经过历次催化剂配比浓度调整,现配置80kg的DQ时加入570L油脂,现已基本解决这个问题。

1.5 转产PPH-Y30的氢气加入量及反应控制

1.4.1 氢气的加入作用

一是大幅提高MgCl2载体催化剂聚合的活性和初始聚合速率,且过程可逆。氢气对含二醇酯内给电子体MgCl2载体催化剂的活化作用明显,在加入氢气后,聚合活性明显提高。二是氢气起活性链的转移作用,可用作分子量的调节剂,可降低聚合物的分子量。

1.4.2 氢气的加入控制

切至HR催化剂生产时,催化剂泵不宜过快降冲程,在低氢气加入和高DONOR加入量情况下,HR的活性比DQ催化剂的提升并不是很明显。

催化剂DQ切换至HR冲程不变 1小时后,R201反应开始明显下降,转产前负荷降至13t/h。

催化剂切换至HR后6小时,此时系统内催化剂已基本置换为HR催化剂,开始提氢气,提氢气同时FX121降至0.01kg/t,开始向PPH-Y30转产,把AIC201逐步提到2200PPM并保持稳定。

根据AC25熔融指数调节AIC201氢气浓度,在调节的过程中,一定要稳定控制环管密度和温度等参数,提氢气浓度过程中确保转化率不高于51%。

提氢气浓度后1小时加AC26熔指样,并切过渡料仓,熔融指数达到 24~26g/10min,切PPH-Y30成品料仓。转产到位后开始调整P108冲程,逐步调整聚合进料至16-16.5t/h(具体按照丙烯库存调整)。

1.5 造粒参数调整:

1.5.1造粒岗位依据AC26融指及EX801电流变化情况逐步降低筒体温度至205℃,热油温度逐步降至265℃,切粒水温逐步降至58℃,筒体间隙不调整。

1.5.2由于过渡料熔融指数跨度大约3~30g/10min,且产量不均匀,为了保证过渡料的融指均匀分布,要求造粒岗位将过渡料罐D901每两天均化两小时。

1.5.3PPH-Y30生产期间造粒负荷控制在13T/H。

3.效果小结

按照本成果调整后,转产PPH-Y30期间的过渡料PPH-M17每月生产量约减少150t,转而生产经济效益更高的纤维料PPH-Y30/Y40。

由于各牌号的融指区别差别很大,所以不同牌号生产时造粒系统不能按照同样的负荷、参数平稳运行。以前造粒参数调整较为混乱,导致切粒效果差,切出粒子带尾、大小不均匀、连料碎料多,客户评价口碑降低,造粒频繁停车整改,造成物料浪费和影响聚丙烯装置产量。现造粒切粒效果明显好转,停机次数较同期减少。

本项目成果不仅可以实现效益创收,而且可大大提高我装置聚丙烯产品的稳定性,提升公司在聚丙烯行业的形象,大大提高了行业竞争力,实现质量与口碑的双收。

参考文献:

[1]《十万吨/年聚丙烯装置岗位操作法》中国石化股份有限公司长岭分公司2012.12.01

[2]《十万吨/年聚丙烯装置工艺操作规程》中国石化股份有限公司长岭分公司2006.09.15