TDS 24-305智能干选机在灵新选煤厂的应用实践

2018-12-28曹君杰刘令云侯宝宏

曹君杰,刘令云,侯宝宏

(1.安徽理工大学 材料科学与工程学院,安徽 淮南 232001;2.国能集团宁夏煤业集团有限责任公司选配煤中心 灵新选煤厂,宁夏 宁东 750411)

灵新选煤厂位于宁夏回族自治区灵武市,是一座隶属于国家能源集团宁夏煤业集团公司选配煤中心的矿井型动力煤选煤厂。该选煤厂始建于1996年,原设计能力为2.40 Mt/a,经过多次改造后,生产能力增至3.60 Mt/a[1]。原来的选煤工艺为:>120 mm粒级块原煤手选,150~40 mm粒级块煤采用跳汰机排矸,<40 mm粒级末煤不洗选。主要产品有>50 mm粒级块精煤、50~40 mm粒级精煤、<40 mm粒级末精煤;其中,>50 mm粒级块精煤作为民用燃料,50~40 mm精煤作为化工原料和燃料,<40 mm粒级末精煤主要作为火力发电厂发电原料。

该选煤厂原来选用单段跳汰机对块煤进行分选,矸石带煤率不稳定,精煤损失严重,矸石带煤率在4%~6%之间[2]。此外,跳汰机操作参数均由人工控制,自动化程度、全员效率较低。生产过程中洗水系统无法实现洗水闭路循环,大量煤泥水外排,不但浪费大量水资源,而且不能满足环保要求[3-4]。为此,2017年11月该选煤厂采用TDS24-305智能干选机代替跳汰机,对块煤进行分选。

1 存在问题

该选煤厂原块煤分选系统原则流程为:120~40 mm粒级块煤通过301带式输送机输送至主选车间,经跳汰机分选后产出精煤和矸石;矸石经304、305两台斗式提升机转载至220刮板输送机,落地后装车外运;精煤经306脱水筛脱水后进入307刮板输送机,经刮板输送机转载和308分级筛分级后装车销售;306脱水筛的筛下水进入401浓缩机,浓缩机底流外排至煤泥晾干场,其被晾干后单独销售。原块煤分选系统原则流程如图1所示。

图1 原块煤分选系统原则流程

在实际生产过程中,该选煤厂存在以下问题:

(1)跳汰机选用单段跳汰机,跳汰机的筛板筛孔为13 mm,块煤进入跳汰机后在吸啜作用下,<13 mm粒级末煤透筛进入矸石系统;加之跳汰司机控制水平存在差异,导致矸石带煤指标不稳定,矸石带煤率在4%~6%之间,精煤损失严重。

(2)跳汰生产一般根据产品指标调整入料量、风阀周期等参数,但该选煤厂这些参数均通过人工控制,自动化程度较低,导致全员效率较低。

(3)煤泥水处理设备一直处于停运状态,煤泥水采用底流大排放方式,导致无法实现洗水闭路循环。煤泥水浓缩后由底流泵打到室外沉淀池沉淀、晾晒,煤泥晾干后回收。大量煤泥水外排,造成水资源大量浪费,且不满足环保要求。

2 TDS24-305智能干选机

2.1 结构组成

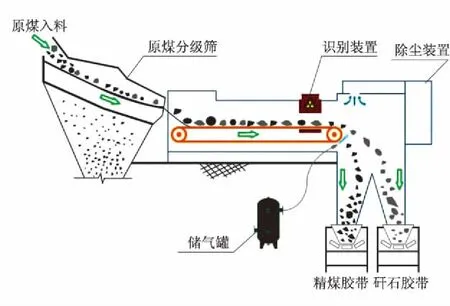

TDS24-305智能干选机主要由给料系统、布料胶带、识别装置、电磁阀执行机构、供风系统、除尘装置、配电系统、控制系统等组成[5],如图2所示。

该机给料系统采用一台2436型振动筛,振动筛溜槽与布料胶带之间布置有梳齿和挡帘,目的是使块煤排列均匀;布料胶带上安装有变频调速器,可在0~50 Hz之间调整,胶带最高速度为2.70 m/s;识别装置由X射线发射装置和线阵接受装置组成;电磁阀执行装置由大小两排高频电磁阀组成,电磁阀最大频率约为20次/s;除尘装置主要由风机、除尘管道、空气滤芯等组成[6]。

图2 TDS24-305智能干选机工作原理示意图

2.2 工作原理

在TDS智能干选机运行时,物料(含有块煤、矸石等)通过布料筛均匀排列在布料胶带上;块煤和矸石经过X射线识别装置时,采用智能识别方法,针对不同煤质特征建立与之相适应的分析模型,并通过大数据分析对煤与矸石进行数字化识别;物料通过分选室时执行机构分析识别结果,开启对应的高频电磁阀,通过喷吹识别出其中的矸石;在高压风作用下,矸石运动轨迹发生变化,最终进入矸石溜槽[7-8];该机除尘装置采用负压原理,对运行时分选室高压风产生的粉尘进行收集。

2.3 技术参数

TDS24-305智能干选机的主要技术参数如下:

布料胶带功率/kW

30

带宽/m

2.40

带速/(m·s-1)

2.00~2.70

处理能力/(t·h-1)

220~240

分选粒级/mm

40~200

运行风压/MPa

0.65~0.80

外形尺寸/(mm×mm×mm)

12 000×4 300×3 900

2.4 技术特点

TDS24-305智能干选机具有以下技术特点:

(1)容易实现智能控制,故障可以自动检测,设备智能化水平高。

(2)设备占地面积小,工艺系统简单;无需清水和其他介质,不会产生煤泥,也没有煤泥水处理环节。

(3)适用于>25 mm粒级块煤的分选,煤带矸石率和矸石带煤率都较低,均在1%~3%之间。

(4)适用于缺水地区煤炭、褐煤的分选,或井下和露天矿块煤排矸,有效分选上限达到300 mm,分选下限已突破至15 mm[9]。

3 改造后的块煤生产系统原则流程

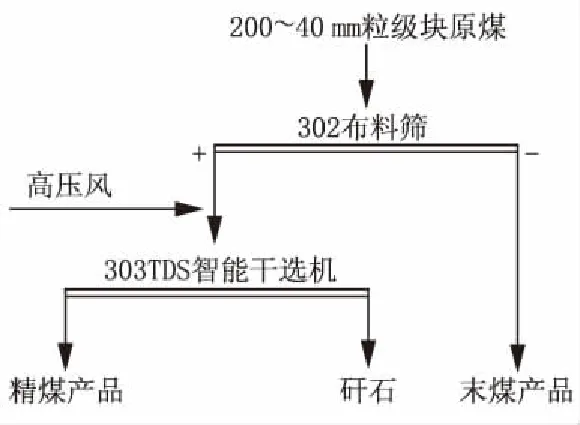

改造后的块煤生产系统原则流程如图3所示。改造后,在原煤准备车间准备好的200~40 mm粒级块煤经301带式输送机运至主厂房后,采用302振动筛(用于布料)处理;筛上物采用TDS智能干选机分选,TDS精煤进入307刮板输送机,TDS矸石经304带式输送机转载给213带式输送机,并由其将矸石运到主厂房外;筛下物进入502带式输送机,再对其进行必要的处理。此外,精煤溜槽和矸石溜槽为双向可切换溜槽,在原煤矸石含量超过60%时,可一键切换为“打煤”工艺,由吹矸石转为吹煤。

图3 改造后的块煤生产系统原则流程

4 应用效果

4.1 生产效果

2018年1月TDS24-305智能干选机安装成功,通过一段时间的调试后,生产系统运行正常,生产指标趋于稳定。在TDS24-305智能干选机运行正常时,对其物料进行取样化验,计算出矸石带煤率,并将其与跳汰机的矸石带煤率指标进行对比[10]。通过两种分选机的矸石带煤率(表1)可以看出:采用跳汰机分选时,月均矸石带煤率比较稳定,但指标相对较高;采用TDS24-305智能干选机分选时,月均矸石带煤率明显降低。

表1 跳汰机和TDS智能干选机的矸石带煤率

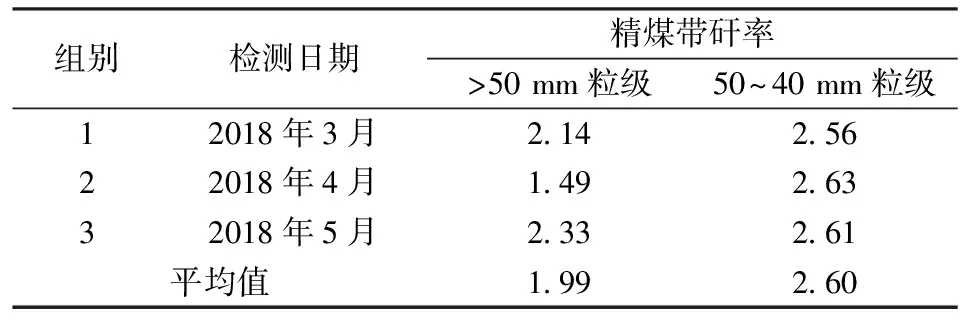

通过TDS24-305智能干选机的精煤带矸率数据(表2)可以看出:精煤带矸率稳定在2%左右,50~40 mm粒级精煤中的矸石含量相对较高。

表2 TDS智能干选机的精煤带矸率

4.2 经济效益

(1)在正常生产时,TDS24-305智能干选机系统比跳汰机系统的总能耗低148 kW·h,按照目前的生产能力3.60 Mt/a、TDS24-305智能干选机每天运行16 h、每年运行330 d计算,预计每年可节约电能781 440 kW·h,电价按照0.46元/(kW·h)计算,预计每年可节约电费35.95万元。

(2) 采用跳汰机分选块煤时,需要大量水作为介质,除矿井复用水外,每月还需约2 500 m3清水。采用TDS24-305智能干选机分选块煤时无需清水,按照每吨清水采购价格4.80元计算,在TDS24-305智能干选机运行后,预计每年可节约水费约14.40万元。

(3) 按照2017年的原煤产量3.67 Mt、矸石产量15.24万t计算,在TDS24-305智能干选机运行后,预计每年可多回收精煤4 100 t;精煤销售价格按照480元/t计算,预计每年可增加销售收入196.78万元。

(4) 跳汰机分选块煤时会产生次生煤泥,而TDS24-305智能干选机不会产生次生煤泥,除矸石外全部作为产品。2017年跳汰机系统的煤泥含量为1.07%,产量约为3.20万t,按照精煤与煤泥的销售差价300元/t计算,预计每年可创收960万元。

此外,灵新选煤厂的全员效率得到提高。该选煤厂处理能力为3.60 Mt/a,>40 mm粒级块煤的占比为19.50%,即其产量为0.702 Mt/a。原来跳汰机系统每班需要3人,每天共需12人参加生产,全员效率为177.27 t/(工·日);现在每班只需要1人,每天共需4人参加生产,全员效率为531.82 t/(工·日),可见全员效率大幅提高。同时,TDS24-305智能干选机无需水,也不产生煤泥,不再向室外煤泥沉淀池排放煤泥水,在减少企业水资源使用量的同时,避免了对环境造成污染。

5 结语

为了解决块煤生产系统存在的问题,灵新选煤厂采用TDS24-305智能干选机代替跳汰机,对200~40 mm粒级块煤进行分选。在TDS24-305智能干选机运行后,生产系统连续而稳定,产品指标持续稳定。根据现场使用情况来看,TDS24-305智能干选机能够创造可观的经济效益,并带来一定的环境效益,同时全员效率得到大幅提升。