基于动力学方程的掘进机机载钻孔机械手性能分析

2018-12-27翟悦

翟 悦

(长春师范大学 吉林 长春 130000)

基于动力学方程的掘进机机载钻孔机械手性能分析

翟 悦

(长春师范大学 吉林 长春 130000)

针对掘进机机载钻孔机械手在开采过程中的负载变化特性,依据多刚体动力学和多柔体动力学理论建立其刚柔耦合动力学方程,利用有限元分析软件ANSYS、RecurDyn来进行模拟。通过分析模拟结果,可知机械手各关节驱动力相近,在开采过程中钻杆和伸缩臂的变形对钻孔机械手的力学特性影响较小,但是对钻头的运动精度影响很大,对钻头运转速度影响较弱。

动力学;掘进机;钻孔机械手;仿真

1 引言

随着矿井高产高效的需求,对综采技术装备的要求也越来越高,快速巷道掘进已成为一个技术关键问题。为了满足钻孔机械手自动化工作的需求,本文对机械手进行了动力学分析,以刚柔耦合动力学理论为基础,利用ANSYS、RecurDyn计算机仿真软件,对机械手在工作中的动力学响应过程进行了模拟。对巷道钻孔机械手的自动控制研究提供了一定的参考价值。

2 机械手动力学方程理论

在研究机械手的动力学问题时,可将机械手的运动学模型分解为工作装置和驱动机构两部分。为了得到更好的模拟结果,这里假设掘进机本体与地面固定,主要以掘进机回转台、截割臂、机械手为研究对象,并且忽略各油缸中液压油对研究对象产生的影响。分析研究锚杆钻头在载荷作用下,关节驱动力的动态响应。

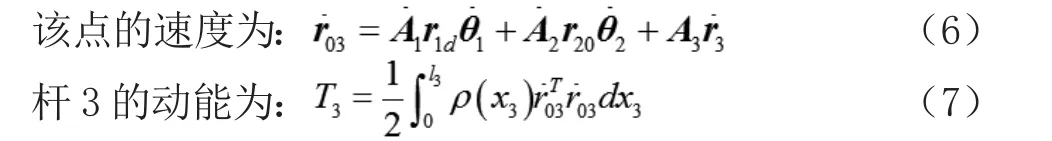

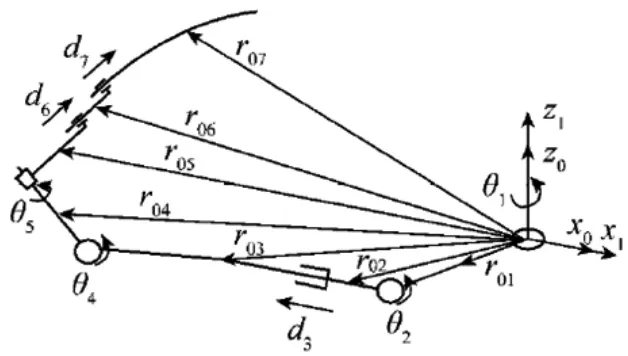

根据拉格朗日—欧拉能量法为建模基本理论,假设机械手各杆均为等截面欧拉梁,如图1所示。钻孔机械手各杆的长度为li,各杆的质量为mi。在图1中,杆1与掘进机本体旋接,这时杆1的重心矢量为:

其中,r01为杆1重心在惯性坐标系OXY中的位置向量,r1为重心在动坐标系O1X1Y1中的位置向量。对式(1)求导,可得到杆1重心的速度方程:

由于杆1是在水平面上回转运动,因此在这里杆1的势能为0。杆2的速度、动能可按照杆1的方法得到。在计算杆2的势能时,可用下式:

同理,可以得到其余刚性杆4、5、6的速度、动能、势能。

杆3、杆7为柔性杆,与刚性杆的计算过程不同。设杆3质量为m3,长度为l3,密度为ρ3,杆3上任意一点的位置向量可用下式表示:(5)

杆3的势能包括物体变形的应变能、杆变形导致的重力势能变化量、杆运动导致的重力势能变化量,可用下式表示

同理可以得到杆7的速度、动能和势能。

将动能和势能代入拉格朗日第二类方程:

得到掘进机机载钻孔机械手的刚柔耦合动力学方程:

图1 机械手各杆坐标简图

3 多体动力学虚拟实验研究

3.1 建立实验模型

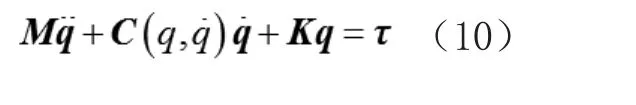

在机械手工作过程中,钻杆刚度较小,会发生较大的变形,而伸缩臂处于悬浮状态,主要承受机械手的重量同时还承受钻进的工作阻力,会产生一定的小变形。考虑到钻孔机械手复杂的工作过程,因此为了得到更准确的模拟结果就需要建立的虚拟样机尽量符合实际情况。在这里假设除钻杆、伸缩臂是柔性杆外,其余各杆均看做是刚性杆,同时不计各运动副之间的摩擦和零部件之间的各运动副的内部间隙。为了节省仿真时间,不考虑锚杆孔内壁对钻头稳定性的影响和链传动对整机运动学特性的影响。

建模时首先在ANSYS中对伸缩臂和钻杆进行网格划分,然后利用RecurDyn建立柔性伸缩臂、柔性钻杆、柔性伸缩臂和柔性钻杆条件下四种机械手钻力学虚拟试验模型。钻孔机械手虚拟试验模型如图2所示。

图2 钻孔机械手虚拟试验模型

煤矿井下巷道宽度为5米,高度为4米。设置重力加速度为9806.65mm/s2,背景网格长度、宽度为100。在模拟时,施加驱动按表1所示,施加作用力按表2所示。

表1 RecurDyn中驱动施加

表2 RecurDyn中作用力施加

3.2 虚拟试验结果分析

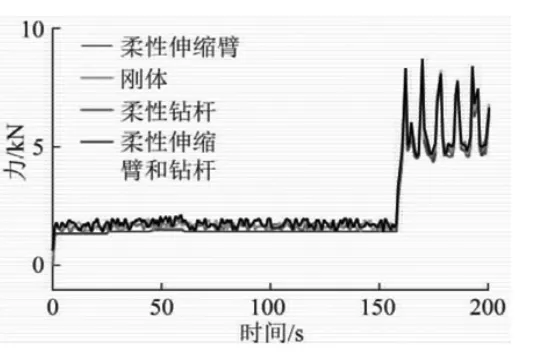

翻转油缸驱动力如图3所示。将图中时间分为四个阶段,第一阶段0~50s为掘进机回转台回转、伸缩臂伸出过程;第二阶段50~70s为钻孔机械手竖起过程;第三阶段70~80s为支护液压缸伸出过程;第四阶段80~100s为钻头钻进阶段。从图中可知,在第一阶段两条曲线的数值大小基本相同;在第二阶段两条曲线都成上升趋势,但数值相差比较大;在第三阶段曲线成缓慢上升趋势;在第四阶段在钻头随机阻力作用下,曲线也随之产生相应频率变化。

伸缩液压缸、支护液压缸、摆动液压缸驱动力如图4~6所示,从图中可以看出,刚柔耦合模型条件下,钻孔机械手在工作过程中,受力均要比刚性模型的稳定。

图3 翻转油缸驱动力图

图4 伸缩液压缸驱动力

图5 支护液压缸驱动力图

图6 摆动液压缸驱动扭矩

经上述分析表明,将钻杆和机械手的柔性加入模拟条件下,在机械手位置调整时,各个油缸均存在波动,波动量较小;在机械手进入支护、钻孔工作状态时,各个油缸的波动量较大。

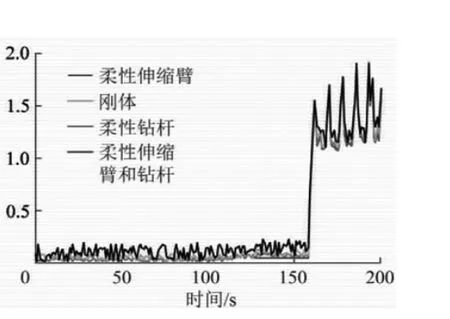

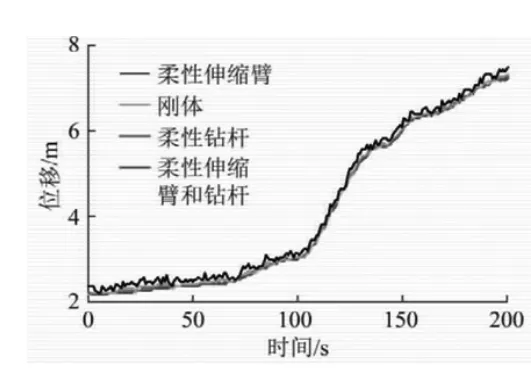

钻头的位移、速度、加速度曲线如图7~9所示。在第一阶段0~100s内钻头的速度变化较大,加速度在小范围波动变化。在第二阶段100~140s内,速度出现峰值,加速度也程波动变化,在此时钻头的稳定性较差,定位困难。在第三阶段140~160s内,为支护液压缸工作,在该阶段完成后钻头速度降至最低。在第四阶段,为钻头工作阶段,随着钻头随机阻力的作用,速度存在一定波动,整体成抛物线状,加速度出现较大波动。

图7 钻头位移

图8 钻头速度

图9 钻头加速度

4 结论

通过对掘进机钻孔机械手刚柔耦合模型的仿真分析,可知伸缩臂和钻杆的柔性变形在位置调整阶段对各关节的驱动力影响较小,在钻进工作阶段影响较大。柔性变形对位移也产生了较大的影响,使钻头的运动精度产生一定程度的偏差,然而对钻头的速度和加速度影响相对较弱。

[1]王亮,霍红义,李志斌,等.煤巷掘进机加装液压钻臂系统实现掘锚一体化[J].煤炭科学技术,2010(6):74-78.

[2]宋宝新.机载锚杆钻机机构动力学研究与参数优化[D].辽宁工程技术大学,2012.

TD421.5 【文献标识码】A 【文章编号】1009-5624(2018)01-0047-03

翟悦(1999-),女,吉林长春,长春师范大学学生,研究方向:数学模型应用。