铜加工过程轧辊冷却与质量控制

2018-12-27胡贤富刘昆杜文远

胡贤富,刘昆,杜文远

(上海龙阳精密复合铜管有限公司,上海 浦东新区 201201)

1 前言

目前,我国轧辊业基本满足国内需求并出口国外,轧辊的种类也是多种多样。虽然我国轧辊业起步较晚,但是随着近年来的迅猛发展和企业的大举投入,从原来的仿制到现在某些方向的自主创新研发已经开始引领全球。

轧辊在高温、高压、周期性作用力冲击等条件下工作,始终处于复杂的应力状态中,因此要求轧辊具有足够的强度及刚度,有较高的表面硬度、耐磨性和耐热性。其中轧辊自身的材质、所连铸连轧的产品的形状和复杂程度、冷却方法和工作条件、轧制的操作技术及轧辊的加工方法等都会对轧辊的消耗造成影响。随着轧机产量的提高、轧辊材质的改善、轧辊制造方法的变更、轧辊热处理工艺的革新、轧辊堆焊技术的进步以及冷却方法的改进等,轧辊的使用寿命得到延长,尤其是工艺润滑技术的应用,使轧辊消耗指标又达到新的水平。

在铜管连铸连轧生产过程中,如何通过改变轧辊的工作条件来延长其使用周期,本文就主要探究水冷却系统对轧辊影响。轧辊是轧制过程中最为关键的设备,其质量直接关系着工厂的生产效率和更换的成本,因此如何保证轧辊的表面质量,并延长其使用周期是轧制工艺需要探索的课题。

图1 轧机机箱图

图2 轧辊底座

2 三辊行星轧机和水冷却系统的描述

2.1 三辊行星轧机(PSW)

三辊行星轧机是德国西马克(SMS)公司在70年代研发的,用来热轧钢棒和钢管的。凭借其结构简单、操作简便、节能、效率更高、效果更优等特点,迅速引起关注并很快被引用到有色棒材的加工上来,因此得到快速发展。90年代初,芬兰奥托昆布公司把其应用于通盘管的轧制当中,研制出铜管生产的新方法,后来又经过西马克公司的改进后得到广泛的推广,国内的公司也相继引进这种连铸连轧的生产线。

图3 轧辊

图4 轧辊的冷却装置喷水环

轧制系统为三个轧辊底座和轧辊,轧辊底座结构复杂,传动是通过轴承和齿轮传递的,目前轧辊安装有拉杆式、液压锁动式和热装三种连接方式。

该轧机轧辊轴线与管坯轴线成一定的倾角,这种倾斜的布局使管坯产生必要的进给运动。轧辊轴线绕行星轮轴线再偏转一个角度,轧辊轴线与轧制线成空间交叉二直线,所决定的角度产生轴向送进,铜管以螺旋方式运动,边旋转边前进。行星轮围绕着太阳轮及轧管转动,且本身又自转,构成整个周转轮系。

2.2 水冷却系统

水冷却系统采用的是西门子触摸屏与PLC闭环控制还有先进的丹弗斯变频器。西门子触摸屏界面上可以温度显示,设定值和实际值,并进行处理,可以监控电机的频率,水温等多个运行实时动态的显示,实现温度的闭环控制,实现该水冷系统中,元件、温度等异常的报警功能。水冷却闭环控制系统是常见的水冷却自动控制系统,而且这种变频节能的水冷却系统的应用很广泛。

轧机在轧制的过程中会产生大量的热,为了延长轧辊的更换周期和寿命并保证加工产品的加工温度,必须要进行降温冷却。行星轧机有两个冷却水箱,分一次和二次冷却水,一次冷却水通过缝隙轴向喷淋到轧制工作区,起到润滑和冷却铜管的作用;二次冷却是为了迅速降低轧管温度并防止空气进入轧制密封罩防止铜管氧化而设置的。轧辊的冷却装置喷水环用于对轧辊进行冷却,如下图所示。

3 轧辊材质及疲劳机理

轧辊选用的材质是一种空冷硬化的热作模具钢4Cr5MoSiV1,也是热作模具钢中使用最广泛的钢号之一。该钢以其较高的热强度和硬度;在中温条件具有很好的韧性、热疲劳性能和一定的耐磨性,在较低的奥氏体化温度条件下空淬,热处理变形小,产生氧化皮的倾向小,而且可以抵抗轧管的热冲击作用。

轧辊工作在交变的力和高温的作用下,其表面反复受到摩擦,会产生强烈的磨损,为了提高耐磨性,其热处理方式采用表面淬火+二次回火,一般确定最佳淬火温度为1020--1050℃,同时回火温度为560~580℃。

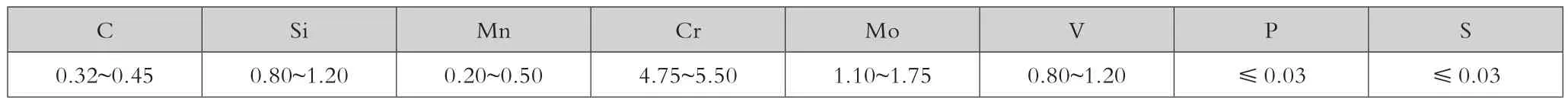

表1 4Cr5MoSiV1钢的化学成分(GB/T1299-2000)W/%

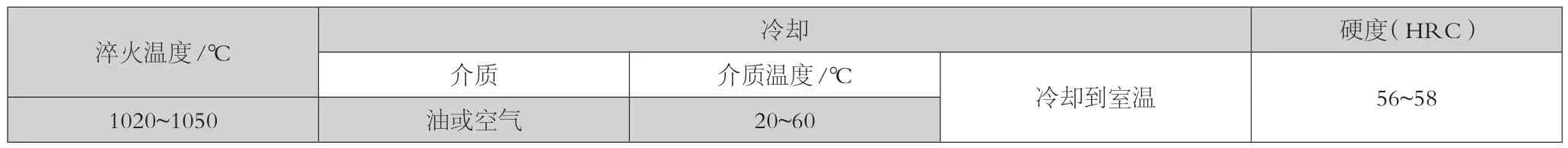

表2 4Cr5MoSiV1钢的淬火

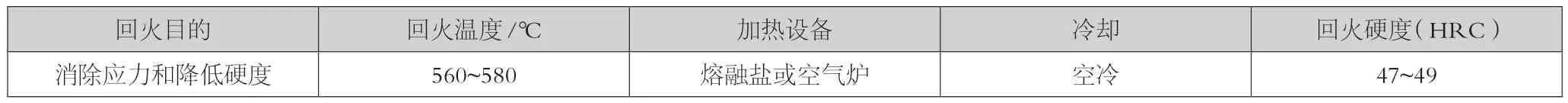

表3 4Cr5MoSiV1钢的回火

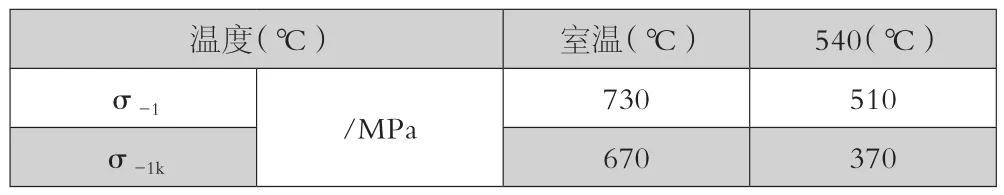

在轧制过程中,由于铸坯变形和摩擦产生大量的变形热和摩擦热,使轧辊和轧材温度升高。在轧材对轧辊表面的热冲击下,可能会产生裂纹,而且轧辊表面温度过高,与轧辊内部有一定的温差,产生热应力,也可能会产生断裂。即使在冷却水的作用下,轧辊温度依然有700℃左右,要保持好轧辊温度的稳定,温度的变化也会产生热应力产生疲劳断裂。如下表所示,轧辊在540℃时的疲劳极限比常温降低很多,因此冷却装置降低轧辊的温度并维持轧辊温度的恒定就显得非常重要。

4 轧辊冷却水的参数和作用

为了轧辊的质量和使用寿命对冷却装置的要求非常重要。正确的调整和使用可减缓轧辊的磨损,提高轧辊的寿命;可保证轧辊表面光洁,使轧件表面质量良好。

4.1 轧辊冷却水压力和流量的控制

轧制的过程中,轧机的主驱动转速超过1300转每分钟,辅助驱动(轧辊)转速不低于700转每分钟(工作时一般将近1000转每分钟)。轧辊在这么高的转速下进行轧制,必须要严格控制好冷却水的流量和压力才行。冷却水要连续、足量的进行冷却,如果轧辊温度过高应更换,预防轧辊出现热疲劳裂纹。实际生产中,一般轧辊冷却水流量要不小于3500L/h,水泵的压力要有0.8MPa,这样才能控制轧辊的温度不至于过高并维持温度的稳定。

4.2 冷却水要有适宜的温度

冷却水要选择好适宜的温度,过高冷却的效果不好轧辊失效加快,过低会导致轧辊开裂并影响轧管的再结晶从而影响产品质量,极冷与极热,加速疲劳,生产中轧辊冷却水温度设定在40~60℃之间。

4.3 冷却水的洁净度要满足要求

冷却水中有杂物的容易堵塞喷水环的出水孔,可能还会对轧辊和轧件的表面质量有一定的影响,可以增设过滤网或过滤系统进行过滤,采用的水质一般用纯净水为好。

4.4 轧辊冷却水喷入的位置

冷却水喷入的位置对冷却的影响也是很大的,因为轧辊受力最大的工作区是其突变区而且轧辊高速的旋转会把冷却水迅速甩走,使冷却效果大大降低,因此需要选择合适的喷入位置。工厂一般会把轧辊上的突变区作为冷却水的喷入位置,如图所示图中红点所形成的环形就是由喷水环喷入的地方。

4.6 冷却水能够循环利用,减少对新水的耗费。

5 冷却水的其他作用

冷却水还充当了润滑油的载体,不仅提供了冷却性能又提供了润滑性能。在轧制铜管时,轧辊与管坯之间的摩擦是必要的,这是因为所有变形能都是从轧辊与管坯之间的工作表面所产生的剪切应力转换来的,轧制需要一定的摩擦力,但轧辊的摩擦磨损和接触疲劳是导致其失效的主要原因,给产品的质量控制带来了很大的困难。对每台轧机,所采用润滑油的含量都要特别配置,以便控制轧辊和管坯之间接触所必需的润滑性能。如果摩擦力太小,就会产生打滑等问题;摩擦力太大,因轧制功率过大大导致电机在轧制过程中超负荷跳闸等,因此,润滑油的作用不是简单消除摩擦,而是控制摩擦力而满足生产要求。

表4 4Cr5MoSiV1钢的疲劳极限

图5 轧辊上冷却水喷入位置

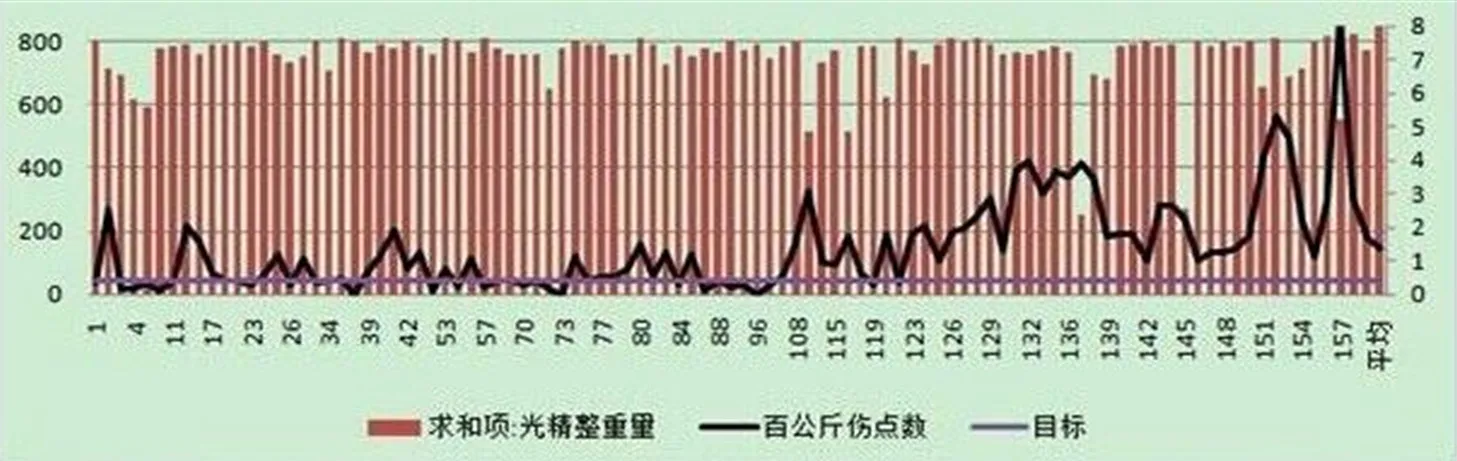

图6 探伤统计表

6 产品质量特性追踪和反馈

通过统计技术对产品质量特性进行追踪和反馈,我们可以更好地了解到关于轧辊的情况,因为产品的质量特性和轧辊的状态关系密切。如下图所示,我们可以看到在前100根产品的百公斤伤点数基本上和我们的目标一致,突变点后随着轧辊表面质量质量恶化,产品质量特性百公斤伤点数变得越来越多甚至超过我们的标准值成为废料,根据数据特征我们就可以追溯到轧辊质量问题,并对问题产品进行隔离处理,快速响应。因此运用统计技术对产品质量特性追踪和反馈,是对轧辊使用质量控制有效方法。

7 结语

本文通过对轧辊材质和热处理工艺以及轧辊水冷却系统、产品质量特性追踪和反馈的介绍,分析了轧辊的质量和使用寿命的影响因素并探究了实际生产过程中如何改进水冷却系统的参数和对轧辊材质、热处理来进行提高和改善。