基于自适应并联电感同步开关控制的压电能量俘获电路设计*

2018-12-26叶益迭夏桦康

周 兴,叶益迭,夏桦康,施 阁

(宁波大学信息科学与工程学院,浙江 宁波 315211)

随着无线传感网络的发展[1-2],采用干电池供电的无线传感网络节点存在体积大、续航时间受限、特定环境下电池更换困难、以及电池处理不当易造成环境污染等问题[3-4]。近年来,环境能量俘获作为一种有望解决无线传感网络节点终身供电问题的潜在技术,已经引起了人们的广泛关注[5-8]。振动能量在环境中分布范围广,能量密度高,因此可以通过俘获环境中的振动能量来为无线传感网络节点供电[4]。与其他振动能量收集装置相比,压电式装置具有结构简单、能量转换效率高、无电磁干扰、易于微型化等优点,因此被广泛应用在环境振动能量俘获系统中[5-6]。

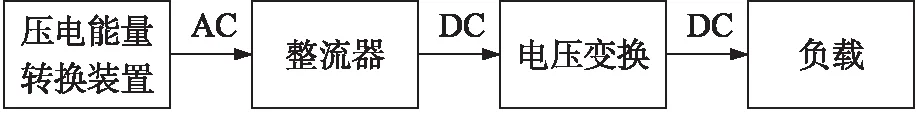

图1为压电振动能量俘获系统的典型架构。压电振动能量转换装置将环境振动能转换为交流电能,整流器将交流电转换为直流电。第3级中的电压变换模块用于调节直流电压,提高电压品质,以满足负载需求。压电振动能量俘获系统的效率主要取决于整流器及电压变换的效率。因此,提高整流器的工作效率对于压电振动能量俘获系统而言至关重要。

图1 压电振动能量俘获系统框图

文献[9]对传统全桥整流电路、同步开关电路(SSHI)与并联电感同步开关电路(P-SSHI)进行了对比分析,发现采用P-SSHI电路比其他两种电路的能量俘获效率高。文献[10]对同步电荷提取(SCE)技术和P-SSHI电路的输出功率进行比较,发现P-SSHI电路的平均输出功率是SCE电路的1.6倍。相比其他几种压电能量俘获电路,P-SSHI电路结构简单易于实现,且能量提取效率高,因此已经成为压电能量俘获的主流技术。

曹军义等[11]设计了一种由比较器、单片机、电流监控器和双向电子开关实现的P-SSHI电路并进行了实验验证。但是,该电路采用传统的全桥整流结构,因此整流效率较低。同时,电路中同步开关的闭合持续时间需要根据压电电容与并联电感等先验知识计算得到。一旦电路参数改变,该电路同步开关的闭合持续时间必须重新手动调整,否则将导致L-C振荡无法及时终止,造成P-SSHI电路性能下降。张淼等[12]设计了一种自供电式P-SSHI压电能量俘获电路,该电路同步开关闭合持续时间同样根据L-C振荡周期计算得到,并采用两路二阶R-C移相电路进行逻辑操作予以实现。一旦电路参数改变,仍然需要重新手动调整移相角度以实现同步开关的精准控制。以上研究中同步开关的闭合持续时间都是固定的,无法根据系统参数进行自适应控制,因而存在较大的局限性。

针对以上问题,本文提出了一种将超低压降有源整流与自适应P-SSHI结构相结合的高效压电能量俘获电路。其中,自适应P-SSHI结构采用零电流检测方法实现同步开关的精准闭合与断开,从而对L-C振荡时间进行自适应控制。在理论分析与电路仿真的基础上,搭建了完整的实验平台,验证了所提技术的可行性。

1 压电振动能量俘获电路的基本原理

图2是压电振动能量俘获的经典电路。虚线框内是压电振动能量转换装置的等效电学模型[13],由等效电流源iP、压电电容CP与寄生电阻RP并联而成。图2中CL为滤波电容,RL为整流电路的负载。

图2 传统压电能量俘获电路原理图

假设正弦电流源为iP(t)=IPsin(ωt),其中IP是电流幅值,ω是振动角频率。整流桥上的4个二极管的压降均为VD,则传统全桥整流电路输出电流的平均值是

(1)

式中:VOUT是一段时间后滤波电容CL上的稳态电压。

传统压电能量俘获电路存在以下缺点:①压电电流iP(t)的每一个周期内(其电流波形如图5所示),压电振动能量转换装置的压电电容CP上的电压从0V逐渐升高到一个最大值,在电流反向的时候首先需要中和掉CP上原有的电荷,才能使得CP上的电压反向并且从0V开始上升。在此期间,浪费掉一部分能量,造成电路的能量俘获能力差。②图2 中的全桥整流电路的二极管采用的是普通二极管。一方面,较高的普通二极管导通压降使得此整流电路的阈值电压较高,整流电路的导通角小,直接影响了从压电振动能量转换装置中提取电能的范围,导致电路的功率提取能力差;另一方面,普通的二极管较高的正向导通压降会使此电路的自身功耗较大。

针对传统压电能量俘获电路能量俘获能力低的问题,有研究人员提出了具有并联电感同步开关控制的压电能量俘获电路,如图3所示。

图3 P-SSHI压电能量俘获电路原理图

P-SSHI电路就是在压电振动收集装置和整流电路之间并联一个用开关SW控制的电感L。当电流iP(t)经过零点时,同步开关SW闭合并触发L-C振荡,并在电容CP上的电压反向后及时关断SW。电容CP上的电荷不会因电流反向而被中和,从而提高能量俘获效率。

在理想情况下,P-SSHI电路中同步开关闭合持续时间t为L-C谐振周期T的一半,即t=T/2。其中,

(2)

式中:R为L-C谐振回路中的等效电阻。

而在实际情况下,同步开关的控制会出现一定的延时或者提前,而且不同应用环境下,电路中电感L,压电电容CP,L-C振荡回路中的等效电阻R的参数会发生变化。因此,P-SSHI实际电路中的同步开关闭合持续时间t与T/2存在时间差Δt。即

t=T/2+Δt

(3)

因而P-SSHI能量俘获电路正弦半波电流的平均值可表示为

(4)

式中:ωn为L-C谐振回路的振荡的角频率。

由式(1)和式(4)可知,与传统全桥整流电路相比,P-SSHI压电能量俘获电路可以将能量提高η倍:

(5)

在P-SSHI电路中,若同步开关闭合持续时间无法准确跟随L-C振荡半周期,会使Δt增大,从而造成式(4)中〈io(t)〉和式(5)中η减小,即电路的能量俘获效率降低。由此可见,精准的开关控制可以有效提高压电能量俘获效率。

此外,根据式(4)和式(5),二极管导通压降VD也是影响压电能量俘获效率的一个主要因素。降低VD也可有效提高电路的能量俘获效率。

2 具有自适应P-SSHI控制的有源整流电路

基于以上分析,本文提出了一种将超低压降有源整流与自适应P-SSHI结构相结合的高效压电能量俘获电路,如图4所示。有源整流电路中,上半桥采用交叉耦合的PMOS管结构,而下半桥采用比较器和NMOS管构成的有源整流二极管结构,以降低整流管的导通压降VD。其中,比较器CMP1(CMP2)除了控制MN1(MN2)的导通和截止,还为整流电路提供零电流检测信号,控制同步开关的闭合,省却了额外的检测电路。此外,所提电路通过L-C谐振回路中的零电流检测信号控制同步开关断开,而非采用传统的固定延时控制[11,12],能更好地跟随T/2,减小时间差Δt,实现电路的实时检测和自适应同步开关控制。

图4 具有自适应P-SSHI控制的有源整流电路

2.1 同步开关控制

P-SSHI电路同步开关控制的难点在于检测压电元件的最大位移时刻和L-C振荡结束时刻。一般通过检测压电电压VP(t)的峰值点或者压电电流iP(t)的零电流点来判断压电元件的最大位移。本文所提电路通过检测图4中比较器CMP1和CMP2的输出信号来判断iP(t)的零点,以此检测压电元件的最大位移时刻:CMP1与CMP2的信号下降沿都为iP(t)的零点,此时,D触发器被触发,Q′为低电平,开关SW闭合,从而形成L-C振荡回路(本设计中开关SW采用两个背靠背的PMOS管实现,如图4点线框内所示)。通过检测两个背靠背的PMOS管的压降来判断电感L中的电流是否为零,以此来判断L-C振荡是否结束:若电感L中有电流,两个PMOS管端有压降,则L-C回路处于振荡中;若电感L中无电流,两个PMOS管端无压降,则L-C振荡结束。一旦L-C振荡结束,D触发器复位,Q′为高电平,两个PMOS管都截止,即断开开关SW,这时L-C振荡回路断开。本文所设计的电路采用有源整流模块和零电流检测模块相结合,使得检测和控制电路简单化。电路中开关闭合和断开的时间由整流电路中的零电流检测和L-C振荡回路中的零电流检测决定,开关导通时间可根据电路参数自适应改变,保证了压电能量俘获的高效率。

2.2 电路的工作原理

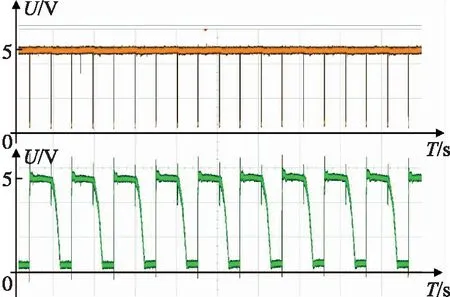

本文所提电路的理论工作波形如图5所示,其中iP(t)表示的等效电流源,VAB表示的是压电片的输出端的电压,VC表示的是开关控制信号的波形。

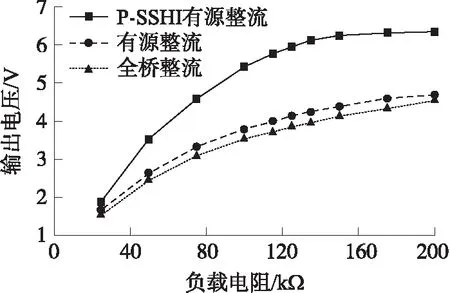

图5 电路的压电片输出端信号和开关控制信号的波形图

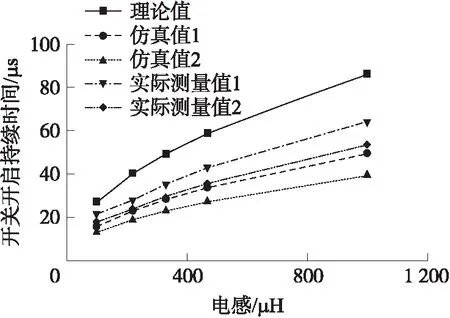

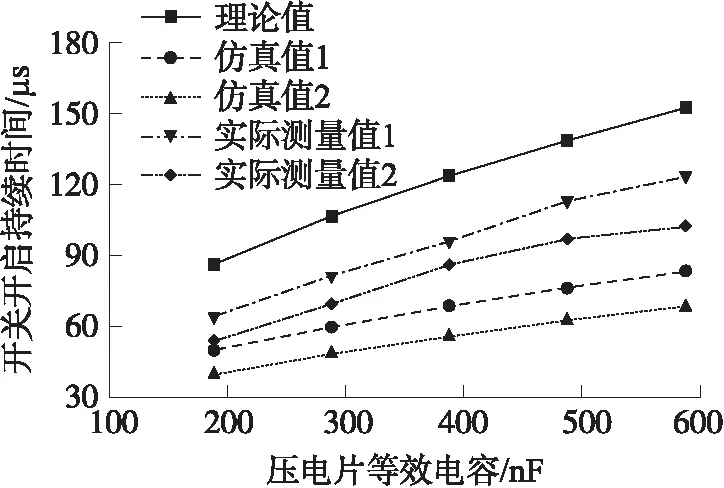

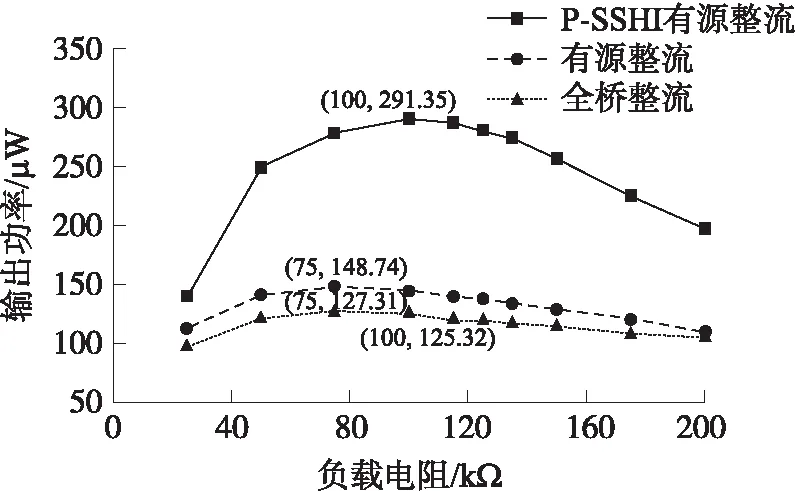

为更好地描述具有自适应P-SSHI控制的有源整流电路的工作原理,图6给出了稳态情况下等效电流源iP(t)正半周期时,电路的3种不同状态。此时,VA 图6 电路在等效电流源iP(t)为正半周期 时候的3种工作状态 状态1在状态1期间,0 状态2随着iP(t)不断流入压电电容CP,导致VBA增加,当VBA≥|VTHP|时,MP1导通。由于节点B与输出节点VOUT短路,所以VBA的增加导致了VA的减少。当VA≤0时,比较器CMP2的将输出高电平,使得MN2导通,使电路进入状态2。在状态2中,MP1和MN2都导通,因此电路形成输出回路。由于滤波电容CL的值大于压电电容CP,iP(t)将主要流入CL。 当等效电流源iP(t)的幅度随时间逐渐减小至零时,正半周结束。 状态3在iP(t)反向的时刻(即等效电流源iP(t)在零点的时刻),电路进入状态3。压电电容CP上充满了电,此时同步开关闭合,并联电感L和压电电容CP形成L-C振荡回路,将电容上的电压在这一时刻进行反向,待L-C振荡结束后,CP上的电压完成反向,同步开关及时断开。至此,状态3结束。 等效电流源iP(t)继续减小,当电流源为负半周期时,VA>VB时,PMOS管MP 1截止,比较器CMP2输出低电平,NMOS管MN2也截止。同理,整流电路可以被划分为与输入信号正半周期对应的3种操作状态。 为了验证所提压电能量俘获电路的功能与性能,本文在理论分析与电路仿真的基础上,进行了实验测试,实验平台如图7所示。 图7 具有P-SSHI结构的压电能量俘获电路的实验平台 实验采用一个压电悬臂梁作为压电能量转换装置,其压电片材质为压电陶瓷片,型号为PZT-5A,尺寸为60 mm×31 mm,基板尺寸为80 mm×33 mm×0.6 mm。采用RIGOL DG1022U信号发生器生成激励信号,经LA-800线性功率放大器放大后驱动VT-500电磁激振器,作为压电片的振动源。本文所提电路采用分立元件予以实现,其主要元器件型号及参数如表1所示。 图8所示为连接本文所提电路的压电片两个输出端之间的压差波形。图9所示为同步开关控制信号(上)与压电片一端电压的波形(下)对应图。在压电片输出一端的上升沿和下降沿开关控制信号都会产生一个瞬间的低电平,并且紧紧跟随。实验中开关是用两个背靠背的PMOS管实现,当控制信号为低电平时,开关闭合,L-C谐振开始。一旦L-C谐振结束,电感中无电流,同步开关马上断开。本文提出的电路中整个L-C谐振过程开关的通断时间由检测电路得到,可根据电路参数进行自适应。 表1 电路中主要器件的型号及参数 图8 压电片输出端之间的电压差波形 图9 自适应P-SSHI开关控制结构下产生的波形 本文采用控制变量法来验证所提出电路的开关控制的自适应性。在仅改变电感L或者仅改变压电电容CP的条件下,开关闭合持续时间(图4中的开关控制端C点的输出波形中一个周期内低电平的持续时间)如图10及图11所示。其中,图11中的数据由于实验条件的限制,无法实测5片压电电容值差异明显的压电片,因此,通过在压电片输出端并联无极性电容来模拟具有不同压电电容的压电片。由于在图8中的上升沿和下降沿时刻,P-SSHI的控制开关导通性能不同,导致L-C谐振回路的电阻参数有差异,谐振时间不一致,因此,开关闭合持续时间的仿真值和实际测量值均有两组数据,也进一步体现了开关控制的自适应性。图中的理论值根据式(2)估算得到。而“仿真值1”和“实际测量值1”代表图8中的波形从负电平翻转到正电平的时候开关闭合的持续时间。(其中图8中的波形图为图4中B点减去A点所得的电压差。)而“仿真值2”和“实际测量值2”则表示图8中的波形从正电平翻转到负电平的时候开关闭合的持续时间。 图10 不同的电感对开关闭合持续时间的影响 图11 不同的压电电容对开关闭合持续时间的影响 为进一步验证本文所提出的具有自适应P-SSHI控制的有源整流电路的优势,本文还进行了对比实验,将所提出的电路与全桥整流电路、仅具有有源整流结构电路在相同实验条件下搭建实验平台进行测试。 图12为在不同负载下测得的3种电路的输出电压,随着负载电阻的增大,3种电路的输出电压也持续增大。但在相同负载下,本文提出的具有自适应P-SSHI控制的有源整流电路的输出电压明显高于另两种电路。 图12 负载电阻和输出电压之间的关系 由于本文设计的电路中有源电路部分最大的功耗来自有源整流电路中的两个比较器,而比较器只在翻转时具有动态功耗,即工作在当且仅当压电片等效电流源反向的瞬间,而压电片振荡频率只有十几Hz,所以其动态功耗几乎可忽略不计。因此,比较器的总功耗主要为静态功耗,只需选用较低静态功耗的比较器即可。此外,逻辑芯片的功耗亦可忽略不计。 (6) 根据图12以及式(6)可得负载电阻与实验电路的输出功率之间的关系。而本电路乃有源电路,需将有源部分的功耗3.5 μW扣除才是真正的输出功率,如图13所示。图13中,给出的坐标点乃三条曲线的极值点以及全桥整流电路在负载电阻为100 kΩ的情况下其输出功率的大小。 从图13中可以看出,在相同的负载电阻的情况下,本文提出电路的输出功率远远大于仅有源整流结构电路和全桥整流结构电路的输出功率。在负载电阻100 kΩ的情况下,所提电路的真正输出功率为291.35 μW,全桥整流电路的输出功率为125.32 μW。与全桥整流电路相比,本文提出的电路将输出功率提高了132%。说明本文提出的电路结构,可大大提高压电能量俘获电路的整流效率和能量俘获能力。 图13 负载电阻和输出功率之间的关系 本文首先分析了传统全桥整流电路与P-SSHI电路的工作原理;然后针对已有电路存在的缺点,提出了一种将超低压降有源整流与自适应P-SSHI结构相结合的高效压电能量俘获电路,并就所提电路的电路结构、工作原理及典型波形进行了详细阐述;最后,设计了原型电路并搭建了完整的实验平台,验证了所提技术的可行性。实验结果表明,所提电路可以实现同步开关的自适应控制,以及采用超低压降有源整流可以提高整流效率。在负载电阻100 kΩ的情况下,所提电路的真正输出功率为291.35 μW,全桥整流电路的输出功率为125.32 μW。与全桥整流电路相比,本文所提电路将输出功率提高了132%。

3 实验验证

4 结论