某白车身生产线节拍提升的研究

2018-12-26赵明均

赵明均

上汽通用五菱汽车股份有限公司 广西 柳州 545007

前言

生产节拍是指流水线上连续出产两件合格产品的时间间隔,是流水线最重要的工作参数,其表明流水线生产速度的快慢或者生产效率的高低。成熟产品即要满足市场的增长需求又要控制投资成本,那么其生产线节拍提升的研究工作显得尤为重要。当然,当市场需求下降时,在生产时间不变的情况下,则生产线节拍相应下降。

白车身是指没有上漆之前的车壳。它是冲压型板经过特定的工艺组装而成的,在这个过程中同时需要一些辅助性的作业内容才能按工艺标准完成所需要的白车身。并且每一次生产线节拍的变更,制造工艺在流水线上的布局都会发生调整,生产线的成本效率也会发生变化。

1 白车身生产工序概述

车身一般是由250多个空间曲面复杂的冲压钣金件拼焊而成,主要工艺有焊接、铆接、机械连接以及粘接等方法;其中焊接主要为电阻点焊,焊点数为4000-5000个。

钣金件采用工装夹具进行精确定位,然后机械手或人工进行本工位工序操作,涉及电阻点焊、涂胶或者打螺栓(铆钉)。在这个过程中,直接影响产品特性并增加了产品价值所做工作的耗时叫做增值时间;而一些辅助性的工作是不能改变产品特性,但目前又是不可或缺的,如:取放零件/工具、检查等,这些工作所耗时间属于非增值时间;等待机器运行或者其他工位作业的时间统称为等待时间。

流水线上一个岗位的工作由多个操作步骤组成,执行这些操作步骤的过程中有些需要步行取拿工具或者零件,那么步行所耗时间简称为步行时间。通过以不同颜色区别某一岗位的增值时间、非增值时间、步行时间和等待时间,并按照先后顺序将这些步骤时间堆垛成柱图,多个岗位的柱图并排一起形成了这条生产线的平衡墙,简称线平衡墙。线平衡墙能反映出较多生产线的运行情况,比如最大输出节拍、与目标节拍的差距、瓶颈工位以及增值时间比例等。

2 提高焊装白车身生产节拍的方法

对于已投产的生产线,提高节拍的方式主要从人、机、料、法四个方面考虑,同时分析消除生产线的五大浪费,即纠错、过度物料移动、过度移动、等待、过度加工。

常用的分析工具是线平衡墙以及工位时序图。利用线平衡墙识别瓶颈工位,分析工位时序图,进行工位间的要素互换和增减来减少瓶颈工位的工作量最终减少团队成员工作量的差距并提高了实际产出,一般地这种方法提高的节拍比例小于5%。另可通过增加工位,重新布局生产工序,将各个工位的周期时间均降到目标范围内,实现节拍的提高,这种方法一般都能大幅提高生产线节拍以满足旺季市场需求。无论节拍提高幅度如何,下面提出的一些方法均可参考使用,以提高生产线工艺效率。

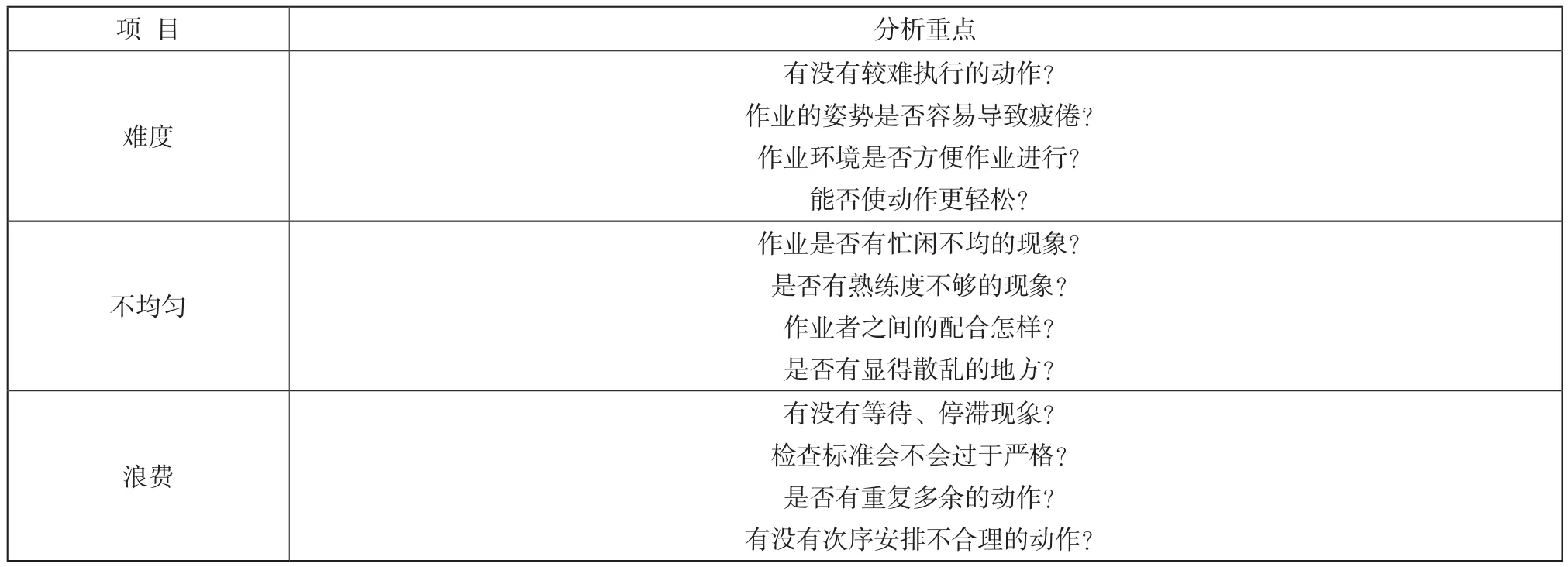

第一、分析人员动作。随着作业者动作的逐渐熟练,作业者对作业动作习以为常,完全在无意识中进行操作。实际上,这样的作法潜藏着极大的效率损失,比如等待、过度移动、次序不合理、不均衡(如:太忙碌、太清闲)等等。在动作分析时,可参考表1进行。

第二、提高设备运行节拍。(1)尽可能减少夹具多余动作,以减少定位夹紧时间。(2)高节拍、多零件焊接时可考虑将上件工位和焊接工位分开,通过转台加双夹具实现上件节拍和焊接节拍独立,互不影响。 (3)优化机器人、操作工及其他设备之间的互锁条件,减少彼此之间的等待时间。(4)通过优化机器人焊接顺序、焊接路径、焊接参数等减少焊接时间。(5)合理分配焊点可减少机器人之间干涉及等待时间。(6)机器人除焊点附近的其余移动过程均采用关节运动,并全速运行。最后,可选择性能更好的输送线电机、变频器等来提高设备节拍,这也是最简单有效的方法。

第三、优化工位物料布局,提升来料质量也是提高生产线节拍的方式之一。(1)合理布局工位的多种物料,减少过度搬运取拿物料。(2)对于较重的零件,人工手腕受力大于5kg,则可在工位上增加辅助吊具,提高取料速度。(3)合理包装物料,实现最大量包装,方便人员取拿且减少换框频次。(4)将小的零件用料盒存放在夹具最近处,以减少工人走动取件时间。(5)合理分配零件上件顺序、优化夹具结构,以减少上件后辅助夹紧时间。(6)分析现场前位可疑物料,提升产品质量,减少无效拿取零件的动作。

第四、优化工位要素,缩短工位周期时间。这是总结前三项的分析结果,对生产线各工位进行要素调整。除此之外,还可进一步分析工位的焊点、涂胶是否存在过度加工的情况,特别是一些非定位焊点,过度加工是生产过程中最大的浪费也是最隐性的浪费。减少过度加工,重新制定工艺,使得岗位的操作要素最优,周期时间最短。

第五,制作辅助安装工具,提高装配效率。在门盖装调线上安装白车身门盖总成时,门盖之间、门盖与侧围、翼子板等模块间的尺寸匹配尤为重要;通过增加辅助安装工具,降低门盖装配难度,让操作工能够快速地完成装配并使装配尺寸符合标准要求。

表1

4 瓶颈分析及对策实施

按照最新市场需求,需将某车型白车身生产线的节拍由40JPH提升至42.5JPH,即理论单件工时由90秒下降为85秒,实际单件工时由86秒下降为80秒,其中理论生产效率按95%计算。

通过测量生产线每个工位操作步骤的要素时间,绘制出该生产线的线平衡墙,下图1为该生产线某区域的线平衡墙。其中,每一个柱图有白色、红色、黄色、绿色四种颜色,白色代表等待时间,红色代表步行时间,黄色代表非增值时间,绿色代表增值时间。下图的蓝色线为节拍提升之前的实际单件工时,红色线为即将要达成的实际单件工时。从这幅图中,可以直接发现该区域实际单件工时大于80秒的瓶颈工位数为3个;类似地,利用线平衡墙工具,最终得出该白车身生产线实际单件工时大于80秒的瓶颈工位总数为9个。

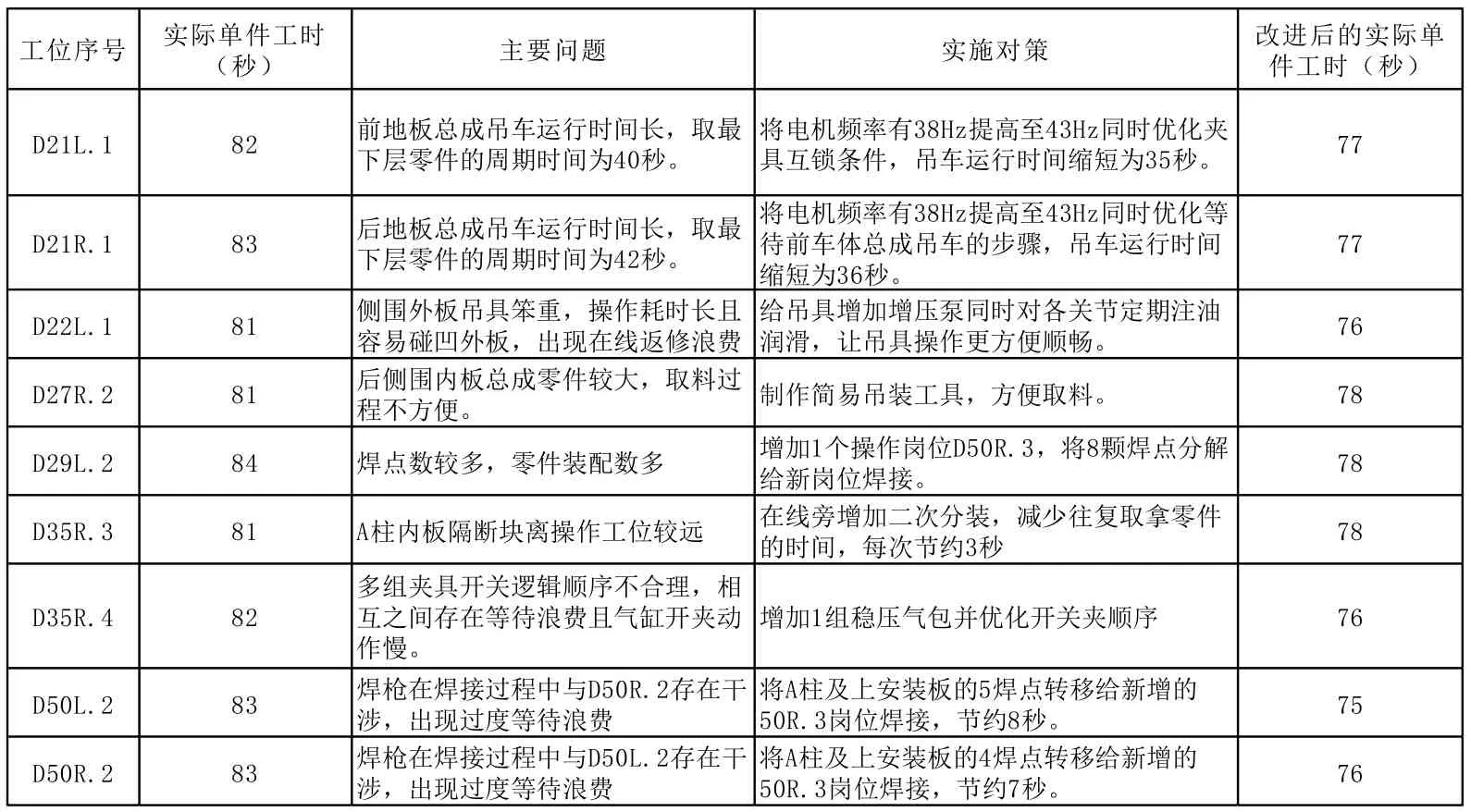

利用上述的方法,回顾这9个工位的情况,分别找出这9个瓶颈工位的问题点并制定实施如下改进措施,最终消除该生产线提升至42.5JPH的瓶颈。

图1 线平衡图

表2 瓶颈工位及其改进措施

综述,通过增加1名操作岗位分解了3个瓶颈岗位的操作要素,并且改进了部分设备结构,优化了现场物料布局,重调了部分夹具开关顺序等,最终将该生产线的实际单件工时控制在80秒内,实现了既定目标。

5 结束语

随着市场的变化,生产线的节拍会进行相应的调整,本文从人、机、料、法四个方面总结了提高白车身生产节拍的方法并将某白车身生产线的节拍由35JPH提升至42.5JPH,效果显著,可供各制造企业参考使用。