基于纳米流控系统的超弹套管保护套结构原理与性能试验

2018-12-25章娅菲祁珊珊窦益华

章娅菲,祁珊珊,窦益华

(西安石油大学机械工程学院,陕西西安 710065)

套管在服役过程中承受复杂的载荷和温度变化[1],由于套管、水泥环和储层岩石的力学性能、体积收缩率存在差异,会使三者之间出现间隙,导致发生气窜。一旦发生气窜,即使花费大量的人力和物力,也很难修复到原有的层间封固状态。目前控制气窜的基本方法可归纳为增加孔隙压力、增加孔隙阻力和缩短过渡时间等3种[2]。防止环空气窜的主要措施是采用防气窜水泥浆和采取防气窜技术措施。目前应用较多的防气窜水泥浆体系有触变水泥[3]、泡沫水泥[4]、延缓胶凝水泥浆[5]和非渗透水泥浆体系[6]等,这些防气窜水泥浆体系虽然都具备一定的防气窜功能,也有一定的应用效果,但存在高温、高密度下性能不稳定的问题[7]。环空加压、管外封隔器和振动注水泥是常用的防止环空气窜的技术措施。环空加压是应用最早、最为广泛且最经济实惠的防气窜技术措施,但当井下存在易漏层或上层套管下深比较浅时,所加压力有限,多作为防气窜的辅助手段[8]。在相邻地层之间加套管外封隔器将各层强制分隔开,可有效避免水泥浆凝固后的窜流问题,但该技术措施实施起来相对复杂,且只适用于层数较少的油气井[9-10]。振动注水泥是目前比较先进的防气窜技术[5,11],苏联和美国已成功应用该技术实现防气窜,国内对该技术的研究还处于起步阶段。

为了更好地解决气窜问题,笔者提出在套管外包覆基于纳米流控系统的超弹套管保护套,利用该保护套的形变性能密封由于温度或载荷变化引起的环空间隙。理论分析及试验研究表明,超弹套管保护套具有强度可靠、韧性较高及耐温变、抗压变的自适应调节能力,可解决复杂工况下套管外的气窜问题。

1 纳米流控系统的工作原理

纳米流控系统由憎水性纳米多孔介质与功能流体混合后封装组成。由于界面张力的作用,当憎水性孔道的直径为纳米级时,需要施加上百兆帕的外部压力才能使非浸润性液体流入到孔道中。当外部压力高于临界渗透压后,液相的表面张力被突破,液体开始流入到纳米孔道中。在液体流入纳米孔道直至孔道被填满的过程中,液体分子不断进入孔道平衡外界压力变化,因而在此过程中纳米流控系统的形变量很大,但压力变化却很小,仅为液体在进入孔道过程中与孔壁的摩擦耗散损失[12]。如果组成该系统的液体和固体多孔材料相互不润湿,那么外部压力降低后,被压入孔道内的液体会部分或全部流出多孔材料的孔道[13]。基于热毛细对流效应,热量梯度可以促使液体进入或流出多孔固体。因此温度的变化也将触发液体进出多孔材料,导致系统体积发生变化[14]。

笔者采用MFI型沸石与水组成的纳米流控系统作为填充套管保护套的材料,该纳米流控系统在承受压力、温度变化后可智能调节自身体积,保护套管,封堵环空间隙。下面以MFI型沸石-水纳米流控系统为例,进一步说明纳米流控系统的工作原理。

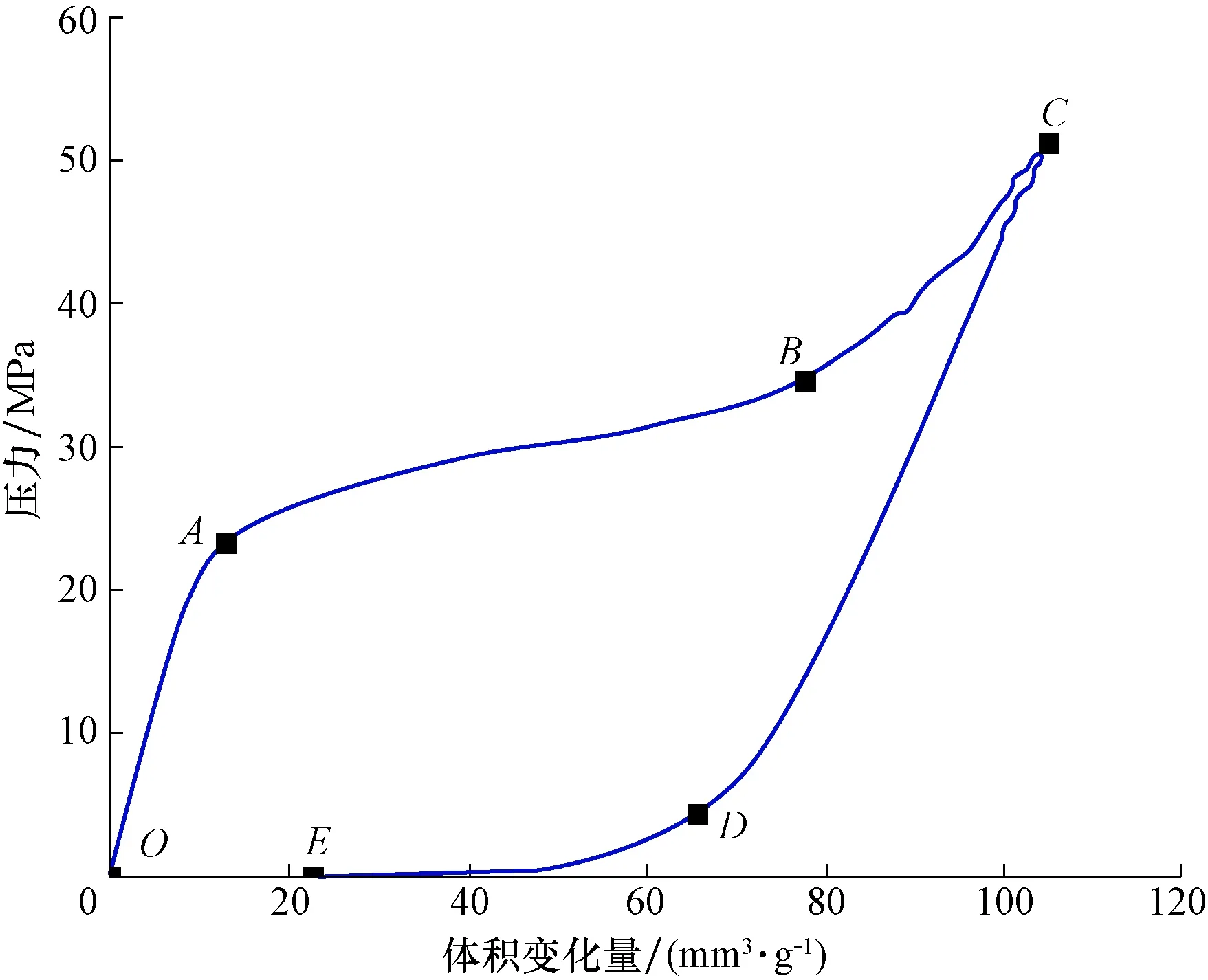

在一个完整的压力升高然后降低的循环周期内,MFI型沸石-水纳米流控系统的压力-体积特性曲线如图1所示(加载速率0.01 mm/s,温度30 ℃)。在加压初期,压力较低,由于液固两相间界面张力的作用,水分子无法进入到沸石的孔道内部,此时该系统的压力-体积特性基本呈线性,如OA段所示,为MFI型沸石-水纳米流控系统弹性形变的总和。当所施加的压力达到该系统的临界渗透压(A点)时,水分子将突破沸石纳米孔道口界面张力的作用,进入到孔道内部,压力-体积特性曲线呈现一个平台,称之为进孔平台,即图1中的AB段。在该平台期内,随着压力持续升高,水会源源不断地流入到多孔材料的孔道中,而压力变化相比同等情况下纯水的压力变化平缓得多,该平台即为超弹套管保护套的理想工作区间。对于图1的MFI型沸石-水纳米流控系统,其在进孔平台期(AB段间)的体积变化量可达65.03 mm3/g,而压力变化为10.68 MPa。

图1 MFI型沸石-水纳米流控系统压力-体积特性曲线Fig.1 Pressure-volume characteristic curve of MFI zeolite-water system

若外界压力降低,由于MFI型沸石的表面进行了憎水性处理,水分子会在液固相斥力的推动下流出多孔介质孔道,此时纳米流控系统的压力-体积特性如图1中DE段所示。

2 超弹套管保护套的工作原理

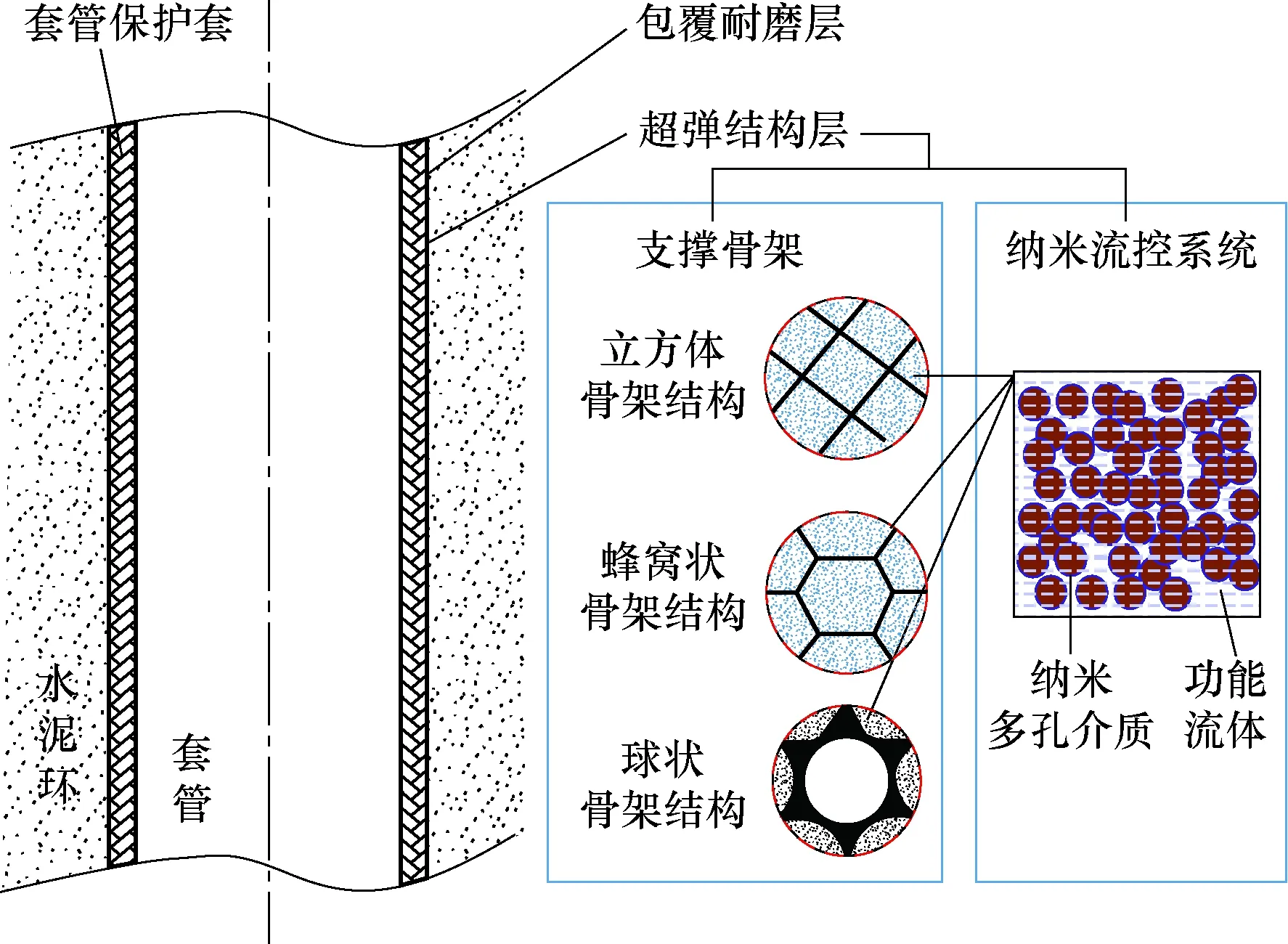

图2所示为超弹套管保护套的结构。由于纳米流控系统是以混合液的形态呈现,需采用骨架结构将其封装,以保证所需的形态及使用强度。支撑骨架为类似蜂窝状的空心骨架(见图2)。封装了液体以后的骨架结构其力学性能优于同等排布方式下未填充液体的空心骨架结构[15-16]。支撑骨架中的每个小单元之内的包覆空间相互独立,服役过程中,一个小单元破裂失效并不影响其他小单元的功能。由支撑骨架封装纳米流控系统构成的系统称为超弹结构层。为提高套管保护套在上提、下放过程中的安全系数,在超弹结构层外包覆一层耐磨层。耐磨层采用耐磨耐高温材料(如丁腈橡胶)制作而成,对超弹结构层起初级保护作用。

图2 超弹套管保护套结构示意Fig.2 Schematic diagram of the structure of super elastic casing protective jacket

固井施工时,首先将该保护套包覆在套管上,接着将套管下到井眼中,然后注水泥固井。注水泥结束后,由于水泥的自重堆积挤压作用,保护套与套管壁面及水泥环之间将紧密贴合。设计时,应选择合适的纳米流控系统,使套管保护套所受压力处于图1中OA段接近A点临界渗透压的某处。当外层水泥环产生形变挤压套管保护套时,套管保护套受压,当压力大于其临界渗透压时,超弹结构层所包覆的功能流体流到纳米多孔介质孔道中,其所受压力在图1中的AB段间变化,套管保护套通过改变自身形状平衡外界压力的变化。

当温度发生变化时,不同材料热胀冷缩程度不同将会引发水泥环与套管间的压力发生变化,有时会形成微间隙。纳米流控系统可对温度与压力的波动进行自适应调节,使套管保护套对外压力稳定在一较小范围内。若温度导致外部压力升高,功能流体流到多孔材料孔道中,通过体积变化平衡外部压力变化,阻止套管所受外部压力进一步升高。若温度导致外部压力降低,功能流体流出多孔材料孔道,套管保护套体积增大,保证套管与水泥环间的密封性,防止发生气窜。

独立分装骨架结构延长了该套管保护套的使用寿命。当某一独立小单元破损或失效后,智能弹性层的其余部位会迅速做出反应,各个封装小单元内的功能流体感应到压力发生变化,自发流入或流出多孔材料孔道,智能弹性层形状自适应调节,压力均匀分散至各个部位,消除应力集中现象,延长套管在高温高压环境下的使用寿命。

套管保护套可根据具体工作环境分别选取组成纳米流控系统的纳米多孔介质与功能流体,进行个性设计:纳米多孔介质既可以为孔径相同的同种材料,也可以为孔径不同的多种材料;既可将不同孔径的纳米多孔介质与功能流体的混合液封装于不同单元体中,也可将不同孔径的纳米多孔介质与功能流体混合后封装于同一单元体内,获得2个或多个不同压力下的工作区间,用以平衡同一位置出现的不同等级的压力。

3 性能试验

3.1 试验装置及方法

采用纳米流控系统压力-体积特性测试试验台进行纳米流控系统的压力-体积特性试验。纳米流控系统压力-体积特性测试试验台由压力腔体、不锈钢杆活塞、压力传感器、位移传感器和温度传感器等组成(见图3)。压力腔体是一个方形密闭容器,采用1Cr13不锈钢制成。压力腔体上方装有不锈钢杆活塞,活塞与腔体间使用O形密封圈密封,其左右两侧分别装有压力传感器与温度传感器,不锈钢杆活塞上方装有位移传感器。压力腔体外围设有恒温水浴锅。

图3 纳米流控系统压力-体积特性测试试验台示意Fig.3 Structure diagram of nanofluidic system pressure-volume characteristics test bench

试验前对沸石母样在600 ℃温度下进行6 h预处理,以去除多余杂质、提高材料稳定性。将预处理后的MFI型沸石与水以1∶10的质量比混合,再放置于真空环境中,进行12 h的脱气处理。处理后的混合液填充到压力腔体中,密封后将压力腔体整体浸泡在恒温水浴锅内,待腔体内温度达到试验所需温度后,采用伺服电机带动蜗杆推动不锈钢杆活塞对压力腔体进行加压/卸压,最大加载压力50 MPa。试验过程中通过传感器实时监测腔体内的压力、温度和活塞杆位移,使用IMP数据采集板采集数据并记录。

3.2 试验结果分析

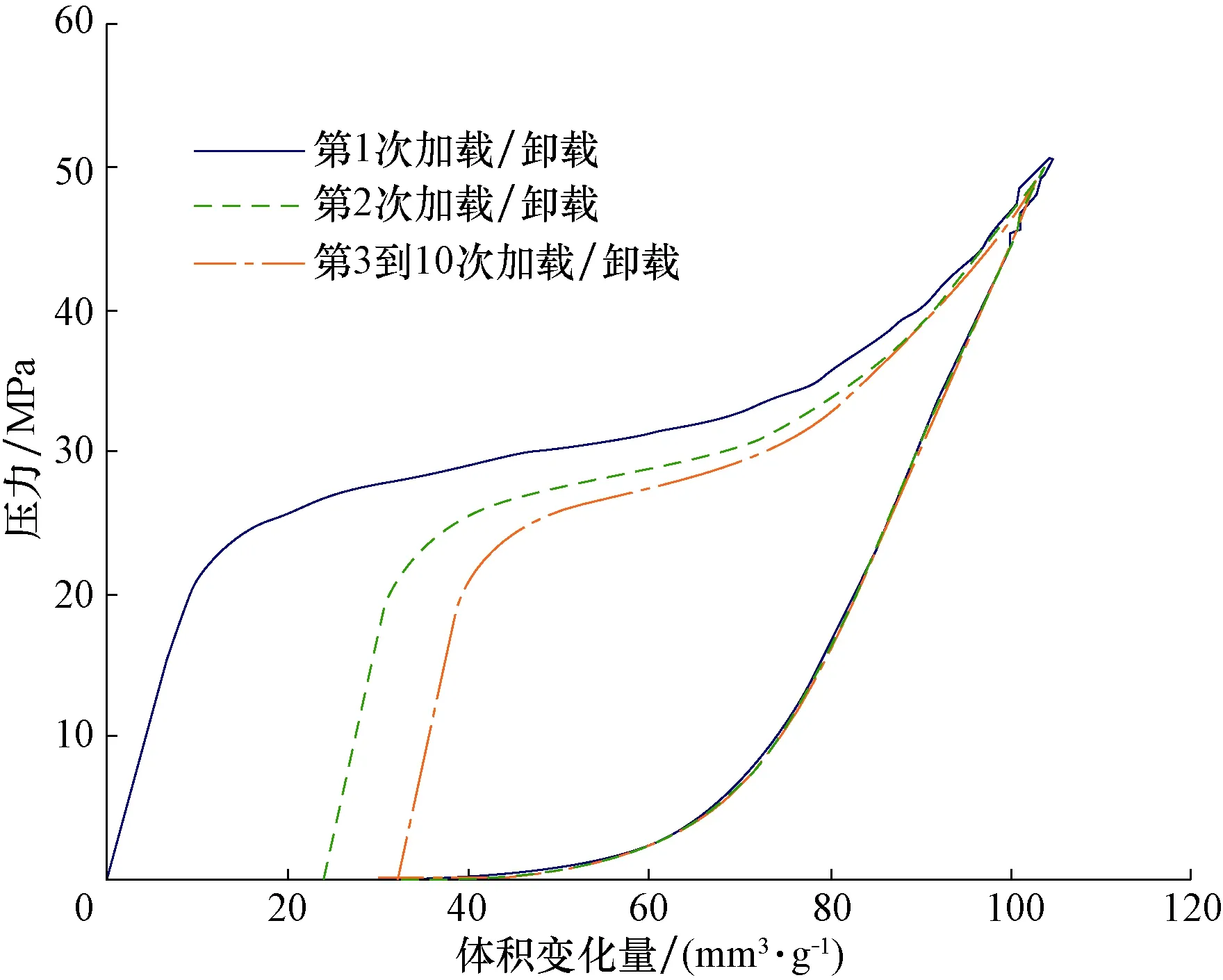

通过恒温水浴锅调控压力腔体环境温度,获得30~75 ℃温度下MFI型沸石-水纳米流控系统的压力-体积变化特性,为评价该系统在循环载荷作用下的稳定性,循环加载/卸载10次。图4所示为30 ℃环境温度下,MFI型沸石-水纳米流控系统10次加载/卸载循环下的压力-体积特性曲线(加载速率0.01 mm/s)。由图4可知,前两次加载/卸载循环结束后,卸载线并不能完全回到加载线的起始点。这是由于在初始两次加载循环中,沸石孔道结构存在缺陷,部分结构会在高压下坍塌;另外也会发生液体分子滞留在缺陷孔道中的情况,这2个因素导致了流控系统有效孔隙容积减小。从第3次加载开始,加载/卸载循环的压力-体积特性曲线完全重合,说明流控系统在第3次循环后达到了完全的吞吐平衡,可重复使用。由于该流控系统在应用过程中要处于稳定工作区间,因此笔者只取各次试验中流控系统达到吞吐平衡后的数据进行分析。

图4 MFI型沸石-水纳米流控系统加卸载压力-体积特性曲线Fig.4 Pressure-volume characteristic curves of MFI zeolite-water system under loadings

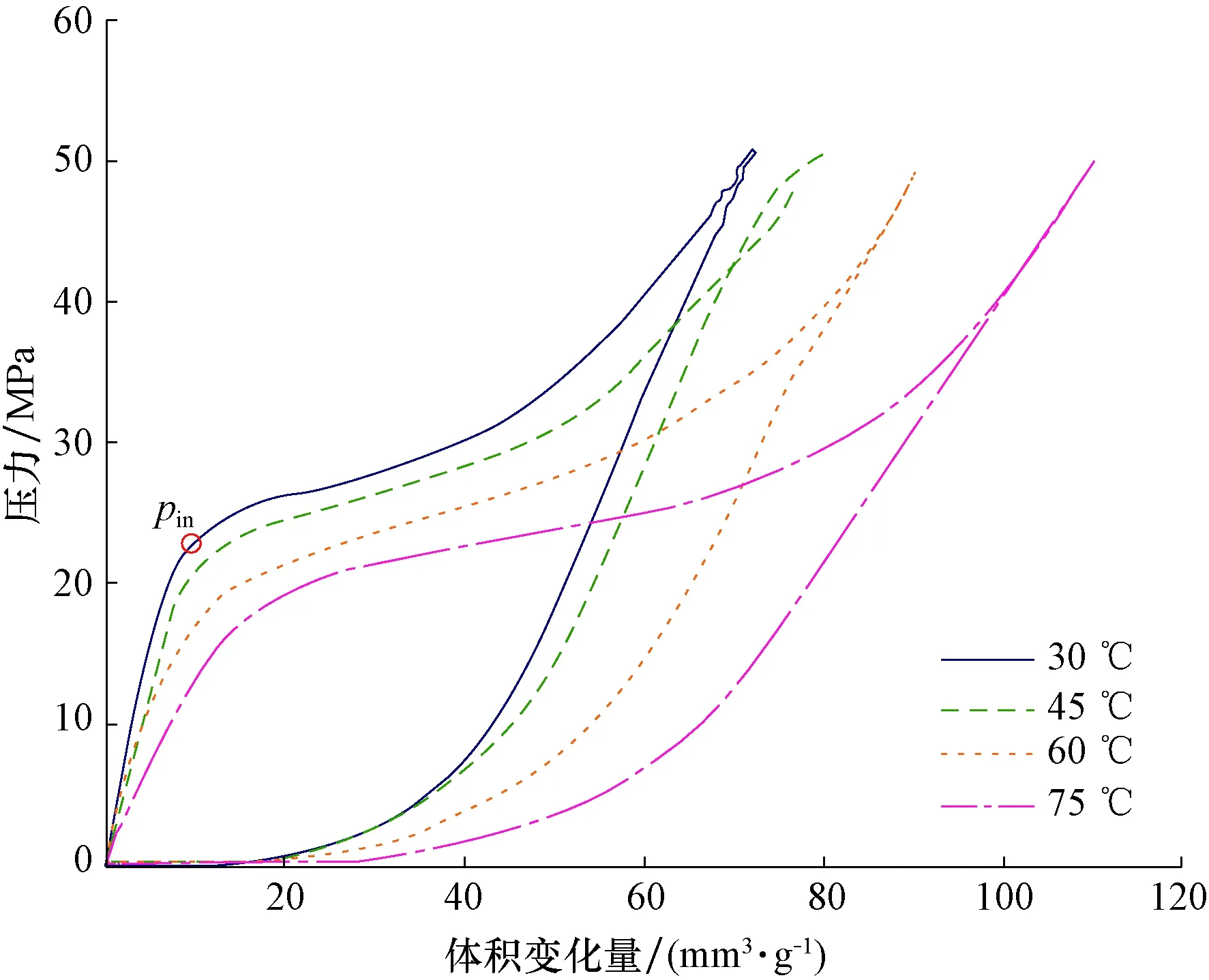

绘制30,45,60和75 ℃温度下MFI型沸石-水纳米流控系统稳定后的加卸载曲线,结果见图5(加载速率0.01 mm/s)。由图5可知,随着环境温度升高,沸石-水纳米流控系统的压力阈值pin逐渐降低。这是因为随温度升高,流控系统中液体分子的动能增大,只需要较小的压力就可以克服阻碍进入到多孔材料孔道中的界面张力。由于绝大部分材料都存在热胀冷缩的性质,而MFI型沸石-水纳米流控系统的压力阈值随着温度升高反而降低。这意味着该材料在较高环境温度下受到相对较低的压力就可以开启功能流体进孔的“开关”,提前发生形变,更好地平衡温度与压力的变化。

图5 MFI型沸石-水纳米流控系统在不同温度下的加卸载压力-体积特性曲线Fig.5 Pressure-volume characteristic curves of MFI zeolite-water systems under different environmental temperatures

在压力-体积特性曲线上,液体分子进孔平台的长度反应了该超弹保护套在所期望的工作压力下的形变能力,即有效形变量。比较图5中压力平台的长度可知,压力平台的长度随着环境温度升高而增长,即超弹套管保护套的形变能力随着环境温度升高而增强。在应用过程中,若环境温度升高,则套管与水泥环材料都会膨胀,套管与水泥环间的间隙就会变小。MFI型沸石-水纳米流控系统的形变能力随温度升高而增强的这一特性,可增加套管保护套有效工作区间的长度,更好地密封套管与水泥环间的间隙。

4 结论与建议

1) 超弹套管保护套紧密贴合在套管外部,可起到保护套管、密封套管与水泥环间间隙的作用。当套管出现鼓胀或者水泥环因地层压力变大挤压套管时,超弹套管保护套能够起到减压作用,延长套管使用寿命;当水泥环与套管间因温度压力变化出现间隙时,超弹套管保护套可以调节自身形状来填补间隙,降低气窜风险。

2) MFI型沸石-水纳米流控系统在3次加载/卸载循环后便可达到吞吐平衡,具有良好的可重复使用性。当环境温度升高时,以MFI型沸石-水纳米流控系统为填充介质套管保护套的压力阈值降低,形变能力增大,可有效平衡套管及外围水泥环由于热胀冷缩效应而引起的应力及间隙变化。

3) 笔者仅初步论证了超弹套管保护套的可行性及其应用前景,要将其应用到石油工程中,需要进一步研究支撑骨架的结构,小单元的形状、大小及排布方式对以纳米流控系统为充填介质套管保护套初期承压及后期变形能力的影响。另外,纳米流控系统的配方不同,其渗透压与进孔平台期的体积变化量也相差较大。因此,需要扩展研究纳米流控系统的基础性能。