低油价下石油工程技术创新特点及发展方向

2018-12-25王敏生光新军皮光林耿黎东

王敏生,光新军,皮光林,闫 娜,耿黎东

(中国石化石油工程技术研究院,北京 100101)

国际各大石油公司高度重视科技创新,把科技创新战略作为支撑公司持续发展的核心战略之一,遵循“技术是生命线”的创新理念,“应用一代,研发一代,储备一代,构思一代”是技术研发的普遍做法[1]。2014下半年至2017年底的低油价,给石油行业带来巨大冲击,但国际各大石油公司和技术服务公司对技术创新的投入并没有减少,有的甚至投入更多。通过大力推进技术创新战略管理、开展跨界合作、提供一揽子技术解决方案和持续推进技术研发来实现降本增效,是实现石油行业可持续发展的现实选择。这些国际石油公司的科技创新和技术发展,在不断创新、优化、调整和更替过程中,呈现出了一些新的特点和新的动向,值得我国石油企业研究、学习和借鉴。为此,笔者分析了石油工程技术创新的行业背景,研究了国外石油工程技术创新特点,结合我国油气勘探开发的现状及挑战,指出了石油工程技术未来的发展方向,以期为我国石油工程技术的研发提供借鉴和参考。

1 石油工程技术创新的行业背景

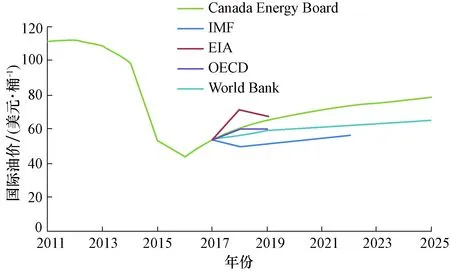

全球能源调整、变革和低油价叠加时期,油气工业面临新的发展环境,石油工程技术发展遇到新的挑战,主要表现在以下几个方面:1)能源消费由黑色高碳向绿色低碳发展,太阳能、风能等新能源在全球能源消费中的比例不断提高,煤炭、石油等传统化石能源在全球能源消费中的比例呈下降趋势,天然气占比稳中有升[2];2)2014年以来,在全球油气供给过剩和需求疲软的双重驱动下油价暴跌,由每桶110美元以上降至2015年的40多美元,而后在每桶50~60美元上下波动,业内普遍认为低油价将成为长期的“新常态”(各大机构对布伦特原油价格的中长期预测见图1);3)常规油气田普遍进入中后期,资源条件变差,“多井低产”不断加剧;非常规油气虽然资源量更大,是未来的勘探开发重点,但其地质条件差、开采成本高,效益开发难度大[3]。

图1 主要机构对国际油价的预测Fig.1 Prediction of international oil prices by leading organizations

石油工程投资约占油气上游投资的60%,石油工程技术及装备的水平决定了可开采资源量及开采的经济性。据BP公司预测,到2050年,因为石油工程技术进步将增加0.272×1012t油当量的可采资源量,通过数字化、建井、提高采收率、生产设施和地震成像等方面的技术创新能使油气增产33%,生产成本降低24%[4]。由此可知,石油工程技术在推进油气降本和增产方面具有重要作用,这也为石油工程技术创新提供了机遇。

2 国外石油工程技术创新特点

2.1 从项目驱动和战略驱动向价值驱动转变

自20世纪90年代以来,油气行业的技术创新由项目驱动向战略驱动转变,国际各大石油公司将研发活动纳入其战略发展规划中,具有明确的战略方向,技术创新被列为竞争优势的重要影响因素。近年来受油价下跌的影响,国际各大石油公司的技术创新正在从战略驱动转向价值驱动,在主张技术创新围绕公司战略的基础上,进一步突出价值管理,更好地利用有限的研发资金创造更大的价值[5-6]。

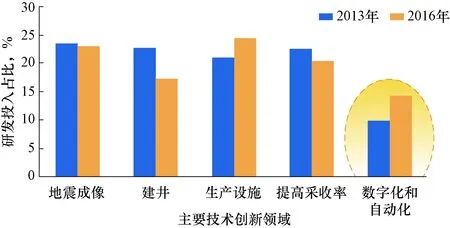

在技术创新模式上,注重技术组合管理,聚焦核心技术能力,实施开放式创新,采用自主研究、合作研究和技术联盟等多种方式开展技术创新,并充分考虑技术研发和交易成本。在地球物理、提高采收率等核心技术方面主要采用自主研发方式,在钻井完井、油田生产设施等方面主要采用合作研发方式,在数字化技术方面主要采用联合建立风险投资的方式进行研发,如图2所示。在技术研发领域方面,更加重视降本增效的实用性技术,并不断调整技术研发优先顺序,数字化和自动化技术重视程度不断提高,2016年的研发投入与2013年相比提高了约5%,如图3所示[7]。

图2 技术创新领域的创新模式Fig.2 Technology innovation sources and development focus areas

图3 技术创新领域研发投入占比Fig.3 Technology investment to innovation ratio

2.2 跨界合作实现数字化提升

低油价环境下,数字化成为石油公司迅速降本增效的首选,传感器、自动化、机器人、油田物联网、数据分析和人工智能等信息化技术的研发投入逐年增加,占比已达14%。作业者可以利用综合的储层信息和数据指导精确布井、高效钻井和压裂设计优化,实现地质科学、油藏研究、钻井和完井工程协作,提高钻井作业效率和单井产量,降低吨油成本[8-9]。2017年11月,国际能源署(IEA)发布的《数字化与能源》显示,如果数字技术得到充分应用,全球油气技术可采资源量将在现有1.4×1012t油当量的基础上增加750×108t(增幅超过5%),相当于当前全球年油气消费量的10倍。

过去几年,海量数据的产生和移动设备的广泛应用为油气行业的数字化升级提供了可能。多家油服企业与跨国科技公司签订战略合作协议:Halliburton与Microsoft公司达成战略协议,共同致力于推动油气行业数字化转型;Weatherford联合Intel公司,利用云计算、高级分析和物联网技术,建立了端到端的数字油田解决方案;Schlumberger和Google公司合作,利用云计算技术实现了更强大的数据处理能力。

2.3 注重提供一揽子解决方案

技术服务公司通常不承担任何与作业者产量相关联的风险,在油价暴跌之后,作业者第一反应也和过去一样,大幅度压低技术服务公司的服务价格以期降低成本。但双方很快发现原来惯用的方式在低油价环境下都不具有可持续性,作业者压低价格通常得不到高质量的服务和期望达到的产能,而技术服务公司迫切需要现金流维持正常运营。这就促进彼此寻求新的、可行的和可持续的一体化服务或系统解决方案[10]。

在Schlumberger公司工程一体化模式中,最初级的是标准化服务产品,高一级的是一体化服务管理,再高一层级的是一体化钻井、生产服务,最高层次是一体化生产管理服务。该公司承担整个油田的管理责任,依靠自身所有的产品、服务和技术专家为油田的勘探开发服务,并从油田的增产中获得收益[11]。Schlumberger公司自实施一体化战略以来取得了较大的成效,截至2015年底,在全球19个国家执行各类一体化项目60多个,管理的产量为3.975×104m3/d,在墨西哥、俄罗斯和巴西等国家形成了示范样板,形成了市场开拓延伸的良性机制。

2.4 持续推动技术创新

国际石油公司和技术服务公司的技术创新更加重视降本增效的实用技术,并呈现出一些值得关注的新动向和新特点。

1)利用综合提速提效技术不断提高钻井完井效率。钻井综合提速技术是在开发高效钻机、新型钻头和井下配套工具的基础上,利用监测的实时数据来优化钻井参数,提高钻井效率。为了在钻井作业前和作业过程中更好地决策,作业者和服务公司开发了钻井决策平台,将钻前模型与实时钻井数据进行整合,来分析过去和现在的数据。同时,利用远程操作中心和作业支持中心来提高决策的科学性。目前,钻井综合提速技术逐渐成为很多国际石油公司的重要提速手段(见表1)。

2) 利用复杂结构井技术实现单井产能最大化。“井工厂”多产层开发、老油田老井侧钻和多分支井等技术可增大油气藏泄流面积,大幅度提高油气单井产量。“井工厂”多产层开发充分利用井场,减少井场占用面积,通过工厂化作业提高效率,提升区块总体开发效益。例如,美国Eagle Ford、Permian盆地和加拿大Montney盆地的页岩油气开发采用了这种方式[12-13]。图4所示为Devon公司在Permian盆地采用的单井场多产层开发技术,净现值提高40%以上。侧钻井技术在老油田提高油气产量和油田采收率方面起到了重要作用,是一种低成本、高效益的开发方式,具有极大的潜力和发展前景。近年来,俄罗斯的侧钻井数呈现不断上升趋势,从2006年1 175口增长到2016年3 225口,增加了1.7倍;同时,侧钻水平井井数占总侧钻井数的比例逐年升高,2016年达到了55%。多分支井技术是提高油气产量的一项重要技术。近年来,随着多分支井技术的不断发展,可靠性不断提高。Halliburton公司统计了1995年以来全球所实施的800多口多分支井(82%的多分支井是4级分支井和5级分支井,其余的是2级和3级分支井)的成功率,如图5所示[14]。从图5可以看出,随着多分支井技术的不断成熟,多分支井级别越来越高的同时,成功率也不断提高,目前成功率达到了98.2%。

表1 主要国际石油公司综合提速技术Table 1 Comprehensive ROP-increasing technology of major international oil companies

图4 Permian盆地单井场多产层开发示意Fig.4 Development schematic of multiple pay zones in one pad of Permian Basin

图5 1995年以来分支井钻井的成功率Fig.5 Historical success rate of multilateral wells drilling since 1995

3) 利用高温井下工具和钻井液不断拓宽勘探开发领域。为了拓展油气勘探开发领域,满足深层、干热岩等勘探开发的需要,井下工具和钻井液的性能不断提高。如Baker Hughes公司研发了适用于地热资源开发的定向钻井系统,包括牙轮钻头、螺杆、MWD和钻井液体系,可在300 ℃井下环境中正常工作。牙轮钻头采用了高硬度牙齿、全金属密封轴承和高温稳定润滑脂等关键技术。研发的螺杆钻具采用金属材料制作定转子(如图6所示),保证了高温下的密封性和稳定性,定子表面添加等壁厚防磨损涂层,采用特殊设计的高精度铣床加工转子轮廓,提高定转子表面光洁度,可避免定转子磨损造成的输出功率快速下降。MWD/LWD仪器利用井下主动冷却系统来冷却传感器和电子设备。高温钻井液体系中添加少量润滑剂,可以降低金属螺杆定转子的摩擦,有助于提高螺杆钻具输出性能的稳定性并延长其寿命。研发的钻井液体系在56和300 ℃温度下老化前后均表现出良好的流动性和润滑性。该定向钻井系统在冰岛IDDP-2井进行了首次应用,该井计划垂直钻至井深2 750.00 m,然后以30°井斜角定向钻进至井深5 000.00 m;该井实钻井深4 659.00 m,测得井底温度426 ℃。该系统累计下井22次,机械钻速为3.2~6.3 m/h;MWD内部监测最高温度为127 ℃,MWD系统运转正常;起钻后拆解牙轮钻头,轴承、金属密封件及润滑脂等性能正常[15-16]。

图6 Baker Hughes公司研发的螺杆钻具基本结构Fig.6 Structure of screw drilling tool developed by Baker Hughes

4) 利用自动化和海底化技术使海洋油气开发向更深、更冷领域发展。海洋作为近10年油气获得重大发现的主要区域,越来越受到业界的高度重视,虽然受低油价的影响,部分深海油气项目受到冷落,但深水、冷海油气勘探开发技术研究持续升温,促进海洋石油工业向更深、更冷领域发展。深水作业日费高昂,半潜式钻井船平均日费高达40万美元,通过自动化提高作业效率是必然选择。目前的深水钻井和开发平台基本都配备了高度自动化的设备,铁钻工、自动排管系统、自动送钻系统、电子司钻等基本成为标配。同时,双作业钻机的应用也是深水钻井装备提升自动化程度的代表。同时,海底化技术日益受到重视,挪威国家石油公司于2012年启动了海底工厂技术研发计划,利用水下设备对生产出来的油气进行增压、气体压缩、油气水分离等处理,实现海洋油气经济高效开发,为该公司在2020年实现39.75×104m3/d的生产目标提供了有力支撑[17-18]。挪威Badger Explorer ASA公司獾式钻探技术于2016年进入了开发试验前期阶段,下一步将研究和优化钻屑的传输系统,钻探器的移动系统和岩屑的压实系统等关键技术[19-20]。

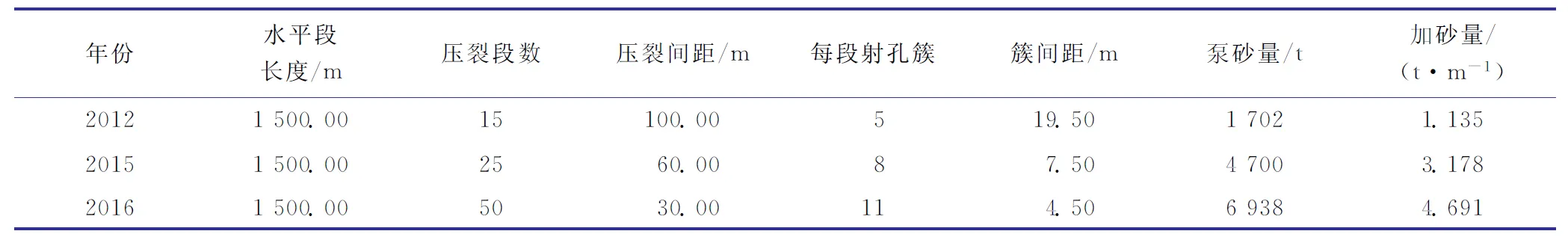

5) 利用大规模压裂技术使储层产能充分释放。在提升钻井完井效率和降低成本的基础上,目前作业者更重视吨油成本。在现有钻井技术和经济条件下能实现的水平段长度基础上,不断减小段间距和簇间距,增大压裂簇数,提高单位长度水平段压裂砂用量,优化压裂液性能,提高每簇压裂排量,增大细压裂砂用量,对远井地带复杂缝网提供有效支撑,并采用暂堵转向剂提高段内多簇整体压裂改造效果,最大程度地增大与储层直接接触的人工裂缝表面积,从而充分释放储层产能,达到实现更高初产的目的[21]。

ConocoPhillips公司在Eagle Ford油田生产井水平段长度多年保持在1 500.00 m左右;2012—2013年簇间距为19.50 m,每段5簇,共15段压裂;2016年簇间距减至4.50 m,每段11簇,共30段压裂。单位压裂段长度从2012年的98.80 m减至2016年的50.16 m,单位水平段压裂砂泵入量也从2012年的1.119 t/m增至2016年的4.625 t/m。单井百日累计产量年增长率达到15%~20%。该公司2012—2016年在鹰滩油田的压裂设计结果见表2。

3 我国油气勘探开发的挑战及工程技术发展方向

3.1 油气勘探开发现状及面临的挑战

2017年我国原油对外依存度超过67%,预计2018年将超过70%,并且可能长期维持在70%左右,天然气对外依存度达到39%,油气安全面临严峻挑战。随着我国油气勘探的不断深入,勘探对象已经由简单构造油气藏向高陡构造等复杂构造油气藏转变,由常规储层油气藏向碳酸盐岩缝洞体等复杂储层油气藏转变,由构造油气藏向岩性地层油气藏转变,由中浅层油气藏向深层-超深层油气藏转变,由常规油气向非常规油气转变[22]。同时,老油田的可采储量采出程度大于80%,综合含水率大于80%,已进入高采出程度和高、特高含水率的“双高”开发阶段,稳产难度日益加大,技术要求越来越高,成本控制也越来越困难。

目前我国的石油工程技术形成了系列配套技术,部分技术达到了国际领先水平,但总体水平与国外先进技术相比还有较大差距,还不能完全满足油气高效勘探开发的需要[23-25]。钻井专业自主研发的旋转导向、垂直钻井、智能完井系统和大功率螺杆等技术尚不成熟,精细控压系统、随钻压力测量系统、深井超深井钻井技术、大位移井、多分支井钻井技术与先进水平差距较大;测井装备和解释软件依赖进口;井下作业储层改造设计、模拟、评价软件和裂缝监测装备依赖进口,支撑剂、压裂材料的性能强度及规范性与先进水平差距较大;工具仪器和装备的性能稳定性及装备仪器的集成化、数字化、智能化程度明显落后。

3.2 石油工程技术发展方向

我国油气资源勘探开发的特点表现为储层埋藏深度增大、油气藏复杂性增加和油气资源品质下降,对工程技术的要求越来越高,而油气价格不稳定性在增大,可能长期处在相对较低的水平。要确保各种资源能够有效动用和开发,核心问题是“大幅度降低吨油成本”,这是对工程技术总体发展方向的必然要求。围绕“增产”和“降本”从而降低桶油成本这个主题,可以进一步细分为以下几个技术方向。

1) 智能化钻井完井技术。“大幅度降低吨油成本”需要充分利用与数字、数据相关的技术,如大数据、人工智能等,提高仪器和设备的自动化及智能化水平,优化日常操作流程或作业流程。通过传统专业技术与信息技术的结合,实现传统技术的革新化、集成化、自动化和智能化,实现传统技术的再次跨越。智能化钻完井技术创新首先要坚持加大对基础理论和关键单项技术的攻关,再对它们进行一体化集成,发挥总体技术方案优势。基础理论方面,需要加强钻井模拟技术的研究和应用,特别是钻井过程中钻头破岩机理、钻柱力学模拟和井筒环空水力学模型模拟等,从理论上建立完善智能化控制所需要的相关算法,为实现井下井上一体化的全井眼过程模拟创造条件。单项技术方面,需要开展井下高精度高可靠性传感器、井下大容量遥感数据传输技术、人工智能、人机工程和大数据分析等技术的研究。

2) 一趟钻钻井技术。一趟钻钻井即利用一个钻头一次下井钻完一个开次的全部进尺,而水平井一个开次可能涉及一个、两个或多个井段,如直井段、斜井段、水平段。水平井多井段一趟钻的降本增效效果尤为明显,美国在页岩气开发方面应用一趟钻钻井技术完成多口水平井钻井,降本增效突出,水平段最长达5 639.00 m[26-27]。一趟钻钻井技术是钻井设计、钻井装备、井下工具、钻头、钻井液和远程决策等技术装备的集成,需要开展钻井方案设计优化、自动化钻机、旋转导向系统、高效钻头、定制化钻井液和远程专家决策支持系统的研发。长期发展方向是实现钻井增产的一体化。

3) 高温高压钻井完井技术。随着越来越多的高温高压油田的勘探开发,钻井完井面临井身结构设计、工艺、工具、设备、井控和安全等诸多领域的挑战。钻井完井面临的超高压挑战稍微较小,一是超过140 MPa的超高压油气区块非常少,二是随着材料技术和密封技术的发展,应对超高压环境已经较为成熟。高温对工程技术的要求更高,高温环境下井下测量工具适用的材料不同于传统材料,从设计原理到制造工艺都需要重新研究,传统的钻井完井流体需要重新评价和选择。高温高压钻井过程中还会面临温度和压力以外的其他问题,如振动对工具可靠性的影响。需要开展耐高温牙轮钻头、耐高温传感器、耐高温电子芯片、耐高温密封材料、耐高温螺杆和耐高温钻井完井流体等技术的研究,以满足深层超深层、干热岩等高温高压储层钻井的需要。

4) 复杂井型钻井完井技术。国际原油价格保持低位的情况下,全球勘探开发投资将有显著调整,勘探开发投资更加注重高效益项目。部分老油气田、难动用储量因成本问题将被搁浅,利用石油工程技术,特别是“井工厂”多产层开发、侧钻井技术和多分支井技术提高产能显得尤为重要。通过加大大型“井工厂”钻井技术、深井长裸眼段侧钻/侧钻水平井技术、连续管侧钻技术和高级别分支井技术的攻关力度,在深入研究油气藏特性的基础上,利用复杂井型把相对集中的剩余油气开采出来,提高区域采收率,大幅度提高油气开发效益。

5) 精细化储层改造技术。目前,高精度地质导向工具已能够实现水平段着陆点的精准定位,确保水平段井眼轨迹准确沿储层“甜点”延伸。下一步要提升整体开发效果就需要更多地借助于地质油藏精细研究,特别是人工裂缝在不同地层条件下的延伸和分布模式,及其与已有天然裂缝系统之间的互动机理等,在此基础上形成具体原则来指导钻井完井工艺设计和施工,通过油藏地质完井生产一体化综合研究和优化流程,来进一步提高单位岩石压裂体内岩石的破碎程度,进一步优化井网的横向和纵向间距,从而提高初次压裂的产量和单井采收率。

6) 系统集成解决方案。目前,国内的研发工作强调问题导向,往往针对一些实际的具体难题开展单项或多个单项技术的攻关,忽略了技术的系统性、体系化和有机衔接。借鉴国际大公司的经验,技术研发应着眼于从单向突破向提供解决方案转变。一是加强顶层设计。针对国内外勘探开发及工程中的共性、重大和关键问题,在立项之初重点做好框架设计和技术路线图,在通过不同层次科研力量的分工或联合攻关,逐步形成系统性的解决方案,为客户提供更好产品的同时提高自身技术的附加值。二是加强现有技术的集成配套。加强研发部门和应用单位的协作,集成优化技术方案、现场工艺、产品配方和装备工具等,形成配套工程技术,实现规模效益、集成效应和降本增效。

4 结论与建议

1) 能源变革和低油价的叠加,油气上游发展面临成本压缩和利润下降等多重压力,给石油工程技术的发展带来更大的挑战。同时,石油工程技术决定了可开采资源量及开采的经济性,也为石油工程技术的转型发展提供了机遇。

2) 国外技术创新战略正在由项目驱动和战略驱动向价值驱动转变,在研发模式方面,聚焦核心技术能力,实施开放式创新,通过多专业融合提升业务能力;在石油技术研发优先级方面,重视降本增效的实用性技术,并不断调整技术研发优先顺序,以实现公司利润最大化。

3) 为顺应石油公司低成本、多元化的需求,技术服务公司加大了信息化技术的研发投入,通过跨界合作,助力降本增效。同时,在标准的单产品线服务基础之上,推出不同层次的一体化服务或系统解决方案,与石油公司共担风险,共享收益。

4) 在油价持续处于低位运行的大背景下,油气技术领域的技术创新活动的重点主要表现在综合提速提效技术不断提高钻井完井作业效率、复杂结构井技术实现单井产能最大化、高温井下工具和钻井液不断拓宽勘探开发领域、自动化和海底化技术使海洋油气开发向更深更冷领域发展、大规模压裂技术实现储层产能充分释放等方面。

5) 石油工程技术发展要在确保各种资源有效动用和开发的基础上,以提高单井产量、降低作业成本为目标,大幅降低吨油成本。未来需要重点攻关智能化钻井技术、一趟钻钻井技术、高温高压钻井完井技术、复杂井型钻井完井技术、精细化储层改造技术和系统化集成解决方案。