大型焊接钢板节点残余应力数值模拟分析

2018-12-25王斐亮

廖 根,王斐亮

(1.中信建筑设计研究总院有限公司,武汉 430014;2.上海交通大学船舶海洋与建筑工程学院,上海 201100)

大型网壳、网架结构通常采用的节点形式包括:焊接钢板节点、铸钢节点[1,2]、螺栓球节点和焊接球节点[3,4]等。其中焊接钢板节点以钢板管筒为核心,在外壁焊接短肢与网格杆件连接,形成以十字形板节点形式为主的多种节点造型。焊接钢板节点相较于焊接球节点,适合尺寸较大和数量较多的杆件连接,而且相比于铸钢节点造价较低,制作简单,因此在多项实际工程中被广泛采用。

焊接作为一种普遍应用的连接方式具有操作简单、形状限制少和连接强度高等特点。但同时,焊接过程中产生的高热会导致构件中出现残余应力,焊接受热区域由于受到高温发生受热膨胀会出现残余拉应力,而四周区域由于受热区的约束处于压缩状态将呈现焊接压应力。焊接残余应力与外部荷载的叠加会直接影响构件的承载性能,从而削弱构件的屈曲抵抗能力,同时降低构件的疲劳强度。目前对热残余应力的分析普遍是基于数值模拟方法[5,6]。Taljat 等开发了一种非耦合的热力学有限元模型,用于分析自动钨极氩弧焊(GTA)对HY-100钢盘的焊接过程[7]。Deng和Murakawa比较了有限元和试验得到的温度场和残余应力分布,发现两者吻合较好,证明有限元方法的可行性[8]。Nadimi等采用数值方法模拟了奥氏体不锈钢与碳素钢的电弧焊过程,发现焊接残余应力是非对称分布的,最大应力值出现在更高强的材料一侧[9]。Jameel等同样利用数值方法研究了半径为25.4mm的钢管单次焊接残余应力值,发现随着冷却过程的进行,应力在焊接中心线和远离中心区域产生了从压-拉到拉-压的变化模式。同时材料温度相关特性对结果影响较大[10]。Kong等预测了基于双椭球热源模型混合式激光电弧焊(GMA)产生的温度场和热残余应力,发现焊接速度可能会导致残余应力集中的问题[11]。

综上,现有的研究对焊接钢板连接节点的残余应力研究较少,对相关温度场和应力分布缺乏了解。同时,传统焊接残余应力模拟大多基于实体单元,需要大量模型的计算时间。因此,该文提出一种壳单元简化建模方法,以提高焊接残余应力分析效率。

1 焊接过程数值分析

在热分析过程中,有限元模型基于如下的瞬间非线性热传递公式[12]

(1)

式中,kx,ky和kz是三个方向上的热导系数;T是即时温度;Q是热生成量;ρ是密度;t是时间。式(1)所需的初始约束条件为

T(x,y,z,0)=T0(x,y,z)

(2)

(3)

式中,Nx,Ny和Nz代表三个约束的法线方向;hc和hr分别是对流和热辐射系数;qs是热通量;Tr是辐射温度;T∞是环境温度。

在数值分析过程中,对于厚壁体单元的热流模拟,通常采用高斯分布热源[7]或双椭球热源[8],用于考虑沿厚度方向的热分布。对于壳单位模型,采用热生成率法[13]来模拟焊接过程中的热集中和动态特性。这种方法忽略了电弧对熔池的冲击作用,通过给每个激活单元施加生热率来模拟焊接热源,具有较高的分析效率。

(4)

式中,Q是线热能;η是电弧效率;V是行进速度;U和I是电压和电流。通过公式可以看出焊接速度和输入的热能成反比关系。在该模型中,取电流为180 A,电压32 V,热源行进速度为16 mm/s,η值对电弧焊取0.7[13]。

同时,在模拟中假设母材在焊接前温度为室温(20 ℃),总加热时间为200 s,加热结束后的冷却时间为2 800 s。在焊缝周边施加热传递约束条件,热传递过程采用牛顿法则[14]

Qloss=-hT

(5)

式中,Qloss是热损失,h是热转换和热辐射组合参数;T是焊接表面温度与室温的差值。

焊接残余应力的分析属于热-力耦合问题,可以分为两个步骤进行研究。第一步进行热动态分析,得到相对时间变化的不均匀温度场;第二步进行残余应力分析,将温度场作为体荷载施加到结构上,得到温度场造成的焊接残余应力与变形结果。该文使用通用有限元软件ANSYS进行焊接模拟,由于焊接过程比较复杂,在建模过程中需遵循以下假设:

1)不考虑熔池中液体的流动;

2)变形是弹塑性的,不考虑蠕变的影响;

3)忽略缺陷与裂纹的形成;

4)不考虑母材与焊接材料之间的冶金过程以及焊接过程中的组织变化;

5)不考虑节点内部加劲肋的影响。

1.1 计算模型

黄石体育馆整体视图见图 1,该网盖由平板网架和钢节点组成,包括14个大型钢板节点,该文选取第9号钢板节点和与其连接的两肢作为分析模型,该节点高1.8 m,直径1.5 m,钢板厚度16 mm。为了提高计算效率,在热力分析时忽略节点内部加劲肋。节点现场照片见图 2。

1.2 模型参数

1)材料性质

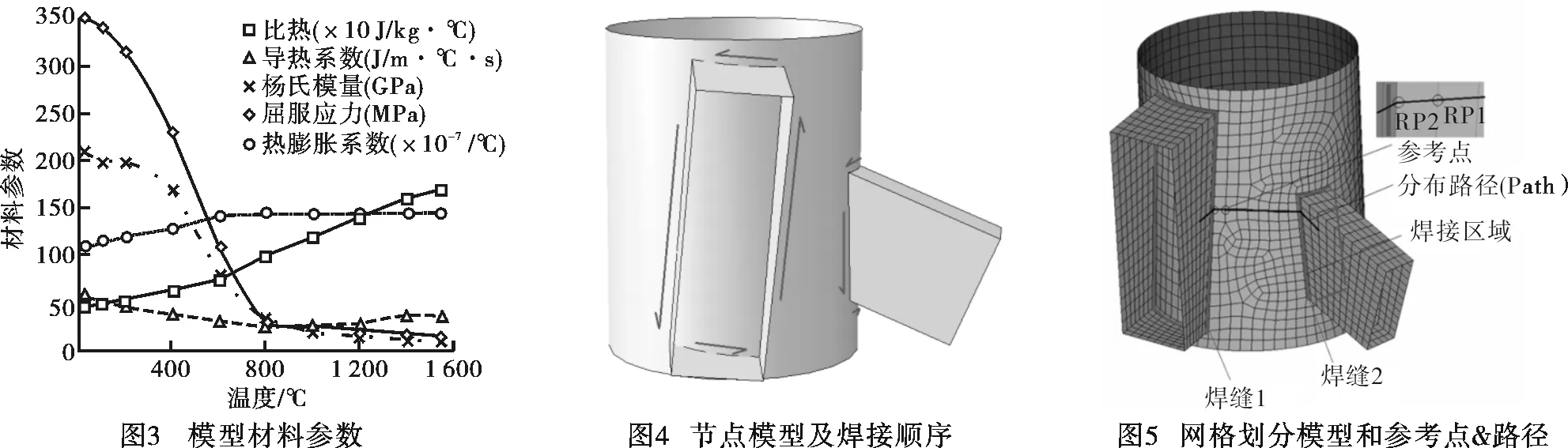

外部温度的升高对钢材的性能会产生非常大的影响,钢材的热力材料参数如热传导系数、热膨胀系数、比热容、密度和屈服强度等会随着钢材温度的变化而变化。高温下钢材的力学性能可以通过以下三种试验方式得到:

1)短期高温作用试验。此类试验适合应用于火灾下结构抗火分析与计算的力学参数的获得。

2)高温作用后的短期受拉试验。此类试验适合应用于火灾发生后结构的评估与加固修复。

3)长期高温作用试验。此类试验适合应用于那些长期承受温度荷载作用的结构,如高温环境工作的工业厂房、高温运作的设备结构。

该工程使用国内的Q345钢材,采用文献[11]的材料的特性和热源数据(图3);图4为节点模型及采取的焊接顺序。与文献不同在于,该文的模型用壳单元模拟节点板件。在热分析过程中,节点板件采用4节点SHELL57单元;在应力分析阶段,采用SHELL181单元。模型网格划分模式见图5,网格尺寸为90 mm,网格大小根据敏感性分析确定。整体模型共包括3 163个单元,其中包括焊缝周边和焊缝上两个参考点(RP1和RP2)和一条连接两条焊缝的热分布路径(Path)。

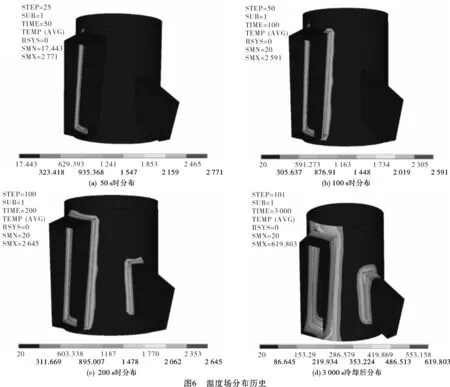

1.3 焊接温度分布

根据前面分析所建立的温度场有限元模型,以及在热分析过程中各项参数的确定,计算得到结构在焊接三维瞬态温度场模拟的结果。在热模拟中,焊点的移动基于对焊缝单元的“生死单元”循环语句,焊点的动态移动过程可见图6。图6(a)、图6(b)、图6(c)代表了50 s、100 s和200 s时的温度场,图6(d)为冷却以后(3 000 s)的温度场分布。

由图6可见,焊接温度场如预期主要集中在焊缝附近区域,在远离焊缝区域温度逐渐降低。最大焊接温度为2 771 ℃,出现在50 s时,最大值位置在焊点处。在冷却后,最大温度值为620 ℃,最值出现在角部区域,因为该部分的热对流效率较低。两个参考点在0~1 400 s时间段内的温度变化历史可见图7。图中另两条曲线为参考文献中的温度值[11],值得注意的是文献中的数值模型采用的为实体单元,加热时间从0~20 s,冷却时间为80 s。

从图7可见,当焊点经过并离开过程中,在焊缝上的参考点2(RP2)经历了大幅降温过程,最高温度值约为1 500 ℃,在冷却后的温度为492 ℃。对于焊缝周边的参考点(RP1),在焊接过程中温度一直保持在较低水平,无明显降温过程,最高温度为368 ℃,1 400 s冷却后为314 ℃。数值分析结果与参考文献值较为接近,文献中两点的温度极值分别为1 400 ℃和500 ℃,冷却后温度约400 ℃。与文献曲线的差别是因为文中模型尺寸较大,需要的冷却时间更长。

1.4 焊接残余应力分布

在热分析时将温度场作为初始条件开始应力分析。结果发现,当焊接时间为100 s时,焊缝区域的横向残余应力为拉应力,远离焊缝区域的应力变为压应力,最大压应力出现在两条焊缝之间,应力值为-392 MPa。纵向残余应力在焊缝及其附近区域为压应力,而在远离焊缝的区域压应力迅速下降,随后出现拉应力,最大压应力出现在焊缝结束位置。参考路径上冷却后的残余应力分布见图8,图中假设沿路径方向为纵向,路径法线方向为横向。图中标出了参考文献中的试验数值[11],试验中残余应力由X-射线衍射法测得。

图8中显示最大的横向应力为450 MPa,拉应力区域主要在焊缝1上(100 mm到300 mm),在离焊缝中心100 mm的地方拉应力变为压应力,最大压应力为180 MPa,距离为500 mm。焊缝2处的横向应力分布模式基本相同。在纵向上,焊缝1处出现压应力最值为250 MPa,压应力随着离焊缝距离增加而逐渐减小,两条焊缝间的平均纵向压应力为150 MPa。模拟结果与试验值拟合较好,证明该模拟方法的可行性。

2 结 论

通过耦合热力学方法和数值模拟方法研究了焊接钢板节点的温度场与残余应力值,通过有限元模拟结果发现:1)焊接温度场较为集中在焊缝区域,最大温度为2 771 ℃,冷却后最大温度为620 ℃;2)焊接节点的残余应力在两个方向上均出现反向情况,应力值随着焊缝长度增加而增大,最大瞬时拉应力值为450 MPa,最大压应力值为250 MPa;3)采用壳单元进行焊接残余应力分析相对于传统体结构效率较高,结果与试验值吻合较好。