铜闪速吹炼杂质铅走向及脱除研究

2018-12-25杨旭升韩战旗郭引刚许名湘

杨旭升, 韩战旗, 郭引刚, 许名湘

(1.中国黄金集团有限公司, 北京 100011; 2.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472000)

近十年来,世界经济的发展刺激了铜矿山产能不断扩张和铜冶炼技术能力的提升,铜冶炼产能飞速攀升。有数据显示2008年金融危机之后,中国精炼铜年产量从380万t提升至目前的1 015余万吨。目前,较大规模铜冶炼企业主要采用氧气顶吹+PS转炉吹炼、闪速熔炼+PS转炉吹炼以及闪速熔炼+闪速吹炼(简称“双闪”工艺)等火法冶炼工艺组合。

PS转炉作为铜锍吹炼的传统工艺,早在20世纪中叶已被国内外众多工厂实践证明而得到普遍采用。近年来,随着政府及社会各界对环保要求的日益严格和企业节能减排需求,开发新型铜吹炼技术成为行业研究重点。其中闪速吹炼工艺自1995年7月在美国肯尼克特Utah冶炼厂第一次成功工业化应用后,近年来作为环保最具有代表性的工艺之一而凸显出迅猛的发展势头[1-5]。目前,国内陆续有山东祥光铜业有限公司(2007年9月)、铜陵有色集团金冠铜业分公司(2013年2月)、广西金川有色金属有限公司(2013年12月)以及河南中原黄金冶炼厂有限责任公司(2015年6月)等冶炼企业相继采用闪速吹炼工艺[6-9]。

1 研究背景

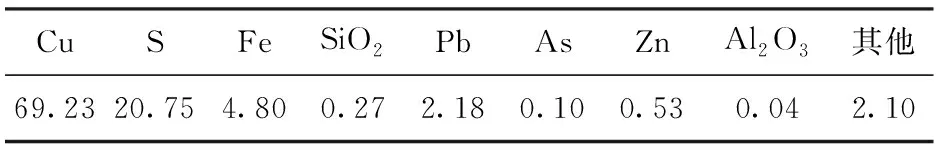

河南中原黄金冶炼厂有限责任公司(以下简称“中原冶炼厂”)是目前世界上首次实现富氧底吹熔池熔炼与铜锍闪速吹炼工艺技术相结合的铜冶炼企业[9]。由于熔炼采用富氧底吹“造锍捕金”工艺,所以具有原料适应能力强、备料简单等特点,尤其是对含杂原料的适应性较强,故能处理高砷、铅等复杂金精矿和铜精矿。尽管在熔炼阶段采取了有效的脱铅措施,中原冶炼厂底吹熔炼所产铜锍含铅仍然较其他冶炼企业要高,铜锍成分见表1。

表1 铜锍化学成分 (%,质量分数)

含铅较高的铜锍在后续冶炼工序如不采取有效措施,会带来阳极板电解过程钝化、阴极铜中含铅超标及阳极泥产率大等一系列问题。目前,业内均普遍认为铜闪速吹炼对杂质铅的脱除能力很有限[10],但学术上缺乏对铁酸钙渣型铅脱除率较为系统、深入的研究,不能有效指导高铅铜锍闪速吹炼的实际生产。

2 闪速吹炼过程杂质铅走向及分布

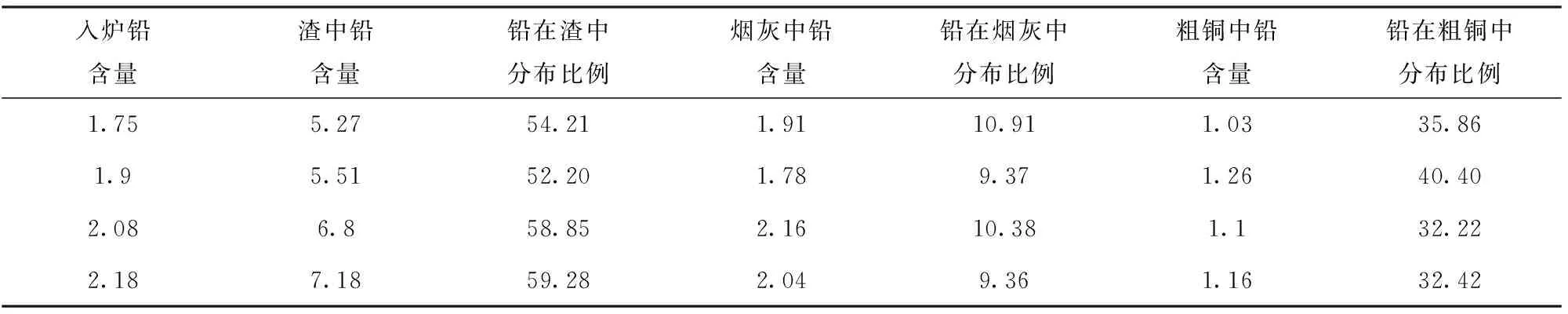

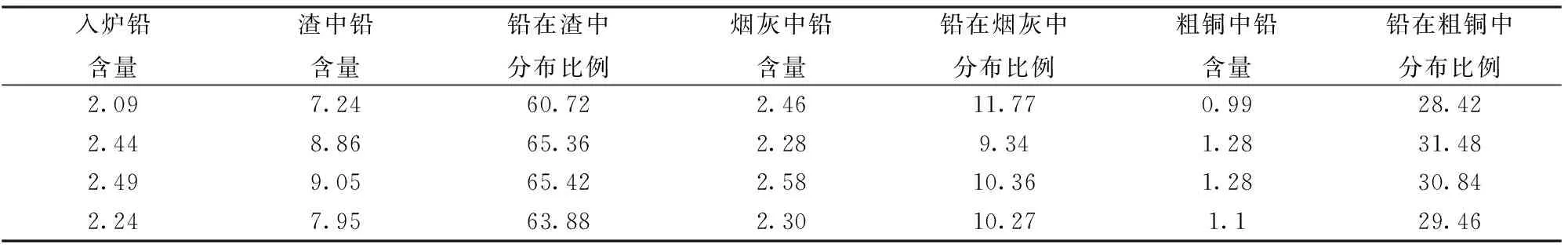

为探寻提高杂质铅脱除较为合理、有效的工艺控制条件和解决办法,首先对闪速吹炼工艺中铅的分布进行了系统分析。中原冶炼厂铜闪速吹炼过程杂质铅的走向与分布见表2。

表2 铜闪速吹炼杂质铅走向及分布 (%,质量分数)

从表2可以看出,闪速吹炼过程中铅的分布率由高到低依次为:炉渣、粗铜和烟灰。因此,本文从降低粗铜铅含量、提高吹炼渣铅含量为出发点,系统分析研究了渣含铜、CaO/Fe值、渣中SiO2含量及渣温等重要工艺参数对闪速吹炼杂质铅脱除率的影响。

3 影响铜闪速吹炼杂质铅脱除的因素分析

下文数据来源于中原黄金冶炼厂2017年7月至2018年5月闪速吹炼炉正常生产期间的化验数据,在系统分析基础上研究提高闪速吹炼铅脱除率的最佳工艺控制条件,以便更好指导生产。

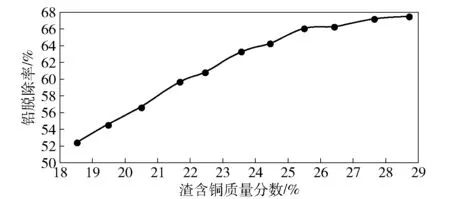

3.1 渣含铜对铅脱除率的影响

从图1可知,杂质铅脱除率与吹炼渣含铜升高基本呈线性关系。吹炼渣含铜<25%时,随着渣含铜的升高,杂质铅脱除率上涨较明显;渣含铜>25%时,渣含铜的升高对杂质铅脱除率的影响变小。这是因为铜锍中杂质元素Pb、Zn、Bi等大部分以金属硫化物形式存在,在吹炼炉高温、强氧化气氛中,反应生成的强碱性MeO(Me代表杂质元素)易与熔剂反应进入炉渣,或挥发进入烟气,未反应完全的MeS则在沉淀池中与氧化物交互反应生成挥发性金属,但在缺少动力搅拌的情况下该部分金属挥发性不高,夹杂在粗铜中影响粗铜质量。所以,正常情况下,冶炼过程中氧势的强弱是影响铜吹炼杂质铅脱除的一个重要因素。渣含铜越高,则吹炼炉中氧势越强,杂质铅越容易通过造渣或挥发从粗铜相中脱除。但实际生产中,渣含铜过高会降低铜的直收率。

图1 渣含铜与铜锍铅脱除率的对应关系

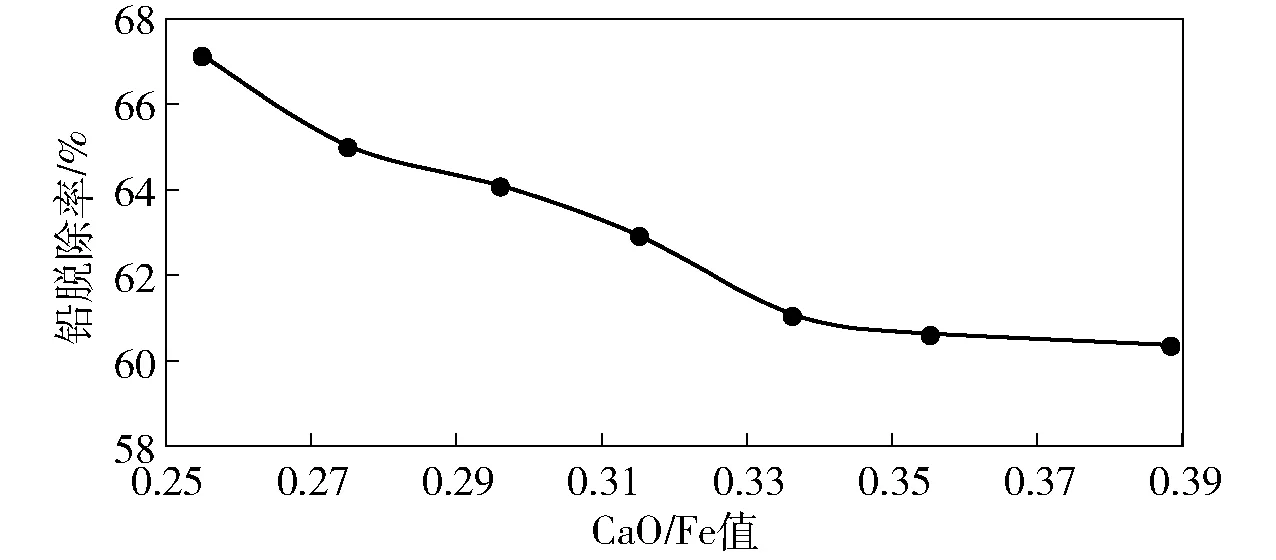

3.2 CaO/Fe值对铅脱除率的影响

闪速吹炼采用铁酸钙碱性渣型,其在高温熔融、高氧势状态下对炉体Mg-Cr质耐火材料的腐蚀性强[11]。渣中一定量的Fe3O4有利于延缓炉衬的侵蚀,是闪速吹炼操作的关键。正常生产情况下,渣中Fe3O4含量取决于熔剂CaO、SiO2的加入量。

图2 CaO/Fe值与铜锍铅脱除率的对应关系

由图2可知,铅脱除率随着CaO/Fe值的增大而整体呈下降趋势。当CaO/Fe值小于0.33左右时,铅脱除率随着CaO/Fe值的增大而减小幅度较大。当CaO/Fe值大于0.33左右时,铅脱除率随着CaO/Fe值的增大,减小幅度变小。分析认为低CaO/Fe值减少了CaO对SiO2的反应消耗,有利于Pb的造渣脱除。生产实践发现,CaO/Fe值过低会使渣流动性变差,易造成部分Fe3O4(熔点1 527 ℃)在沉淀池四周析出沉积,虽有利于熔池区挂渣保护,但会缩小熔池有效容积,同时易造成铜口烧偏,放铜带渣、喷溅等。

过高CaO/Fe值或产生钙渣层,渣的流动性会变差,严重者造成喷炉。有资料表明,CaO/Fe值>0.45,易在沉淀池表面结壳形成温度1 700 ℃左右才分解的熟石膏CaSO4[12]。生产实践也印证了这一现象,当CaO/Fe值>0.35持续5 h左右,棒渣上有超出20 mm厚的钙渣层出现。

生产实践对比发现,闪速吹炼过程CaO/Fe值控制在0.28~0.33较有利于炉体安全操作和正常生产。

3.3 渣中SiO2含量对铅脱除率的影响

闪速吹炼炉渣中的SiO2主要来自铜锍夹带。铁酸钙渣溶解SiO2的能力很低[13],生产实际操控中渣中SiO2量一般是铜锍粉中夹带SiO2量的5倍左右。随着渣中SiO2含量的升高,与SiO2结合的CaO增加,CaO活度降低,将造成炉渣含Fe3O4升高,渣的黏度提高[14]。资料表明渣中SiO2>3.0%会造成熔点2 130 ℃的Ca2SiO4析出,增加炉渣排放难度[15]。

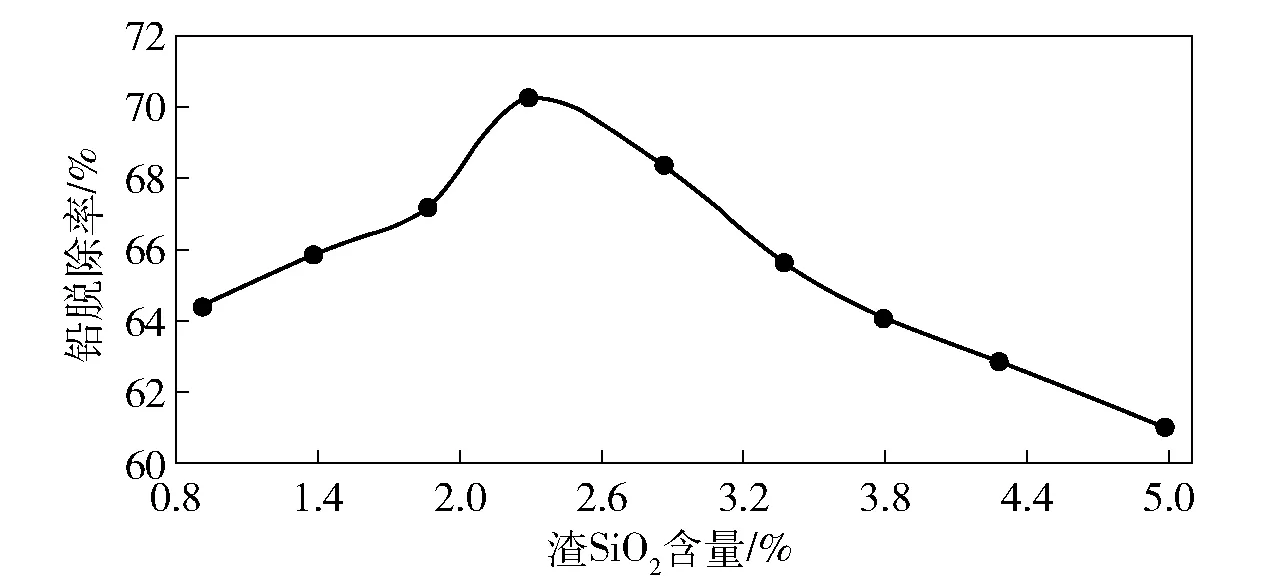

图3 渣中SiO2含量与铜锍铅脱除率的对应关系

从图3可知,当渣中SiO2含量小于2.3%左右时,铅脱除率随着渣中SiO2量的增大而增大。当渣中SiO2含量大于2.3%左右时,铅脱除率随着渣中SiO2量的增大反而减小,即渣中SiO2含量为2.3%左右时,铅脱除率达到最大值。

生产实践表明,渣中SiO2含量控制在2%~2.5%时对渣流动性影响较小,同时有利于杂质铅的造渣脱除。正常情况下,铜锍夹带的SiO2含量基本稳定在0.3%以下,需要量可在入炉铜锍粉中添加一定粒度的石英砂补充。

3.4 渣温对铅脱除率的影响

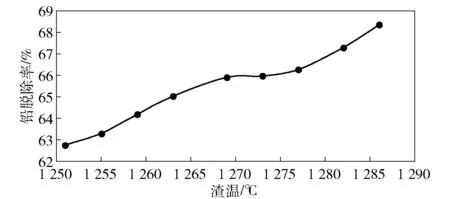

由图4可知,渣温控制在1 250~1 280 ℃范围内对杂质的脱除影响很小,渣温超出1 280 ℃后杂质铅的脱除率明显上升,这是因为高温加快了硫化物的氧化反应速率,同时渣的黏度显著降低[16],更有利于杂质挥发。但渣温高会加剧烟气区耐材的冲刷,不利于烟气区的挂渣保护[17],从而降低炉体使用寿命。所以,闪速吹炼低渣温操作更有利于减缓炉内耐材的冲刷和延长炉体使用寿命。

图4 渣温与铜锍除铅率的对应关系

4 生产实践对比

依据以上对影响铜闪速吹炼杂质铅脱除因素取得的分析结果,在闪速吹炼生产过程中,按照渣含铜24%~26%,CaO/Fe值 0.28~0.33,渣中SiO2含量2.0%~2.5%,渣温1 250~1 260 ℃等优化后的生产控制指标指导生产,闪速吹炼过程杂质铅的走向与分布见表3。

由表2和表3对比可知,闪速吹炼采用优化后的生产控制指标能使铅在渣中的分布平均提高近8%,铅在粗铜中的分布平均降低近4%。所以,优化后的闪速吹炼生产控制指标有利于入炉铅在吹炼过程中造渣或挥发进烟尘,有利于提高粗铜品质。

表3 铜闪速吹炼杂质铅走向及分布 (%,质量分数)

同时,入炉铅含量的增加也能拓宽Pb、As等杂质元素含量高杂矿的采购渠道,扩大企业利润空间。

5 结论

针对冶炼厂铜锍杂质铅较高的问题,本文系统分析了杂质铅的走向及分布,并对吹炼渣含铜、CaO/Fe值、渣中SiO2含量及渣温度重要工艺参数的影响进行了研究,研究结果认为铜闪速吹炼较为合理、有效的工艺控制条件和解决办法包括以下几个方面。

(1)冶炼过程中氧势的强弱是影响铜吹炼杂质铅脱除的重要因素之一。综合考虑金属铜直收率的前提下,可通过提高渣含铜量达到杂质铅脱除目的。

(2)铅脱除率随CaO/Fe值的增大整体呈下降趋势。生产实践验证,CaO/Fe值控制0.28~0.33较有利于炉体安全操作和正常生产。

(3)渣中SiO2含量控制在2.0%~2.5%对渣流动性影响较小,有利于杂质铅的造渣脱除。正常生产除铜锍自身夹带SiO2量外,需要量可在入炉铜锍粉中添加一定粒度的石英砂补充。

(4)渣温控制1 250~1 280 ℃对杂质铅的脱除影响小。渣温高虽有利于杂质铅的脱除,但加剧了烟气区耐材的冲刷。所以,低渣温操作更有利于减缓炉内耐材的冲刷和延长炉体使用寿命。