浅谈如何提高水冷炉盖的制作质量

2018-12-18戴明梅涵

戴明 梅涵

摘 要:本文主要叙述了在炉盖制作过程中的注意事项,如滚管机、喷涂、氩弧焊、整体退火等方法。

关键词:水冷炉盖;滚管机;氩弧焊;应力退火

前言

水冷炉盖是炼钢厂精炼炉的重要设备之一,它起排烟,除尘及导入电加热棒、喂丝和取样等作用。该设备长期处于最恶劣的工作条件下,从停炉时的三四十度到使用时的一千多度,每天从温度最高到最低重复40~60次,因此炉盖的制作质量显得尤为重要。

1 概述

1.1目前存在的问题

水冷炉盖从结构形式分目前有两种:腹板式和环管式。腹板式水冷炉盖,由于结构的原因及水流量的关系,在焊接部位以及焊接交汇处经常出现难以克服渗漏现象,严重影响了精炼炉的正常生产,为此此炉盖已不批量生产使用。而环管式水冷炉盖属先进的产品,拥有先进的结构形式和制造技术,但我们通过对使用中的炉盖进行了跟踪、调整、分析,发现环管式炉盖在结构上和制造工艺中,也存在很多不合理之处,也会出现渗水现象。因此,我们经过长期的摸索实践,采用了一些先进的制造工艺技术,改造了炉盖的一些部件结构,成功制造了更为耐用的水冷炉盖。

1.2环管式水冷炉盖的基本结构

环管式水冷炉盖是由野风补偿罩、炉盖本体、主烟道、裙边等组成,炉盖水路分为主烟道1路、炉盖本体5路,裙边1路,各部件的无缝管之间采用180度弯头联接形成通路。

2 炉盖制作新技术的运用

2.1滚管机在炉盖本体的运用

炉盖本体主要是由φ76×6的无缝管弯曲成直径不等的圆环组装而成,无缝管的弯曲质量,将直接影响炉盖的质量。无缝管制作圆环的方法有传统的火焰胎膜弯曲法和中频弯曲法,中频弯曲设备成本高,速度慢,一般采用火焰胎膜加热弯曲。经过对炉盖本体渗漏部位调查发现,由无缝管表面发生的渗漏点,占总渗漏点的50%以上,渗漏都是由无缝管表面的微裂纹引起的。经分析其主要原因是火焰加热过程中易出现加热不均导致无缝管表面出现微裂纹,且其横截面椭圆度大,影响水的流量,使炉盖热胀冷缩现象加剧,微裂纹延伸,导致渗漏。针对这一问题,我们经过多次实践,用废旧零件成功地自制了一台滚管机,专门用于炉盖本体等无缝管的卷圆制作,由传统的火焰加热弯曲变为冷弯曲,由于滚管机与无缝管接触,采用了滚动式凹模,并经多次滚制,减少了无缝管的横截面变形,有效的解决了该问题。

2.2 180度弯头的质量控制

180度弯头在整个水冷炉盖中共有120只,弯头质量好坏也直接影响整体质量,由于此弯头在市场上无法订购,必须自己制作。我们对漏水弯头进行分析,其弯曲处壁厚为4.8mm,且内侧比较粗糙。针对以上现象,我们自制了一套冲压模具,对模具进行了人工修磨,提高光洁度,使其带有一定锥度,利于脱模。经过多次试制发现,采用8mm钢板进行加热冲压比较合理,不但弯头处比较圆滑,且其最薄处能达到7.3mm。

2.3 氩弧焊及二氧化碳气保焊在炉盖中的应用

焊接质量的好坏,也会直接影响炉盖的整体质量。炉盖中的对接焊缝有180°弯头与无缝管的对接和无缝管与无缝管之间的对接。接头是炉盖中的关键,因此各种管子对接处要求坡口表面光洁度达12.5,对接错边量小于0.5mm,对接间隙控制在1~1.5mm。对接处采用氩弧焊焊接方法,不但避免对接截面通径变小,而且又因为氩弧焊有较好的渗透性,从而使对接处更容易焊透,避免了因未焊透而产生的漏水现象。无缝管之间的环焊缝采用线能量较低的二氧化碳气保焊,采取分段焊、对称焊、间断焊等焊接措施,来减少焊接变形,使焊缝残余应力分布均匀。

2.4、应力退火在炉盖中的重要作用

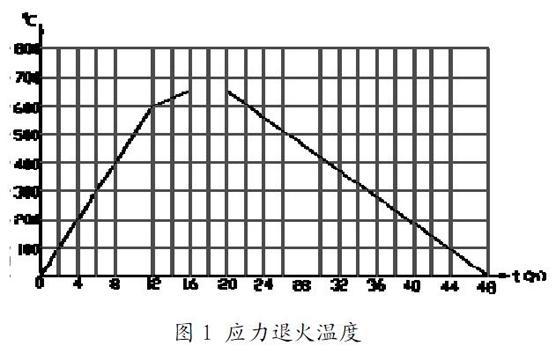

水冷炉盖长期处于恶劣环境工作,温度变化较大,所以焊接应力对炉盖整体质量影响较大,容易使焊縫开裂及整体变形。为了消除炉盖整体应力,我们采用350立方电加热炉,电脑控温进行整体应力退火。退火前对炉盖易变形部位用临时撑加强,使各部位的几何尺寸都符合要求后,再进行应力退火。退火的时间与温度的变化如图1。

3 结束语

通过多次制作水冷炉盖,我们已掌握了一套完善的环管式水冷炉盖的制作技术及工艺,并且拥有了一套完整的技术资料。我们制作的水冷炉盖使用周期可长达14个月,使精炼炉的生产水平有很大提高。

参考文献

[1]中国机械工程学会焊接学会 《焊接手册》北京 机械工程出版社 1992

[2]陈祝年 《焊接工程师手册》 北京 机械工业出版社 2010

(作者单位:江苏大剧院运营管理有限公司)