燃用准东煤锅炉水冷壁沾污系数流固耦合模拟

2018-12-17康志忠

康志忠, 丁 先

(华北电力大学 能源动力与机械工程学院,北京 102206)

符号说明:

q——受热面换热量,kg/m3

Thy——炉膛火焰平均温度,K

αb——受热面吸收率

ζ——沾污系数

ρs——灰渣密度,kg/m3

λs——灰渣导热系数,W/(m·K)

T——对应边界上的固体区域温度,K

x、y、z——空间直角坐标系中的3个方向

Jhy——炉膛火焰有效辐射,W/m2

ab——受热面黑度

σ0——斯忒藩-玻尔兹曼常数,为5.67×10-11kW/(m2·K4)

α——热扩散系数,m2/s

cs——灰渣比热容,J/(kg·K)

h1——水冷壁与工质间传热系数,W/(m2·K)

h2——保温层外表面与环境间传热系数,W/(m2·K)

n——对应固体边界法线方向

Jb——受热面有效辐射,W/m2

a1——炉膛黑度

Eb——相同温度下黑体的辐射强度,W/m2

Tg——工质温度,K

λe——渣层有效导热系数,W/(m·K)

Tk——环境温度,K

φ——渣层中烟气体积分数,%

X——结渣厚度,mm

λ——水冷壁传热系数,W/(m·K)

燃煤锅炉在运行时,受热面结渣的危害较大,最直接的影响就是阻碍工质吸热,工质受热不均匀,降低了锅炉效率[1]。在锅炉设计计算时,沾污系数的取值至关重要,其值会影响炉膛出口烟温,进而影响炉膛的结构设计。但大多数研究都是根据煤阶和燃煤方式来判断沾污系数,没有具体的理论依据支撑。因此,给出具体的沾污系数选择方法和理论依据是保证锅炉设计计算结果与实际运行情况相符的前提条件。

沾污系数主要取决于水冷壁受热面的沾污程度。而对于燃用准东煤这类结渣非常严重的锅炉,炉膛全部被渣层覆盖,并且水冷壁上无大块固态渣,但灰渣却呈熔融状态顺着水冷壁流至灰斗,严重影响了锅炉的安全运行[2-4]。造成结渣现象严重的一个重要因素是准东煤中富含钠[5],其结渣成分以SiO2、CaSO4和NaAlSiO4、NaAlSi2O6等硅铝酸盐为主[6]。

笔者针对某燃用准东煤发电厂的超临界锅炉膜式水冷壁,通过改变结渣厚度,模拟各工况下沾污系数与结渣厚度间的关系,并拟合出二者的关系式。

1 研究方法

在锅炉热力计算中,为了避免炉膛火焰温度的不均匀性造成计算困难,将其简化为炉膛火焰平均温度Thy,火焰辐射按炉膛火焰平均温度考虑。根据灰体有效辐射的概念,炉膛壁面的有效辐射为壁面本身的辐射加上对炉膛火焰有效辐射的反射,即

q=Jhy-Jb

(1)

Jb=abEb+(1-αb)Jhy

(2)

(3)

当受热面洁净时,受热面温度Tb不高,且受热面黑度ab接近1,受热面有效辐射Jb比炉膛火焰有效辐射Jhy小得多,可忽略。但在锅炉实际运行时受热面存在污染,外壁积有渣层,换热能力减弱,受热面温度升高,忽略Jb后会造成误差,即需要用表征受热面辐射能力的沾污系数ζ进行修正,沾污系数越大,污染越轻[7]。

(4)

与现有文献[8]中模拟方法不同,笔者考虑了工质流动对水冷壁换热的影响,并采用Fluent软件进行数值模拟,通过调节水冷壁入口工质状态、炉膛火焰平均温度和结渣厚度来模拟不同工况下水冷壁的温度场,并通过计算得到水冷壁的沾污系数。另外,通过拟合得到不同工况下沾污系数与结渣厚度的关系式。

2 计算模型

2.1 物理模型

所采用的数值模拟物理模型是在某电厂膜式水冷壁的基础上进行了简化,如图1所示。水冷壁内径为32 mm,外径为44 mm,鳍端厚度和鳍根厚度均为6.4 mm,保温层厚度为152 mm,结渣厚度为0~90 mm,节距为104 mm,模型高度为100 mm。利用ICEM对模型进行网格划分,图2给出了结渣厚度为50 mm时的网格。

图1 物理模型截面示意图

图2 结渣厚度为50 mm时的网格

2.2 材料属性

为使计算得到的沾污系数更接近于真实值,水冷壁处渣层的有效导热系数的选取尤为重要。根据全烧准东煤锅炉水冷壁处渣层成分[2](见表1),在不考虑渣层中存在烟气的情况下,根据文献[9]中的计算方法计算灰渣的导热系数。

λs=αρscs

(5)

(6)

cs=x1c1+x2c2+x3c3+…

(7)

其中,α取4.5×10-7,根据灰渣中各成分的质量分数计算灰渣密度,根据灰渣中各成分的比热容ci和摩尔分数xi计算灰渣比热容。

表1 全烧准东煤锅炉水冷壁处的渣层成分

但考虑到渣层气泡中烟气对渣层有效导热系数的影响,根据准东煤成分分析(见表2)计算出烟气成分[7]。再根据文献[10]中的方法计算出烟气的导热系数,其值为8.9×10-3W/(m·K)。最后选取Maxwell-Eucken模型[11]计算含有烟气气泡渣层的有效导热系数,见式(8),其中λc为连续相导热系数,取灰渣导热系数λs;λd为离散相导热系数,取烟气导热系数。

(8)

考虑到烟气体积分数φ从0增大到10%时,渣层有效导热系数从1.376 W/(m·K)减小到1.181 W/(m·K),变化幅度较小,本文选取φ为5%时对应的渣层有效导热系数λe为1.276 W/(m·K)。

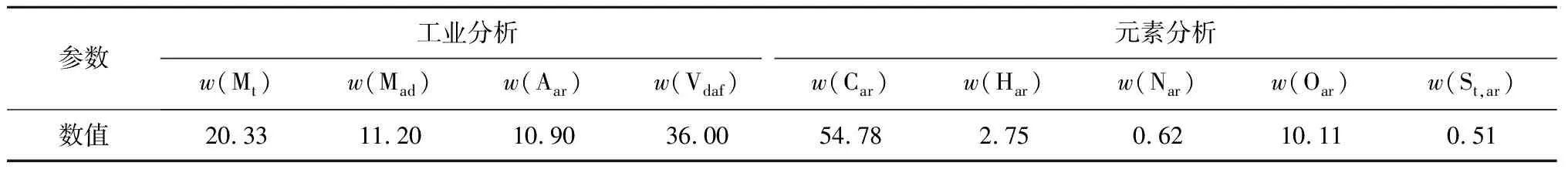

表2 准东煤煤质特性

保温层材料选用硅酸铝纤维毡,水冷壁材料为15CrMo,工质选取26 MPa下433 K、653 K和713 K的水,工质热力学参数通过IAPWS-IF97[12]计算。模拟中主要材料的物性参数见表3。

表3 各材料物性参数

2.3 边界条件

锅炉中膜式水冷壁的管子和鳍片是主要受热面,其主要受热方式为炉内高温火焰的辐射加热,然后通过管壁的导热将热量以对流换热的方式传递给管内工质。根据文献[13]~文献[15],引入以下合理假设:

(1) 水冷壁管壁内沿高度方向的导热很少,可以忽略不计,因此工质热力学性质取入口状态下工质的参数;

(2) 由于锅炉在启动、停运和变负荷运行时的温度随时间的变化率很慢,水冷壁温度场变化率也足够缓慢,所以可将水冷壁管壁和鳍片中的导热视为稳态导热;

(3) 不考虑管内工质与管内壁之间传热系数沿周向分布的不均匀性,任一截面的管内壁与工质间的对流传热系数和工质温度都看成是沿管内周向均匀分布,并在某一个工况下稳定不变;

(4) 渣层受热面AB受到均匀辐射加热,且角系数一定;

(5) 膜式水冷壁的金属材料和保温材料是均匀的、各向同性的,只考虑其导热系数随温度的变化而变化;

(6) 圆管与鳍片连接处的接触热阻忽略不计;

(7) 对其中流体区域进行稳态求解,得出耦合边界上的局部热流密度和温度梯度,作为固体区域的边界条件。

基于以上假设,可以给出计算域横截面上的导热微分方程式:

(9)

流动边界条件:工质入口压力为26 MPa,3个工况的入口温度取433 K、653 K和713 K。

温度边界条件:3个工况受热面受到炉膛火焰平均温度Thy为1 500 K、1 700 K和1 900 K的辐射加热,保温层外表面与环境间传热系数h2取11.63 W/(m2·K),环境温度Tk取298 K,其他固体边界设为绝热。

通过改变炉膛火焰平均温度Thy来预测锅炉实际运行中不同负荷时结渣厚度对沾污系数的影响,通过改变工质温度Tg来预测水冷壁不同高度位置沾污系数的变化情况。

3 模拟结果与分析

3.1 沾污系数

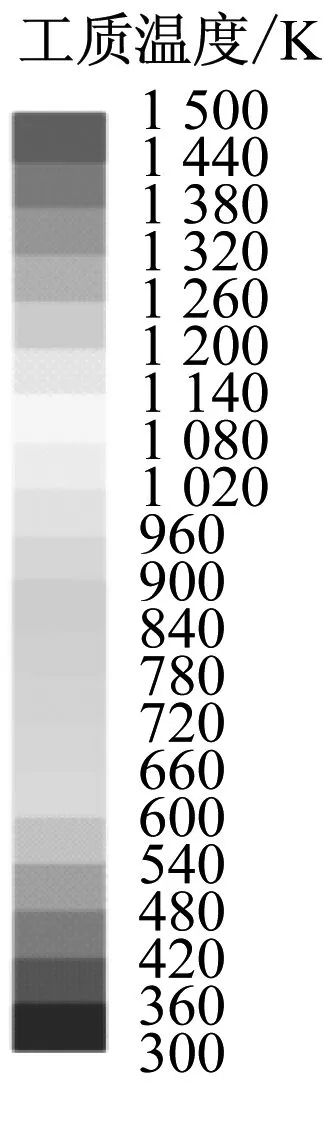

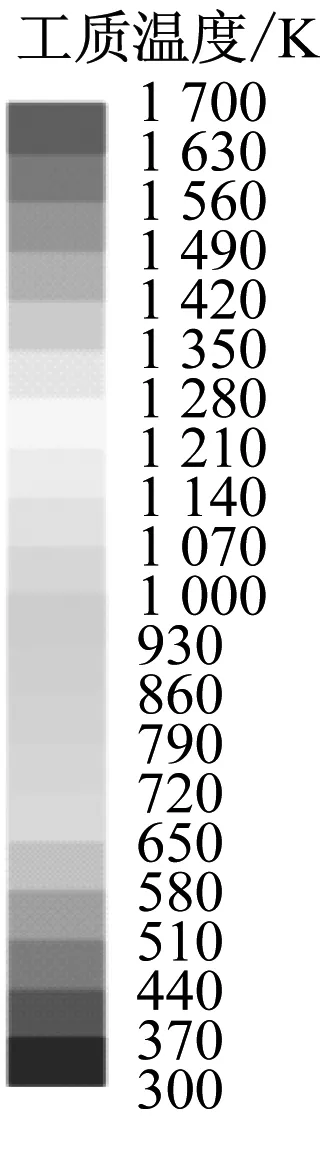

图3给出了不同工质温度下沾污系数ζ与结渣厚度X的关系,图4给出了不同炉膛火焰平均温度下沾污系数ζ与结渣厚度X的关系。

通过模拟获得各工况下X=0、10 mm、30 mm、50 mm、70 mm和90 mm 6种结渣厚度下的沾污系数,利用Origin软件进行形如ζ=y0exp(-X/C)+b的一元指数回归拟合,拟合优度较好,确定系数R2均大于0.95。各工况下控制拟合曲线方程的偏移量b、振幅y0和衰变常数C等参数见表4。在锅炉实际运行中,这些参数与锅炉负荷、水冷壁沿炉膛高度位置等工况条件有关,因此在炉膛设计计算时,可以根据负荷和炉膛高度,给定结渣厚度即可求出该区域的沾污系数。

3.1.1 渣层厚度对沾污系数的影响

由图3可以看出,随结渣厚度X的增大,沾污系数ζ减小,这是因为结渣增加,传热热阻增大,工质吸热量减少。当结渣厚度从10 mm增大到30 mm时,沾污系数减小了约50%。结渣厚度在30~50 mm时,各工况均出现沾污系数减小缓慢的现象,其原因可能是结渣厚度在此范围内时,一方面渣层增大传热热阻,水冷壁温度有所降低,另一方面水冷壁温度变化造成工质温度边界层厚度减小,工质与水冷壁的对流换热量在此段结渣厚度的减小量较小。当结渣厚度大于50 mm时,沾污系数随结渣厚度增大而减小的幅度再次变大,其原因可能是水冷壁温度过低,工质与水冷壁间的温差减小,造成工质与水冷壁间的换热动力减小。

(a) Thy=1 500 K

(b) Thy=1 700 K

(c) Thy=1 900 K

Fig.3 Contamination factor vs. slagging thickness at different working medium temperatures

3.1.2 工质温度对沾污系数的影响

由图3还可以看出,在保证炉膛火焰平均温度不变时,相同结渣厚度下,随着工质温度的升高,沾污系数减小,这主要是由于水冷壁与工质间的温差减小,换热量减小造成的。

工质温度从433 K升高到653 K时沾污系数减小比较明显,工质温度从653 K升高到713 K时沾污系数变化较小,这主要与工质在水冷壁中的状态有关,说明气态工质在水冷壁中流动时,由于气态扰动性比液态好,随着工质吸热升温,沾污系数变化较小,同时也说明对于燃用准东煤这类渣层呈熔融态平铺于水冷壁上的锅炉,水冷壁在不同炉膛高度的渣层厚度差异较小,但对应的沾污系数却存在较大差异,在工质汽化前沾污系数随炉膛高度增大而减小,汽化后沾污系数随炉膛高度增大变化较小。

(a) Tg=433 K

(b) Tg=653 K

(c) Tg=713 K

参数Thy/K1 5001 7001 900Tg/K433653713433653713433653713y00.8110.5290.4830.5310.4560.4260.4490.4210.401C103.22848.12741.20944.07932.94530.53128.85922.44820.727b-0.1870.0530.0740.0560.0800.0830.0830.0870.087R20.952 070.959 810.963 810.959 750.971 720.968 060.970 070.969 680.967 82

3.1.3 炉膛火焰平均温度对沾污系数的影响

由图4可知,在保证工质温度不变时,相同结渣厚度下,沾污系数随着炉膛火焰平均温度的升高而减小,这是因为受热面受热方式为辐射加热,而工质受热方式主要是对流换热,当炉膛火焰平均温度减小时,辐射到受热面的热量相对工质吸收的热量减小量较大。因此在锅炉实际运行中,适当降低锅炉负荷可以增大锅炉燃煤利用率,这一点在文献[16]中得到论证。

3.2 温度场

图5给出了各工况在模型高度为50 mm处的截面温度场。由于水冷壁受热面受到的炉内辐射热流是均匀分布的,管内工质与水冷壁间的对流传热系数和工质温度也可以看作为沿中心线上下对称分布,所以得到的温度场分布上下对称。

由图5可知,不同工况下在水冷壁表面洁净时,温度最高的点是向火侧鳍片端点,但温度最高值与炉膛火焰平均温度差距较大,这是因为水冷壁导热能力强和工质吸热;在结渣时,高温区域出现在沾污表面,且随着结渣厚度的增大,高温区域增大,温度最高值与炉膛火焰平均温度几乎一致,这是因为渣层导热能力较差,阻碍了工质吸热。渣层表面向炉膛的辐射热量随渣层表面温度呈指数增长,既而导致水冷壁温度急剧下降,工质换热量和沾污系数减小。由图5还可知,在保证炉膛火焰平均温度不变时,各工况下保温层的低温区域随结渣厚度的增大而增大,进一步说明结渣影响工质吸热升温。

4 结 论

(1) 通过模拟得到了各工况下水冷壁沾污系数随结渣厚度变化的拟合公式,可为锅炉设计计算时不同工况下沾污系数的选取提供参考。

(2) 各工况下沾污系数与结渣厚度呈指数函数关系。结渣厚度从10 mm增大到30 mm时,沾污系数减小了约50%。

(3) 各工况下结渣厚度在30~50 mm时,沾污系数变化较小。从稳定运行角度考虑,容易结渣的锅炉在运行时建议及时吹灰打渣,控制其结渣厚度在30~50 mm。

Fig.5 Cross-section temperature profiles at 50 mm height under different conditions

(4) 在结渣厚度一定时,随炉膛火焰平均温度的升高,沾污系数明显减小。对结渣较严重的锅炉,在其运行时建议适当降低炉膛温度。

(5) 在结渣厚度一定时,在工质汽化前沾污系数沿炉膛高度增大而有所减小,要重视对炉膛上部区域的沾污防控。