低异丁烯浓度下MTBE装置的节能生产

2018-12-17王刚

王刚

(中国石化沧州分公司,河北沧州 061000)

沧州炼化甲基叔丁基醚(MTBE)装置于2010年10月首次投料试车成功,设计生产能力为5万t/a,2013年进行改造,增上MTBE再分馏塔,进一步降低MTBE产品中硫含量。

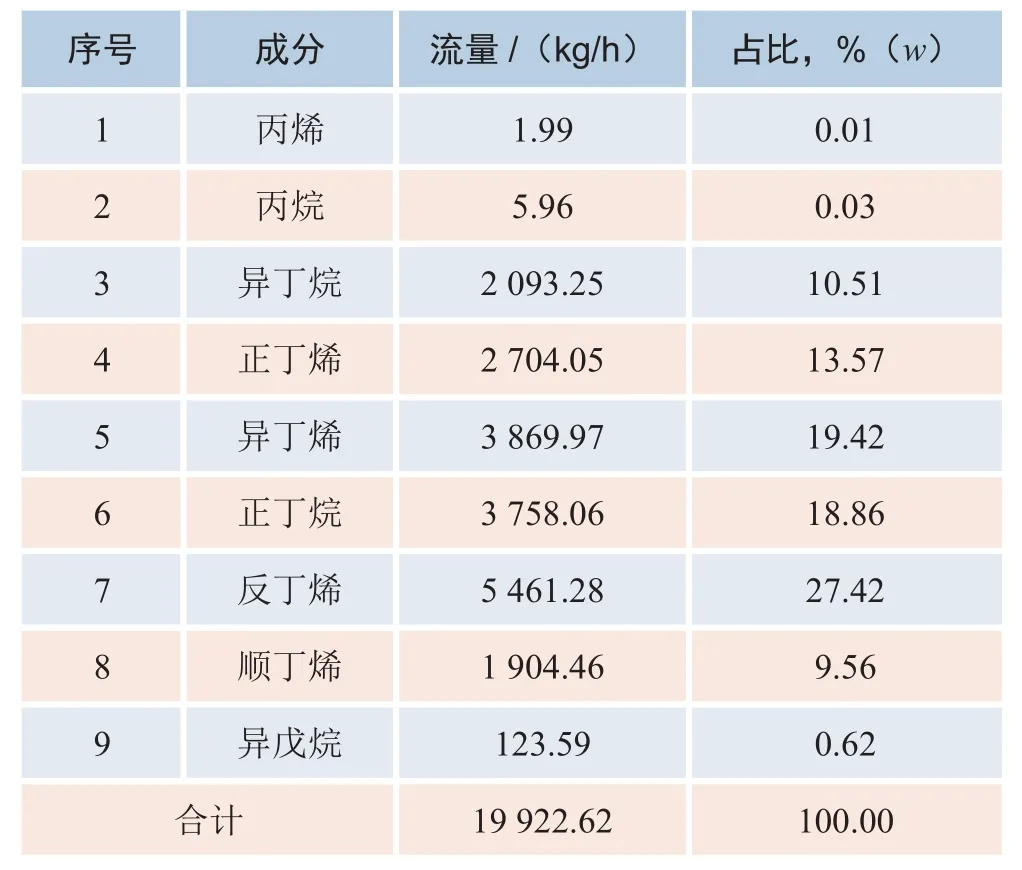

该装置以气体分馏后碳四馏分和外购甲醇为原料生产高辛烷值汽油组分MTBE,设计碳四原料中异丁烯含量为19.42%(w),正常负荷下,MTBE产量为5万t/a。生产装置由原料配制-混相反应、催化蒸馏及甲醇回收三部分组成,采用混相床-催化蒸馏组合工艺,二反三塔流程,即两台净化醚化反应器、催化蒸馏塔、甲醇萃取塔、甲醇回收塔,MTBE再分馏塔。反应器及催化蒸馏塔内装有大孔径强酸性阳离子交换树脂催化剂。

1 装置能耗分析

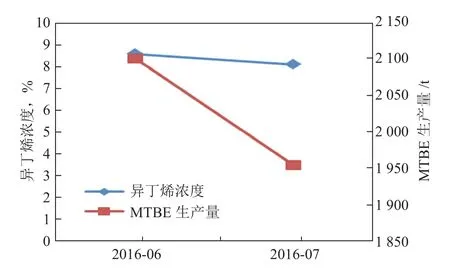

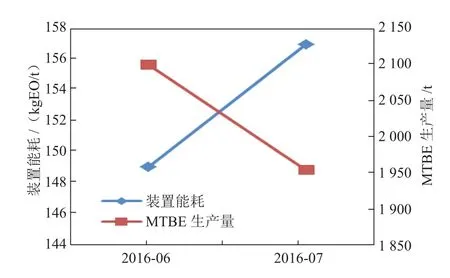

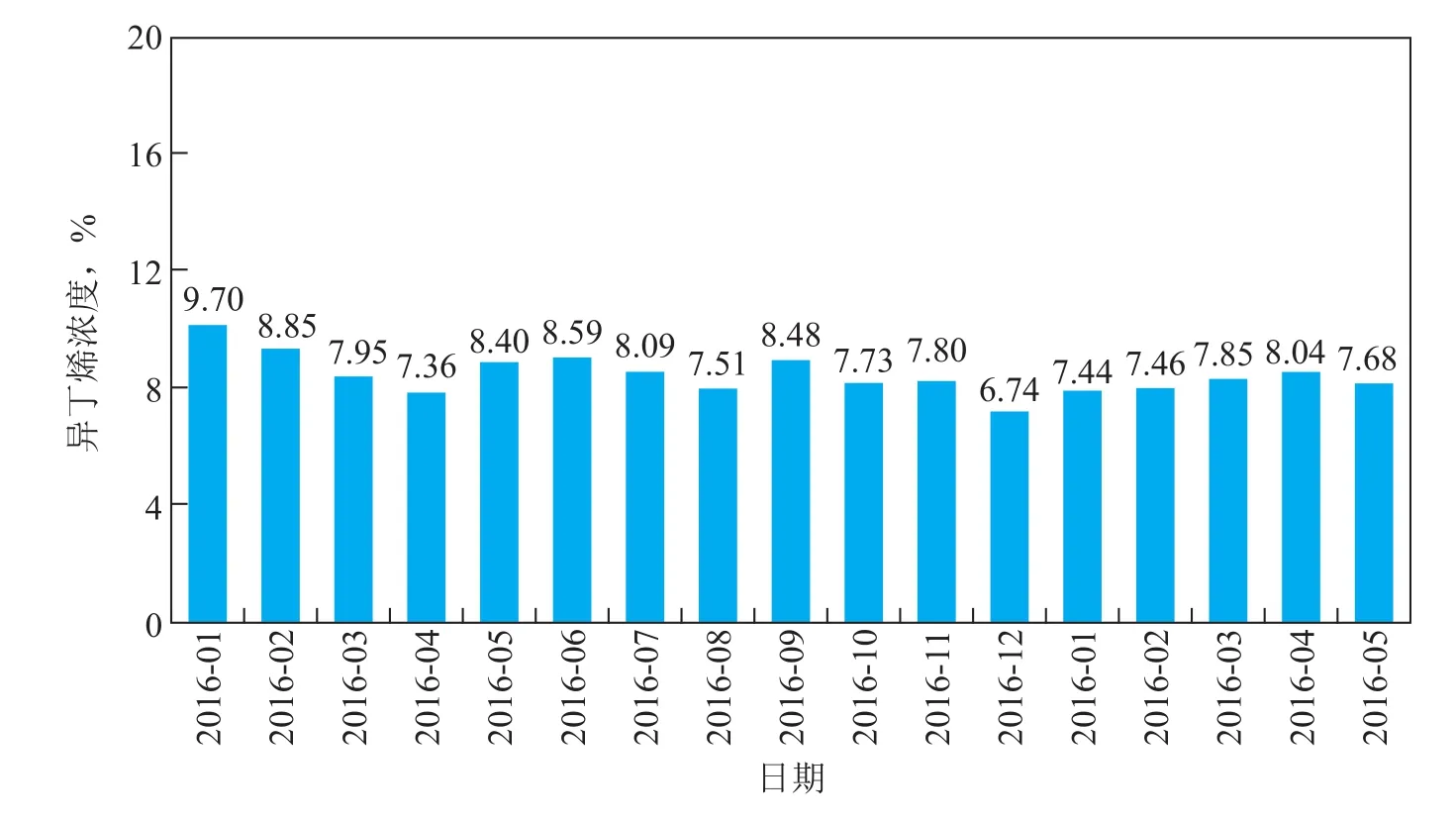

MTBE装置能耗按产品计算,MTBE产量由原料中异丁烯含量决定,即异丁烯浓度越低,MTBE产量越低,装置能耗越高。原设计异丁烯浓度为19.42%,受上游装置影响,现异丁烯浓度仅为8%左右,装置能耗偏高,详见图1、2。装置原料设计碳四组成见表1,2016-2017年实际异丁烯含量见图3。

2 装置节能措施分析

2.1 提高催化蒸馏塔进料气化率

MTBE装置采用混相床式反应器,利用反应热使物料部分气化进入催化蒸馏塔,减少催化蒸馏塔加热负荷,达到节能的目的,但由于异丁烯浓度低,反应放热少,反应器内物料气化率低,致塔底热源需求增加,能耗增加。通过提高原料气化率,可以有效降低催化蒸馏塔加热负荷,达到节能目的,同时可提高MTBE产量,增加装置效益[1]。

图1 异丁烯浓度与MTBE产量关系

2.2 降低装置蒸馏负荷

催化蒸馏塔采用共沸蒸馏法,即甲醇与未反应碳四形成共沸物与MTBE进行分离。实验证明,甲醇和碳四的共沸物组成,随压力的变化而变化,共沸蒸馏的操作压力越高,共沸物中甲醇的摩尔分数越高,当共沸物中甲醇的摩尔分数低于当前操作压力下共沸物可携带的量时,沸点较高的甲醇可从塔顶排出,塔底得到较纯的MTBE产品。若共沸物中甲醇的摩尔分数高于当前操作压力下共沸物可携带的量时,多出的甲醇将落入塔釜中,影响MTBE产品纯度。当进料组成中甲醇含量较低时,碳四共沸物中甲醇的摩尔分数低,在确保甲醇能够从塔顶排出的前提下,适当降低蒸馏负荷,可有效降低塔底蒸汽消耗。

图2 MTBE产量与装置能耗关系

表1 装置原料设计碳四组成

图3 2016—2017年异丁烯浓度

2.3 调整萃取效果

甲醇碳四混合物利用在水中溶解度不同进行萃取反应,萃取温度越高,萃取效果越好[2],受限于后路温度要求,萃取温度不易过高,通过装置优化发现,适当提高萃取温度,可以减少系统的反复“升温-冷却”过程,有利于降低循环水和蒸汽消耗。

2.4 降低机泵效率

由于原料中异丁烯含量低,装置生产时所需甲醇量低,回收甲醇量低,机泵采用工频泵,甲醇进料和回收甲醇控制阀开度小,造成了电能的浪费,对机泵进行改造,降低机泵电流,可达到机泵节能目的。

3 装置节能措施

3.1 根据进料状态增设进料加热器

鉴于原料中异丁烯浓度低,反应放热低,反应器内物料气化率低,造成催化蒸馏塔所需塔底热源增加,能耗增加的情况,在反应器和催化蒸馏塔之间增设进料加热器,利用热水加热物料,提高原料气化率,降低催化蒸馏塔加热负荷。

3.2 根据共沸状态降低塔顶压力

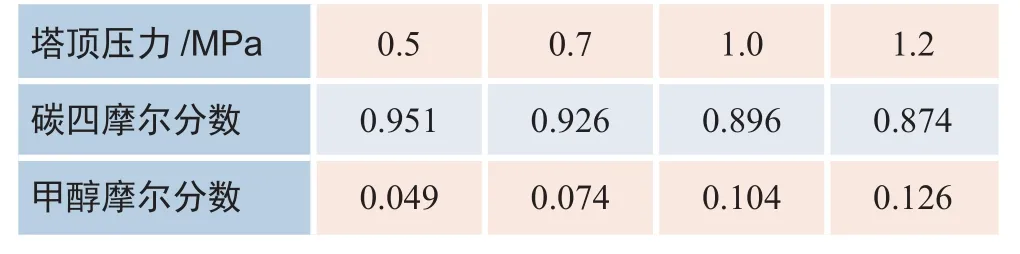

不同操作压力下,催化蒸馏塔塔顶组成如表2所示。

表2 催化蒸馏塔操作压力与塔顶组成

由表4可知,在0.5 MPa的操作压力下,塔顶物料组成中碳四摩尔分数为0.951,甲醇摩尔分数为0.049,碳四与甲醇的摩尔比为:

0.951/0.049=19

换算成塔顶组分中甲醇含量的质量百分比为:

(甲醇摩尔数×甲醇摩尔量)/(碳四摩尔数×碳四摩尔量+甲醇摩尔数×甲醇摩尔量)=(1×32)/(19×60+1×32)=2.7%

即在0.5 MPa的操作压力下,塔顶可携带2.7%的甲醇。

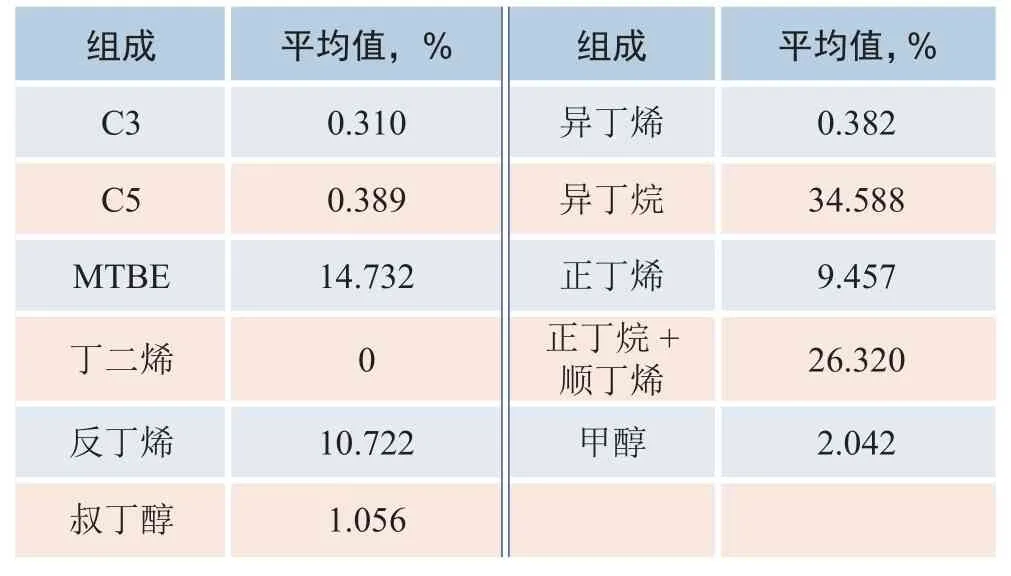

当前生产状态下,催化蒸馏塔进料组成见表3。

表3 催化蒸馏塔进料组成

由表3可知,当前生产状态下进料中甲醇含量为2.042 %,去除碳三、碳五与MTBE的影响,碳四与甲醇组分中甲醇质量百分数为:

甲醇含量/(100-碳三含量-碳五含量-MTBE含量)=2.042/(100-0.31-0.389-14.732)=2.4%。

通过计算可知,进料组成中甲醇含量低于理论计算值,即当前生产状态下可将操作压力降低至0.5 MPa,因此将催化蒸馏塔操作压力由0.55 MPa降至0.5 MPa。

3.3 根据萃取状态提高萃取温度

适当提高萃取温度既有利于提高萃取效果,又有利于降低回收系统能耗,由于罐区控制进罐温度≯40℃,管路温降2℃,因此将萃取温度提高至42℃。

3.4 根据醇烯比状态进行机泵叶轮摘除与切削

通过调查控制阀开度发现,控制阀开度小于50%的机泵主要是碳四原料泵、甲醇原料泵和甲醇回收塔回流泵,由于碳四原料泵和甲醇原料泵为多级泵,甲醇回收塔回流泵为单级泵,因此对碳四原料泵和甲醇原料泵摘除部分叶轮,甲醇回收塔回流泵切削叶轮。

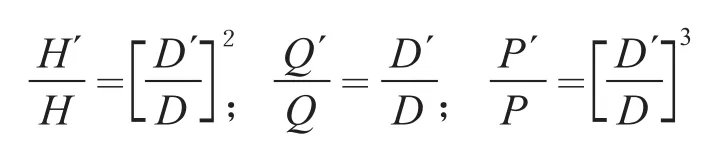

根据一般离心泵叶轮切割定律[3]对机泵效率进行计算:

式中:H为扬程,Q为流量,P为轴功率,D为叶轮外径,切割后叶轮参数用角标“′”表示。

4 节能效果

2016年3 月与2017年3月原料中异丁烯含量相近,装置运行条件相近,因此以2016年3月与2017年3月为例,对装置节能情况进行同期对比。物耗情况见表4,能耗情况见表5。

表4 物耗情况对比

由表4可知,节能措施实施后,电量降低14.50 %,循环水量降低9.94 %,蒸汽量降低24.34 %,各项物耗降低效果明显。

表5 能耗情况对比 kgEO/t

由表5可知,节能措施实施后,电消耗降低1.264 kgEO/t,循环水消耗降低0.285 kgEO/t,蒸汽消耗降低28.564 kgEO/t,装置能耗降低27.41 kgEO/t,装置节能效果明显。

5 结论

原料中异丁烯浓度低对MTBE装置能耗影响非常大,沧州炼化MTBE装置利用低异丁烯浓度下装置的运行特点,采取相应的调整措施,使装置电量降低14.50%,循环水量降低9.94%,蒸汽量降低24.34%,装置能耗降低27.41 kgEO/t,装置节能效果明显。