分布式驱动电动汽车的近似最优转矩矢量控制∗

2018-12-12谢伟东付志军

谢伟东,徐 威,付志军,李 彬

(1.浙江工业大学机械工程学院,杭州 310014; 2.康考迪亚大学机械与工业工程系,加拿大蒙特利尔 H3G1M8)

前言

电动汽车具有清洁、高效和可持续等特点,是当今世界新能源汽车领域的研究热点。其中,分布式驱动的电动汽车具有传动高效和结构布置紧凑等优点,其驱动轮能独立进行转矩控制,使车辆的操纵性更加灵活,也为车辆稳定性控制提供了良好的前提。因此,开发分布式驱动的电动汽车稳定性控制策略不可或缺。

目前,车辆侧向稳定性控制主要通过跟踪稳态横摆角速度来实现。文献[1]~文献[3]中通过后轮主动转向进行稳定性控制。其中,文献[1]中通过LQR的方法控制后轮主动转向。文献[2]中使用了非线性模型预测控制方法进行四轮转向控制。文献[3]中证明了四轮转向搭配有效的稳定性控制策略能使车辆快速达到理想稳定状态且避免车辆纵向性能的严重恶化。但LQR离线求解不能随着外界环境的变化而自适应在线更新,鲁棒性较差。此外,后轮转向对车辆机械结构设计要求较高,且需要较为复杂的后轮转向执行机构。文献[4]和文献[5]中利用横摆角速度实际值和稳态值的误差进行LQR反馈控制。文献[5]中根据实际车速在不同的速度区间内使用插值法得到对应控制增益,一定程度上解决了LQR鲁棒性差的问题,但控制增益的分段忽略了轮胎转角的影响,且使用车辆线性模型,并未考虑轮胎实时的约束情况。文献[6]~文献[8]中则使用了转矩矢量控制的方法,分别考虑了电机转矩、轮胎滑移率和电池输出功率等约束,进一步优化了控制策略的实用性,然而车辆纵向性能有所恶化。文献[9]和文献[10]中使用了车辆非线性模型,在转矩矢量分配的基础上进一步考虑轮胎力的约束,在仿真中取得了较好的控制效果。

本文中针对轮胎非线性的特性,搭建了轮胎侧偏刚度变化的非线性车辆模型。同时,借鉴近似LQR的最优控制思想[11],针对车辆非线性的特性,开发了基于车辆侧向加速度实时调节横摆力矩控制增益的方法。此外,考虑电机峰值转矩和轮胎最大摩擦圆的约束,对驱动轮控制转矩进行矢量分配,从而使车辆横摆角速度得到有效的控制。通过图形化编程软件LabVIEW和多体动力学仿真软件CarSim进行驾驶员在环联合仿真[12],验证控制策略的有效性。最后,使用HIL系统验证控制策略在实时系统中的可靠性。

1 系统建模

本文中以自主设计制造的双电机后驱方程式赛车为研究对象。该车辆采用分布式驱动设计,每个后轮均由一个电机独立驱动。具体车辆参数参见表1。

1.1 轮胎模型

为实现车辆的有效控制,须实时获取轮胎纵向力和横向力。当轮胎侧偏角较小时,可认为轮胎侧偏刚度为常数。然而,当轮胎侧偏角逐渐增大时,轮胎工作在非线性区域,导致简单的线性轮胎模型无法准确估算轮胎力。因此,为获得较为精确的轮胎纵向力和侧向力,本文中使用了魔术公式(MagicFormula)轮胎模型[13]。这是一种基于轮胎实验数据和理论特性的半经验模型,也是目前公认的最为准确的轮胎模型,其表述为

表1 车辆参数表

y=Dsin(Carctan(Bx-E(Bx-arctan(Bx))))(1)式中:x为输入变量,表示轮胎的垂直载荷、滑移率和侧偏角;y为输出量,表示对应轮胎的纵向力、侧向力和回正力矩。模型中的参数B,C,D和E通过Matlab拟合由FSAE轮胎测试联盟提供的轮胎实验数据获得。同时,为简化轮胎力计算,默认轮胎外倾角为 0°。

为保证精确获得轮胎纵向力和侧向力,须对车辆各轮胎垂直载荷、滑移率和侧偏角等参数进行实时在线估计。忽略车辆行驶过程中受到的空气阻力,轮胎垂直载荷通过质心三轴加速度计进行估算,该方法也是目前较为有效且最为简便的观测手段[14]。轮胎线速度、滑移率和侧偏角等参数通过采集轮速传感器、质心三轴加速度计和陀螺仪等数据计算获得。

1.2 非线性车辆模型

传统的线性2自由度车辆模型具有计算简便、且能较为准确地反映汽车曲线运动特征等优点。但它只适用于车辆侧向加速度较小的情况(一般侧向加速度小于0.4g)。当车辆在高速转向时,该线性模型难以精确表征车辆的各项运动特性。因此,本文中结合线性2自由度车辆模型的优势,搭建了轮胎侧偏刚度变化的非线性车辆模型[15],如图 1所示。

图中:在轮胎坐标系中,前轮转角为δ,各轮胎侧偏角为α,线速度为v,纵向力为Fx,侧向力为Fy;在车身坐标系中,质心速度为V,对应纵向速度和侧向速度分别为Vx和Vy,质心纵向加速度为ax,侧向加速度为ay,横摆角速度为γ,侧偏角为β。

图1 非线性车辆模型

当车辆在高速运行时,前轮转角通常较小,若此时进行稳定性控制,可假设前轮转角约为0°,即δl≈δr≈0。因此,可得到如下所示的车辆运动方程。

侧向运动方程:

横摆运动方程:

式中Mz为横摆控制力矩输入。通过改变两个驱动轮的纵向力差值,即分别控制后轮的电机输出转矩以改善车辆的侧向稳定性能。

由于轮胎的非线性特性,在提高车辆模型精确度的同时简化计算,对轮胎侧偏刚度进行当前点线性化处理,如式(4)所示,即计算当前轮胎侧向力与侧偏角的比值。

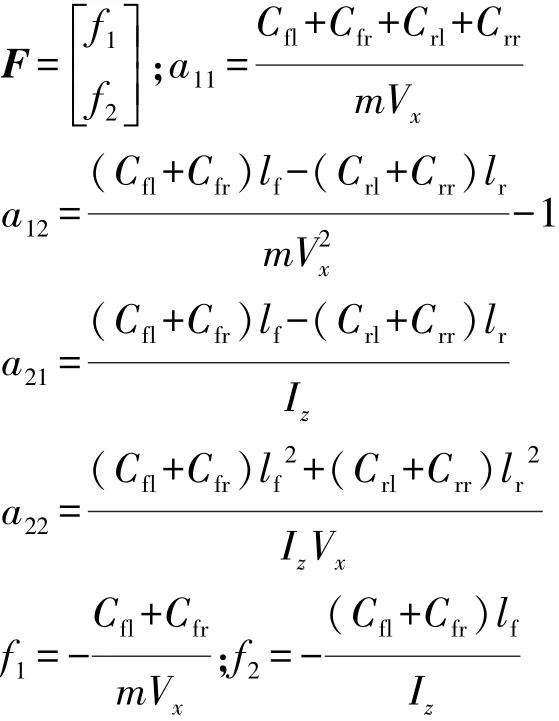

再将侧偏角和线性化的轮胎侧偏刚度代入式(2)和式(3)中,质心侧偏角和横摆角速度作为被控量,可得非线性车辆系统状态方程:

1.3 车辆参考模型

根据式(5)车辆状态方程,当控制输入Mz=0时,可得质心侧偏角和横摆角速度与前轮转角的传递函数表达式,将其简化为1阶传递函数[16],由此得到车辆参考模型状态方程:

而车辆质心的横摆角速度稳态增益γ(0)为

其中:Ku=m/l2·(lf/(Crl+Crr)-lr/(Cfl+Cfr))

考虑轮胎达到地面附着极限时,轮胎侧向力接近峰值,理想横摆角速度须根据侧向加速度临界值进行修正[17],得到理想横摆角速度临界值为

式中σ为影响因数,本文中取值0.85。

因为质心侧偏角数值较小,可使β(0)≈0。则车辆稳定控制目标期望的侧偏角和横摆角速度分别为

2 控制策略设计

根据分层式控制思想,将控制策略分为预处理器、控制器和后处理器3部分,如图2所示。其中,预处理器对三轴加速度计、轮速传感器和陀螺仪等采集的数据进行预处理,获得车辆的基本状态参数。再通过魔术公式轮胎模型计算各轮胎纵向力、侧向力和侧偏刚度等参数,并将数据输入控制器和后处理器。

图2 整车控制框图

为使车辆跟踪理想横摆角速度,控制器根据车辆当前的轮胎状态和横摆角速度误差计算车辆的横摆控制转矩。

最后,考虑轮胎峰值附着力和电机的转矩约束,由后处理器根据车辆质心侧向加速度对横摆控制转矩进行矢量分配,分别产生驱动轮控制转矩ΔTl和ΔTr来实现车辆侧向稳定性。

2.1 控制器

由于轮胎侧偏刚度时变的特性,当系统受到无法预测的外界干扰时,难以保证受控系统的稳定性,所以针对系统变参数特性设计最优跟踪控制器,使跟踪误差e=x-xd→0,同时使≈0,从而保持跟踪性能稳定。

为保证性能指标函数最小,借鉴文献[11]中的近似LQR的控制方法,将最优控制输入u分为两部分,即u=ud+ue。其中,ud为稳态控制输入,ue为性能指标最优化的系统跟踪误差控制输入。ud设计如下:

式中Ke>0,为反馈增益常数。

将式(6)车辆参考模型代入式(10)中,可得系统稳态控制输入ud:

由上式可知,由于(A-Ad)xd-Fdδ数值较小,所以ud数值主要取决于跟踪误差e的大小。

再将控制输入u代入式(5)系统状态方程中,可得

其中:Bued=Bue+Fδ

由式(12)可知,ud的设计抵消了Ax,Bu和x·d的影响,并使系统转换为和跟踪误差相关的LQR问题。由此,设计无限时间的优化目标函数J:

式中:Q为状态变量的权重矩阵;q为质心侧偏角β的权重系数;1-q为横摆角速度γ的权重系数;R为反馈控制的权重系数。当参数q越大,则控制器更偏向对质心侧偏角的控制,反之,则更偏重对横摆角速度的控制。系数R越大,反馈横摆力矩受到的限制越大,反馈横摆控制力矩趋于减小,反之,则趋于增大[15]。为权衡质心侧偏角和横摆角速度的控制,使控制有所偏重,参考文献[18]中的考虑路面附着系数和质心侧偏角大小的动态权重系数调节方法(简称“β-μ”法)计算权重系数 q。

然而,由于LQR为离线计算求解,无法适用于非线性车辆的在线调节。因此,设计基于车辆质心侧向加速度的最优反馈控制增益可调的控制方法。

选取车辆常见工作状态时的质心侧向加速度范围0.1g~1.6g,将该范围以0.1g为分辨率分成16组,并离线求解Riccati方程得到各组的最优反馈控制增益Ki。在车辆行驶过程中,根据实时质心侧向加速度值所在区间插值计算获得实时反馈控制增益K,如式(14)所示,并得到系统横摆控制力矩Mz。

其中:ue=B-1(Bued-Fδ);ued=-K·e

2.2 后处理器

为保证横摆控制力矩得到有效的分配,后处理器须考虑在当前车辆状态下电机峰值转矩和轮胎最大附着力的约束,然后进行有效的驱动轮转矩矢量分配。

由电机的特性所决定,在低转速区间,电机便能输出峰值转矩。然而随着电机转速升高,峰值转矩将会显著降低。因此,拟合电机输出转矩曲线,并通过车辆减速器和轮胎半径的计算,可得到轮胎在当前转速下由电机驱动产生的最大纵向力Fm,max。

当车辆工作在极端工况时,轮胎达到峰值附着极限,根据轮胎最大摩擦圆理论[19-20],可简化计算得到轮胎在当前垂直载荷Fz时,地面所能提供的最大纵向力 Fw,max:

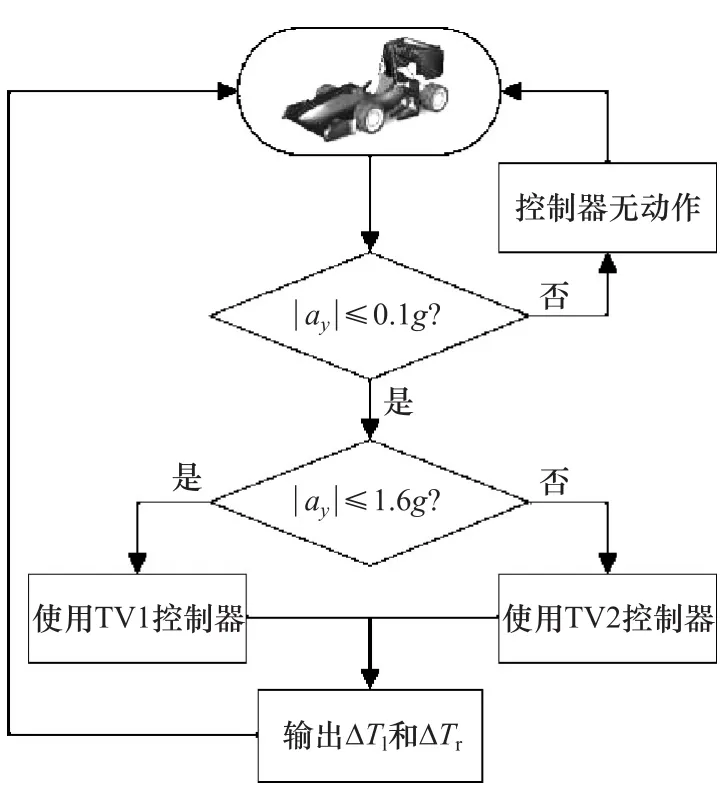

通过比较 Fm,max和 Fw,max,选取两者中的较小值作为当前轮胎实际能达到的最大纵向力Fj,max。之后,驱动轮转矩矢量分配根据车辆质心的侧向加速度,分以下3种情况考虑。后处理器转矩矢量分配策略如图3所示。

图3 转矩矢量分配控制策略流程图

(1) |ay|<0.1g,控制器无动作。车辆在小角度转向且低速行驶时,受到的侧向力较小,此时进行侧向稳定性控制意义较小。所以,为节约整车控制器运算内存,设定侧向加速度下限值为0.1g,在此区间内,不启动车辆稳定性控制程序,驱动轮输出转矩不发生改变。

(2) |ay|=0.1g~1.6g,启用TV1 控制器。 车辆在常见的行驶工况时,质心侧向加速度基本在此区间内。为不影响车辆的纵向性能,此时须保证两个驱动轮的总输出转矩不变,所以矢量分配的左右驱动轮转矩差值数值相等,即ΔTr=-ΔTl。

(3) |ay|>1.6g,启用TV2控制器。 当车辆质心侧向加速度过大时,车辆的内侧载荷过多转移至外侧,使内侧轮的垂直载荷较小。根据魔术公式可知,垂直载荷的减小使轮胎附着力急剧减小,因而此时对内侧车轮的驱动转矩控制效果不明显,所以TV2控制器使用了外侧轮最大纵向驱动力控制策略。

3 控制策略仿真与实验

3.1 联合仿真

本文中研究车辆的整车控制单元为美国国家仪器公司(NI)生产的compact RIO嵌入式开发控制器,为节约控制策略的开发和测试时间,整车的控制程序均使用配套的编程软件LabVIEW进行编译。同时,联合车辆动力学仿真软件CarSim,以验证控制系统的有效性。其中,CarSim中的所有车辆参数均来源于实际的车辆参数。

本次联合仿真两种不同的运行工况,第一种为转向盘角阶跃输入,其次为8字绕环赛道工况。在每种仿真工况中,均对比了5种不同配置下的车辆运行状态。第1种配置为理想状态下车辆的动态响应或设定目标(理想);第2种配置使用经典的LQR控制(线性控制),即基于线性2自由度车辆模型离线计算的控制增益,因而只有一组增益且不能跟随车辆状态进行实时调节,并且产生的横摆控制转矩直接控制整车,故没有进行转矩矢量分配;第3种配置为使用本文提出的增益实时调节的控制方式(非线性控制),但没有使用转矩矢量分配;第4种配置同样使用本文提出的增益实时调节的控制方式,并且考虑轮胎和电机约束进行转矩矢量分配(矢量控制);第5种为车辆没有任何稳定性控制(无控制)。

3.2 转向盘角阶跃输入

在转向盘角阶跃输入运行工况下,车辆以50km/h的速度匀速行驶,4s后转向盘转角输入并在1s之内转至30°。

图4 阶跃响应的横摆角速度对比

图4 为5种配置下的车辆横摆角速度对比。由图可知,非线性控制最接近理想值,而无控制时的车辆与理想状态横摆角速度差距最大。同时,使用经典的LQR控制能够稍微改善车辆的侧向性能,但控制效果远不及非线性控制。此外,由于轮胎和电机的约束,虽然矢量控制的效果要稍逊色于非线性控制,但仍然明显优于线性控制和无控制,并能较好地跟踪理想横摆角速度,稳态误差仅约为2°/s。

图5为在阶跃输入时车辆在矢量控制时的左右驱动轮的控制转矩对比。由图可知,质心侧向加速度在当前工况运行中未达到1.6g阈值,因此左右驱动轮的修正转矩数值相同,方向相反,从而保证整车的驱动力矩不变。此外,在4s左右时,车辆质心侧向加速度达到0.1g时,即TV1控制器开始工作的瞬时产生了控制转矩的峰值,但在之后的0.3s内迅速稳定,且在转向盘转角固定之后,控制转矩也趋于恒定。

图5 阶跃响应的驱动轮控制转矩对比

3.3 8字绕环赛道工况

8字绕环为大学生方程式汽车大赛的比赛项目之一,主要验证车辆的侧向稳定性能。具体赛道如图6所示,内圆直径均为15.25m,赛道宽3m,两圆心相距18.25m。比赛时先绕右侧赛道行驶2周,再切换至左侧赛道行驶2周。根据比赛规则,要求能快速通过每一侧赛道,也即更加关注单侧的通过时间;另外也为节约仿真时间,故本次仿真仅测试左侧单边绕环情况,初始速度为12.5m/s。

图6 8字绕环赛道图

从图7中5种配置的车速对比可知,当车辆开始转弯时,纵向速度均有所下降,但矢量控制的车辆能够较快地恢复行驶速度,且始终要快于其它任意状态。然而,在非线性控制下,车辆的纵向速度受横摆控制力矩的影响最大,为5种状态中最低。线性控制对车辆纵向速度也有所影响,车速要稍微低于无控制状态但要高于非线性控制。

图7 8字绕环车速对比

图8 所示为5种配置的车辆在8字绕环工况中的横摆角速度对比。由图可知,无控制时的车辆性能仍然为5种状态中最差,与理想状态偏差最大。此外,在前6s左右的时间内,矢量控制和非线性控制的效果最好,但在此之后,非线性控制下的车辆横摆角速度急剧恶化。结合图7分析可知,由于非线性控制的车辆在6s之后的纵向速度下降,导致车辆的侧向性能也随之下降。然而,得益于矢量控制,车辆的纵向速度变化幅度较小,因而始终能够保持较好的车辆侧向性能。而线性控制的车辆效果仅仅略微优于无控制状态,但仍劣于矢量控制和非线性控制。

图8 8字绕环横摆角速度对比

图9 为侧向位移对比。由图可知,在大部分时间内,非线性控制最接近路径目标,即最贴近赛道内侧且始终保持在赛道范围之内,矢量控制次之,线性控制再次之,而无控制状态的车辆偏离设定路径最大。

图9 8字绕环侧向位移对比

图10 为车辆在矢量控制时的驱动轮控制转矩对比。由图可知,车辆起始的侧向加速度要小于1.6g,因此在TV1控制器工作下,两侧驱动轮控制转矩数值相同,方向相反。但在约1s之后,车辆侧向加速度达到阈值1.6g,TV2控制器开始工作,所以内侧驱动轮即左后轮的控制转矩为0,只有外侧驱动轮产生控制转矩。此外,外侧轮的控制转矩在控制器切换时产生轻微波动,但在大约0.3s之内控制趋于平稳。

图10 8字绕环矢量控制时驱动轮控制转矩对比

通过以上联合仿真分析可知,即使非线性控制在所有配置中的纵向速度最低,但由于车辆的行驶路径最短,完成时间仍短于线性控制和无控制状态。此外,虽然矢量控制的车辆行驶路径要稍长于非线性控制,但由于车辆的纵向驱动性能受横摆控制转矩的影响最小,车速要高于其它状态,因而车辆通过赛道的时间最短,与非线性控制、线性控制和无控制状态相比,通过赛道时间分别缩短0.073,0.280和0.348s。

3.4 硬件在环实验

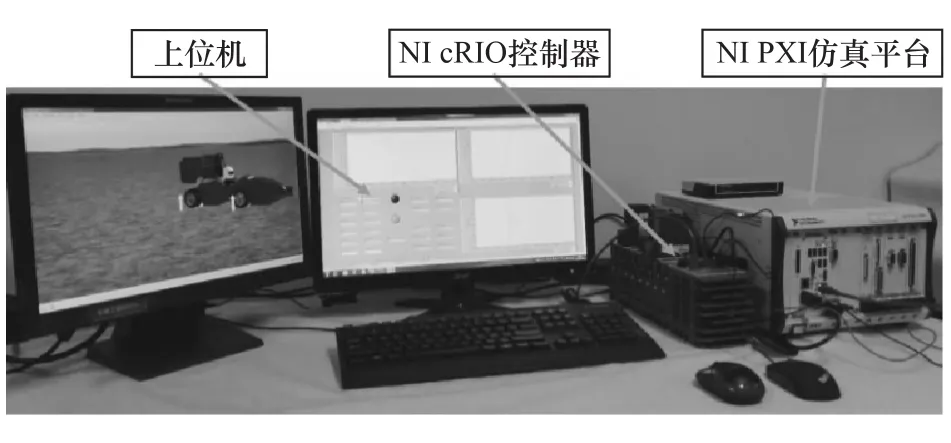

由于实车验证控制系统的实时性具有较高的危险性,而硬件在环平台能为控制系统的实时性提供良好的依据[21-23],因此,搭建如图11所示的硬件在环实验平台,以验证控制系统实际应用的可靠性。

图11 硬件在环实验平台实物图

图12 为硬件在环实验的信号流程图。通过上位机PC将整车控制程序写入到cRIO控制器,并将CarSim车辆模型导入PXI中。在实验过程中,PXI实时将车辆状态参数发送至cRIO控制器并在上位机中同步显示车辆动画。cRIO控制器在接收到状态参数之后,根据控制策略生成控制指令并传输至PXI和在上位机中显示。

图12 硬件在环实验信号流程图

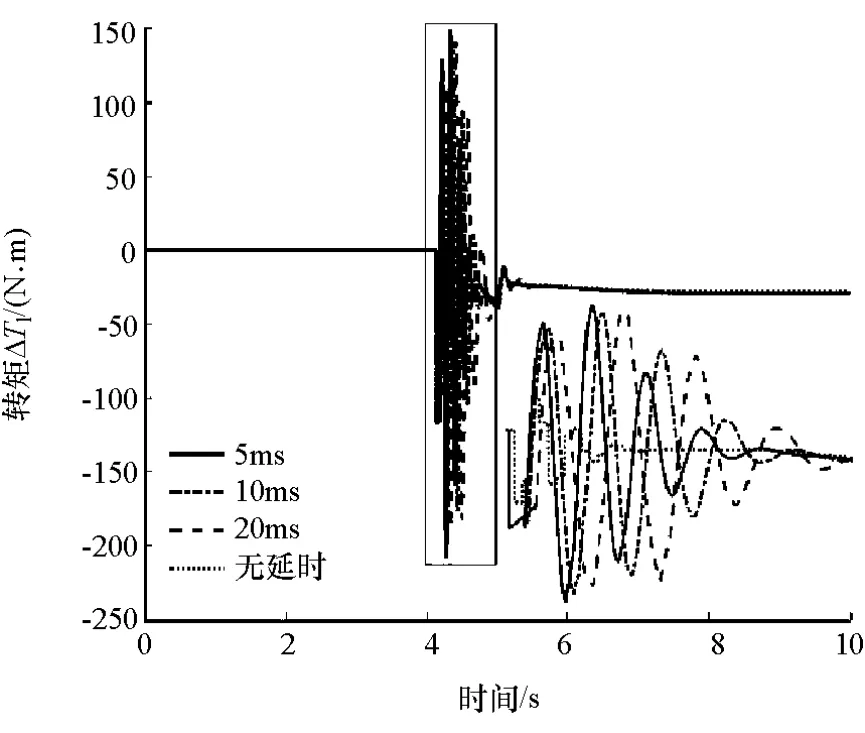

本次HIL实验运行工况为车辆在转向盘角阶跃输入时的动态响应。为确保实验的真实性,cRIO控制器按照车辆通信周期20ms进行控制指令的发送。实验采用矢量控制,为分析驱动电机响应时间的影响,设定了无延时和5,10及20ms的电机响应延时[24-26]4种工况。

图13为不同条件下的车辆横摆角速度,图14和图15分别为在不同电机响应时间下的左右驱动轮控制转矩对比图。由图13可知,当电机无响应延时且控制器同步发送控制指令,即联合仿真时的车辆动态响应最好,转矩控制最为精准且横摆角速度的波动最小。此外,结合图14和图15分析,由于电机响应时间的影响,导致车辆的横摆角速度在控制初始阶段的偏差较大,因而左右驱动轮的控制转矩出现短暂振荡。而且,电机的延时越短,各驱动轮的转矩控制越迅速,车辆也能更快地趋于稳定且使横摆角速度波动更小。但是,所有状态均能使得控制转矩快速趋于平稳,车辆仍能快速趋于稳定,从而证明了本文中所设计的控制系统在实时环境中也能较好地改善车辆稳定性。

图13 HIL实验横摆角速度对比

图14 HIL实验左侧驱动轮控制转矩对比

图15 HIL实验右侧驱动轮控制转矩对比

4 结论

本文中设计了一种增益可调的近似最优控制算法和带约束的转矩矢量分配控制策略。在控制器中,存储着一系列指定质心侧向加速度的离线横摆控制增益,然后根据实际侧向加速度所在区间范围进行插值计算获得实时的最优横摆控制增益。此外,考虑驱动车轮转矩受到电机峰值转矩和轮胎峰值附着力的约束,对横摆控制转矩进行合理的矢量分配。最终,通过联合仿真和HIL实验,证明该控制策略能显著改善目标车辆的侧向稳定性,并使优化后的车辆能以更短的时间通过赛道。同时,验证了控制策略在实时环境中仍具有良好的实时控制效果。