水平管外重力降膜吸收过程传热特性数值模拟

2018-12-11王天

王天

太原学院市政与环境工程系

0 引言

吸收器、蒸发器、发生器、冷凝器、节流装置是溴化锂吸收式制冷机组中的主要组成部分[1]。多数吸收器中采用的吸收模式是水平管外重力降膜吸收,以喷淋管束式为主[2]。吸收器的传热传质性能与整个制冷系统的COP紧密相关。故对吸收器中水平管外LiBr溶液降膜吸收过程进行研究很有必要。

各国学者通过数值模拟对重力作用下的降膜吸收进行了大量的研究。Sutalo等[3]对非牛顿流体沿着倾斜板降膜流动进行了CFD数值分析,并与实验进行比较,模拟结果与试验结果基本一致。吕多[4]总结了椭圆水平管外的重力降膜流动中膜厚、流速等分布规律及不同管型参数对流动特性的影响。于意奇等[5-6]对重力作用下的降膜行为进行二维和三维数值模拟,分析了当Re不同时的膜厚、液膜流速等。此外,他们对大平板的降膜流动传热特性进行了实验研究和数值模拟。Yoshida等[7]在Moran等[8]的实验的基础上进行数值三维模拟,得到了重力降膜流动中液膜表面的波形态及液膜厚度概率密度分布。

本文对吸收器中LiBr溶液重力作用下水平管外降膜吸收过程进行了二维数值模拟,探究了不同条件下液膜厚度,温度场及换热量的变化规律。

1 建立模型

图1为LiBr溶液水平管外重力降膜吸收过程的模型。水平管上方设置有布液管,LiBr浓溶液从布液管中喷淋到水平管上,在重力加速度的作用下垂直向下形成降膜流动,在水平管外壁上形成一层液膜。与此同时,从蒸发器进入吸收器的制冷剂水蒸气被LiBr浓溶液吸收,吸收过程所释放的潜热被水平管内流动的冷却水带走,这样可以使LiBr溶液持续不断的吸收水蒸气。吸收水蒸气后浓度减小的LiBr溶液在重力作用下聚集在管底,当溶液液滴所受重力与其表面张力失去平衡时,液滴便会从上一根水平管管底落到下一根水平管管顶上。

图1 LiBr溶液水平管外降膜吸收过程模型

2 数值模拟方法

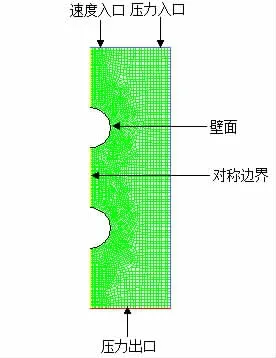

Fluent软件是一个功能强大的CFD分析软件,它不仅自身包含多种模型,用户还可以根据需要自定义函数以实现设置材料属性及边界条件等功能[9],故本文采用Fluent软件对LiBr溶液水平管外重力降膜吸收过程进行模拟并对其液膜厚度、温度场等进行分析。统一取水平管管径为10 mm。由于LiBr溶液的Re较小,可以认为是层流状态,因此选择Laminar作为粘性模型。该降膜吸收过程涉及到水蒸气和LiBr溶液,是多相流模型。选择VOF模型进行数值模拟。边界条件的设置如图2所示。

图2 边界条件的设置

3 模拟结果及分析

3.1 液膜厚度分布

采用Fluent软件中的VOF模型对LiBr溶液水平管外重力降膜吸收过程进行数值模拟。图3为不同喷淋密度下即布液管中的浓溶液流速不同时,LiBr溶液水平管外重力降膜吸收过程体积分布图。

图3 不同喷淋密度下LiBr溶液水平管外重力降膜体积分布图

由图3可知,当水平管上方的布液管喷淋密度逐渐减小时,水平管外LiBr溶液的液膜厚度是逐渐变薄的。喷淋密度越小,溶液在水平管底部越晚脱离管壁。如图中所示,当布液管溶液流速为0.3 m/s时,第一根水平管(取上方的水平管为第一根水平管,下方的水平管为第二根水平管)外的液膜大约在周向角为160°左右处脱离管壁。当布液管溶液流速为0.15 m/s时,液膜大约在周向角为175°左右处脱离管壁。当布液管流速为0.08 m/s和0.06 m/s时,液膜没有在管底脱离管壁。此外,从图中还可以看出,当布液管流速为0.06 m/s,第二根水平管外的液膜并没有完全包覆管壁,出现了“干斑”,这种情况在吸收器里面是应该避免的,因为没有被LiBr溶液液膜包裹的地方无法良好的进行传热传质,会影响整个吸收器传热传质性能乃至整个吸收式制冷机组的制冷性能系数。故在实际中应控制LiBr溶液的喷淋密度,防止喷淋密度过小引起管壁出现干斑,影响传热及传质效率。

采用Fluent后处理软件CFD-Post对图3中第一根水平管外的液膜厚度进行提取,绘制图4。图4为不同喷淋密度下LiBr溶液液膜厚度随周向角变化的分布图。

图4 不同喷淋密度下LiBr溶液液膜厚度分布图

由图4可知,当水平管上方的布液管喷淋密度减小时,液膜厚度的变化范围减小,即液膜厚度的最大值与最小值的差值减小,且周向角相同的地方液膜厚度减小。同一喷淋密度下,水平管管顶和管底的液膜厚度大于中间区域的液膜厚度。即周向角从0°变到180°时,液膜先变薄再变厚,最薄的区域出现在75°到105°之间。由于管底和管顶的液膜较厚,故热阻也较大,传热传质主要集中于中间区域。图中当布液管流速为0.3 m/s时,液膜在周向角为165°时已脱离管壁,故无法提取该处膜厚。

3.2 温度分布

图5为喷淋密度不同时第一根水平管管壁附近的温度分布图。同样采用Fluent后处理软件CFD-Post对图5的温度场进行温度提取后绘制图6。图6是当周向角为90°时,不同喷淋密度下管壁附近温度随距管壁距离的变化规律。

图5 不同喷淋密度下水平管管壁附近温度分布图

图6 不同喷淋密度下温度随距管壁距离变化分布图(θ=90°)

由图6可知,对于温度场中的固定一点,当喷淋密度逐渐增大时,该点的温度逐渐升高,这说明随着喷淋密度的增大,换热效果逐渐减弱。故在保证液膜能够完全覆盖管壁的情况下,喷淋密度越小,液膜越薄,热阻越小,越有利用传热。当喷淋密度不变时,温度场中距离管壁越远的点,温度越低。

3.3 换热量

图7为当布液管流速分别为0.06 m/s、0.08 m/s、0.15 m/s、0.3 m/s时水平管的换热量。当布液管流速为0.06 m/s时,换热量最小。是因为此时喷淋密度太小,液膜不能完全包覆管壁,会出现“干斑”,影响传热。如图5(d)中,第二根管出现了干斑,故此时换热量远远小于其他流速时的换热量。流速为0.08 m/s时,换热量最大,因为此时液膜可以完全包覆管壁且液膜厚度很小,故热阻很小有利于传热。当流速大于0.08 m/s时,随着喷淋密度增加,液膜越来越厚,且液膜在管底过早脱离管壁,换热量越来越小,与前文结论相吻合。

图7 不同喷淋密度下换热量变化规律

4 结论

1)保持管径不变,随着布液管喷淋密度的减小,液膜厚度是逐渐减小的。若喷淋密度不变,液膜先变薄再变厚,最薄的区域出现在75°到105°之间。

2)实际工程中应保证液膜能够完全覆盖管壁,故喷淋密度的选择应合理。若喷淋密度过小,液膜不能包覆管壁,管壁周围会出现“干斑”,减少换热量。若喷淋密度过大,液膜变厚,热阻变大,也会减少换热量。

3)本文换热管管径为10 mm,换热效果最好的布液管流速出现在0.06 m/s到0.08 m/s之间。